一种多孔硅材料及其制备方法和应用与流程

本发明属于电池材料领域,具体涉及一种多孔硅材料及其制备方法和应用。

背景技术:

1、为了满足便携式电子设备和电动汽车不断增长的能源需求,迫切需要开发具有高能量密度和长循环寿命的可充电锂离子电池。由于硅具有高的理论比容量(li22si5为4200mah/g)、低的工作电位(0.4v vs li+/li)和丰富的资源,因此,硅被认为是锂离子电池最具潜力的负极候选材料之一。然而,硅在锂化(脱锂)过程中会发生巨大的体积变化(~300%),这将导致颗粒表面形成裂纹,甚至断裂粉碎。此外,大体积波动会导致电极-电解质界面动态变化,使固体电解质界面相(sei)重复生长和增厚,机械退化和不稳定的sei最终导致电断开、不良可逆性和循环寿命迅速下降。另外,硅材料具有较低的锂离子扩散系数和较差的电子电导率,这些固有缺陷极大地限制其在能量储存中的实际应用。

2、为了解决上述挑战,纳米级的单元设计引发了许多硅纳米结构的构建,包括零维纳米颗粒和纳米球、一维纳米线和纳米管、二维纳米片和纳米板,以及它们与第二相(通常是碳纳米材料)的尺寸匹配的复合物。基于对单元的尺寸、结构和几何形态的精细控制,硅的稳定性得到了显著改善,但始终以牺牲决定电池应用的体积能量密度的振实密度为代价。将设计好的硅纳米结构单元组装成分级颗粒,增加振实密度,同时保持每个单元不可或缺的电荷(锂离子和电子)传输路径,展现了这种自下而上构建的分级结构的潜力。然而,它经常需要过多辅助性材料导致低比容量,以及限制可扩展性和可行性的复杂工序。

3、与上述方法不同,在硅微粒上造孔是一条很有前景的分级构建方法,可极大提高振实密度及硅含量,在保证高体积能量密度的情况下提高稳定性。这种自上而下的分级方法主要包括随机造孔和各向异性造孔。在随机造孔中,可形成不规则且尺寸缩小的硅单元(例如孔壁),且单元之间相互连接形成弯曲盘绕的高迂曲度孔,一定程度上有利于在分级颗粒内部的离子传输。例如cn103165874a公开了一种锂离子电池多孔硅负极材料及其制备方法和用途,该方法是以硅合金粉末为原料,与无机酸反应生成多孔硅微粒;再经hf酸溶液清洗除去表面氧化硅后,洗涤,烘干得到多孔硅材料。然而,这种结构在循环时局部经历不同的体积/空隙变化,这种不不均匀变化会缩窄甚至阻断离子传输,从而限制循环稳定性的提高。在各向异性造孔中,会形成规则且组织良好的硅单元(例如有序沟道壁、排列纳米线和层叠纳米片等)。这种各向异性有序排布允许锂离子沿其单元排布方向低迂曲度、直接、快速传输,但限制其垂直方向的传输。考虑到在常规电极浆料制造中颗粒取向的随机性,这种各向异性使其材料利用率和容量发挥受到限制。此外,在充放电过程中,溶剂、阴离子和锂离子的非选择性渗透通常发生在这两种结构中,导致副反应反复发生、固体电解质界面增厚及恶化,进一步导致离子传输路径的堵塞。

4、因此,硅负极迫切需要新的分级设计和大规模构建策略,以实现稳定且高容量循环。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种多孔硅材料及其制备方法和应用。本发明提供了一种成本低廉、工艺简单且能耗低的多孔硅材料的制备方法,通过附锂和脱锂,可以实现形成的硅纳米片在颗粒各个方向上呈蜂窝状径向排列,形成可控的各向同性的沟道化的多孔硅结构。因此,基于该方法制备的多孔硅材料不仅能适应硅的体积变化,还在每个微粒的所有方向上形成低迂曲度传输路径,显著促进了锂离子在整个颗粒中任意方向的快速传输,使材料利用及容量发挥不受限于颗粒取向性,并且该多孔硅材料具有高面容量、高倍率性能和优异的循环稳定性,工业应用前景良好,可实现规模化生产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种多孔硅材料的制备方法,所述制备方法包括以下步骤:

4、(1)将硅源和锂源熔融混合,得到熔融混合物;

5、(2)对所述熔融混合物进行脱锂,得到脱锂产物;

6、(3)对所述脱锂产物进行热处理,得到所述多孔硅材料。

7、本发明提供了一种成本低廉、工艺简单且能耗低的多孔硅材料的制备方法,首先将硅源和锂源熔融混合得到的熔融混合物进行脱锂反应,然后再进行热处理,此制备方法可以实现形成的硅纳米片在颗粒各个方向上呈蜂窝状径向排列,形成可控的各向同性的沟道化的多孔硅结构。因此,基于该方法制备的多孔硅材料不仅能适应硅的体积变化,还在每个微粒的所有方向上形成低迂曲度传输路径,显著促进了锂离子在整个颗粒中任意方向的快速传输,使材料利用及容量发挥不受限于颗粒取向性,并且该多孔硅材料具有高面容量、高倍率性能和优异的循环稳定性,工业应用前景良好,可实现规模化生产。

8、优选地,步骤(1)所述硅源包括硅微粒。本发明对硅微粒的形态不作限定,示例性的,例如可以是结晶型硅,也可以是非晶型硅。

9、优选地,所述硅微粒的平均粒径为1μm-20μm,例如可以是1μm、3μm、5μm、7μm、9μm、11μm、13μm、15μm、17μm或20μm等。

10、优选地,步骤(1)所述锂源包括金属锂。

11、优选地,步骤(1)所述硅源和所述锂源的质量比为(1-5):(1-5),其中,硅源的选择范围“1-5”例如可以是1、2、3、4或5等,锂源的选择范围“1-5”例如可以是1、2、3、4或5等。

12、优选地,步骤(1)所述熔融混合在惰性气氛中进行,所述惰性气氛中的气体包括氩气、氦气或氖气中的任意一种或至少两种的组合。

13、优选地,步骤(1)所述熔融混合在常压下进行。

14、优选地,步骤(1)所述熔融混合的温度为180℃-400℃,例如可以是180℃、200℃、220℃、240℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃或400℃等。

15、优选地,步骤(1)所述熔融混合的时间为20min-15h,例如可以是20min、40min、1h、3h、5h、7h、9h、11h、13h或15h等,优选为30min-5h。

16、优选地,步骤(2)所述脱锂的方式包括化学脱锂。

17、优选地,所述化学脱锂的具体步骤包括:将所述熔融混合物和醇类有机溶剂混合,进行反应,得到脱锂产物。

18、优选地,所述醇类有机溶剂包括甲醇、乙醇、乙二醇、异丙醇、丙二醇、丙三醇或丁醇中的任意一种或至少两种的组合。

19、优选地,所述熔融混合物和所述醇类有机溶剂的固液比为(50-10000)mg:(10-2000)ml,其中,熔融混合物的选择范围“(50-10000)mg”例如可以是50mg、100mg、500mg、1000mg、2000mg、5000mg、7000mg或10000mg等,醇类有机溶剂的选择范围“(10-2000)ml”例如可以是10ml、50ml、100ml、500ml、1000ml、1500ml或2000ml等。

20、需要说明的是,熔融混合物和醇类有机溶剂的固液比指的是熔融混合物的质量与醇类有机溶剂的体积的比值。

21、优选地,步骤(2)所述脱锂的时间为30min-10h,例如可以是30min、1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等,优选为1h-3h。

22、本发明中,若脱锂的时间过长,则产物表面容易氧化,引入不必要的杂质成分;若脱锂的时间过短,则反应不充分,含锂成分未完全除尽,得不到理想的多孔硅结构。

23、优选地,步骤(2)所述脱锂的温度为5-80℃,例如可以是5℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃等。

24、本发明中,若脱锂的温度过低,则脱锂反应缓慢,不利于反应的进行,可能导致脱锂不充分,得不到理想的多孔硅结构;若脱锂的温度过高,则反应剧烈,不安全,引发副反应,并且可能使颗粒破裂。

25、优选地,步骤(2)所述脱锂结束后,对得到的脱锂产物进行清洗。

26、本发明中,对得到的脱锂产物进行清洗的目的是除去颗粒表面的杂质。

27、优选地,所述清洗包括酸洗和/或水洗。

28、优选地,所述酸洗的过程中,使用的酸性溶剂包括有机酸和/或无机酸。

29、优选地,所述有机酸包括甲酸、乙酸、丙酸、丁酸、正戊酸或乙二酸中的任意一种或至少两种的组合,优选为乙酸。

30、优选地,所述无机酸包括盐酸、硫酸、硝酸、磷酸、氢氟酸或高氯酸中的任意一种或至少两种的组合,优选为盐酸。

31、优选地,所述清洗的时间为20min-5h,例如可以是20min、40min、1h、2h、3h、4h或5h等,优选为30min-2h。

32、优选地,步骤(3)所述热处理在非氧化性气氛中进行,所述非氧化性气氛中的气体包括氩气、氮气、氢气、氦气或氖气中的任意一种或至少两种的组合。

33、优选地,步骤(3)所述热处理的温度为500℃-1500℃,例如可以是500℃、700℃、900℃、1100℃、1300℃或1500℃等,优选为600℃-1100℃;

34、优选地,步骤(3)所述热处理的时间为30min-12h,例如可以是30min、1h、2h、4h、6h、8h、10h或12h等,优选为1h-4h。

35、优选地,步骤(3)所述脱锂产物进行热处理之前,对所述脱锂产物进行表面修饰,所述表面修饰的具体步骤包括:

36、(a)将所述脱锂产物和缓冲液混合,得到溶液;

37、(b)将所述溶液和多巴胺混合,进行原位聚合,得到聚合产物。

38、本发明利用多巴胺对脱锂产物进行表面修饰,可以促使硅与多巴胺转化的氮掺杂碳以可控的双重共价方式结合,这种界面为锂离子从硅扩散和向硅扩散提供一种高度耐用和选择性渗透的介质,从而可以极大抑制传输通道的腐蚀及阻断,促进各向同性沟道的巩固及离子输运的稳定。

39、优选地,步骤(a)所述缓冲液包括三羟甲基氨基甲烷盐酸缓冲液、磷酸盐缓冲液、硼酸盐缓冲液、柠檬酸盐缓冲液、甲酸盐缓冲液、醋酸盐缓冲液或巴比妥缓冲液中的任意一种或至少两种的组合,优选为三羟甲基氨基甲烷盐酸缓冲液。

40、优选地,步骤(a)所述缓冲液的ph值为3-10,例如可以是3、4、5、6、7、8、9或10等,进一步优选为7.5-8.5。

41、优选地,步骤(b)所述多巴胺和脱锂产物的质量比为(1-10):(1-10),其中,多巴胺的选择范围“1-10”例如可以是1、2、3、4、5、6、7、8、9或10等,脱锂产物的选择范围“1-10”例如可以是1、2、3、4、5、6、7、8、9或10等,优选为(1-5):(1-5)。

42、本发明中,若多巴胺和脱锂产物的质量比过小,即多巴胺的用量过少,则不能实现碳层对整个多孔硅结构表面的完全包覆,氮掺杂的碳层与硅之间无法形成双重共价结合,起不到对多孔硅传输通道的保护作用和对锂离子传输的促进作用;若多巴胺和脱锂产物的质量比过大,即多巴胺的用量过多,则多余的碳组分会堵塞多孔硅的孔通道,阻碍锂离子在各个方向的传输。

43、优选地,步骤(b)所述混合的过程中伴有搅拌。

44、优选地,步骤(b)所述混合的时间为1h-24h,例如可以是1h、3h、5h、7h、9h、11h、13h、15h、17h、19h、21h、23h或24h等,优选为2h-10h。

45、作为优选的技术方案,所述制备方法包括以下步骤:

46、(ⅰ)将粒径为1-20μm的硅微粒和锂源在常压下的惰性气氛中混合,得到混合物;

47、其中,硅微粒和锂源的质量比为(1-5):(1-5),混合的温度为180℃-400℃,时间为20min-15h;

48、(ⅱ)将所述混合物和醇类有机溶剂混合,于5℃-80℃进行30min-10h的脱锂反应,反应结束后进行20min-5h的清洗,得到脱锂产物;

49、其中,混合物和醇类有机溶剂的固液比为(50-10000)mg:(10-2000)ml;

50、(ⅲ)将所述脱锂产物和ph值为3-10的缓冲液混合,得到溶液,将所述溶液和多巴胺混合并搅拌1-24h,进行原位聚合,得到聚合产物;

51、其中,多巴胺和脱锂产物的质量比为(1-10):(1-10);

52、(ⅳ)在非氧化性气氛中,对所述聚合产物进行30min-12h的热处理,温度为500-1500℃,得到所述多孔硅材料。

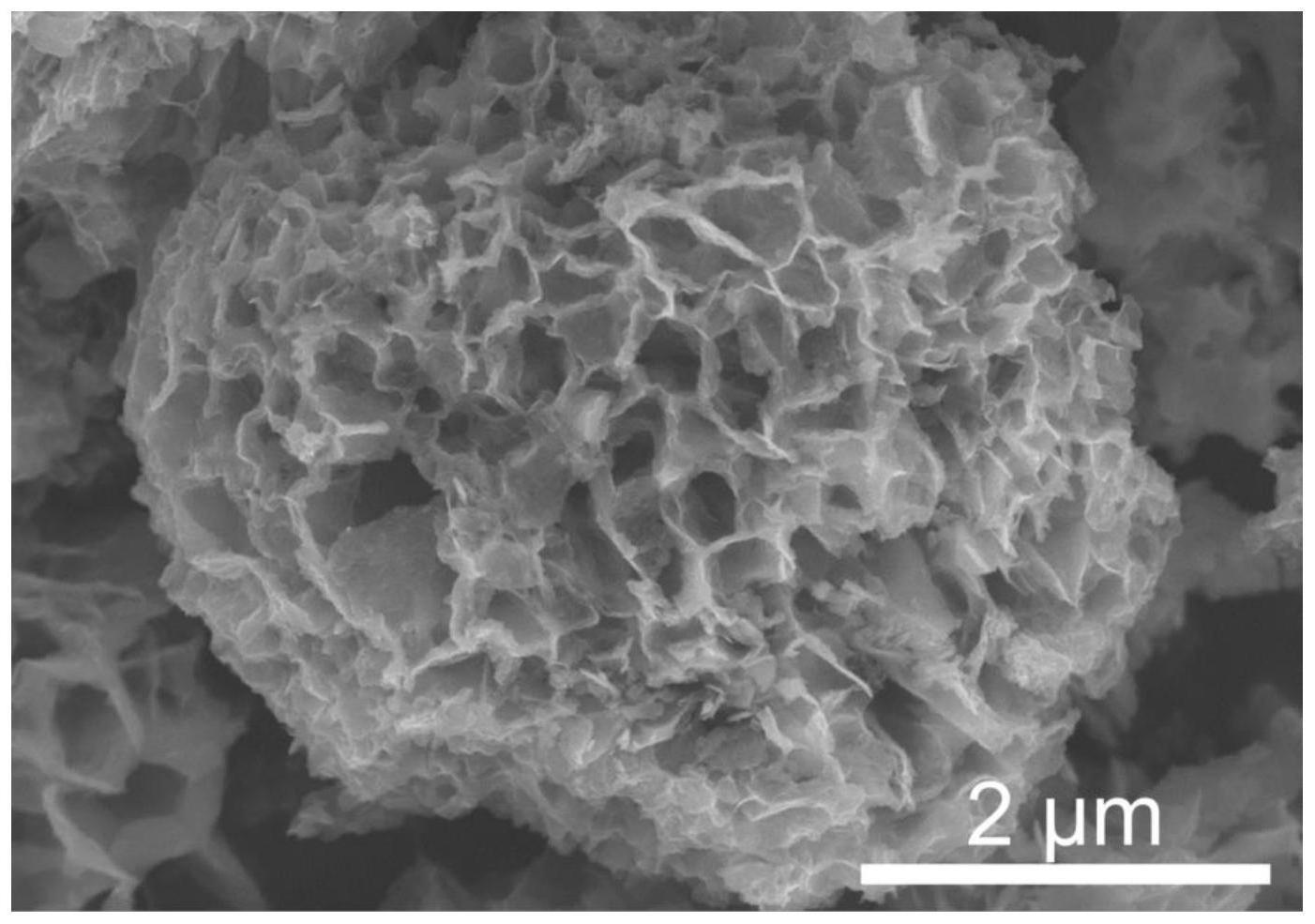

53、第二方面,本发明提供一种采用第一方面所述的制备方法制备得到的多孔硅材料,所述多孔硅材料包括由硅纳米片相互连接构成的多孔硅颗粒,所述纳米片径向排列。

54、优选地,所述硅颗粒的粒径为0.5-40μm,例如可以是0.5μm、1μm、5μm、10μm、15μm、20μm、25μm、30μm、35μm或40μm等。

55、优选地,所述多孔硅材料还包括修饰在硅颗粒表面的碳氮层,所述碳氮层和所述硅颗粒以双重共价键合的方式相结合。

56、本发明中,硅与碳氮层以双重共价键(碳-氮-硅键和碳-氧-硅键)方式结合,促进了沟道的巩固,这种界面为锂离子从硅扩散和向硅扩散提供一种高度耐用和选择性渗透的介质,从而大大抑制传输通道的腐蚀及阻断,确保锂离子及电子稳定传输。

57、第三方面,本发明提供一种如第二方面所述的多孔硅材料的应用,所述多孔硅材料应用于电化学储能装置。

58、本发明对电化学储能装置的种类不作限定,示例性的,例如可以是锂离子电池、锂硫电池、钠离子电池、空气电池或超级电容器等。

59、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

60、相对于现有技术,本发明具有以下有益效果:

61、(1)本发明提供了一种成本低廉、工艺简单且能耗低的多孔硅材料的制备方法,首先将硅源和锂源熔融混合得到的熔融混合物进行脱锂反应,然后再进行热处理,此制备方法可以实现形成的硅纳米片在颗粒各个方向上呈蜂窝状径向排列,形成可控的各向同性的沟道化的多孔硅结构。

62、(2)采用本发明提供的制备方法制备的多孔硅材料不仅能适应硅的体积变化,还在每个微粒的所有方向上形成低迂曲度传输路径,显著促进了锂离子在整个颗粒中任意方向的快速传输,使材料利用及容量发挥不受限于颗粒取向性,并且该多孔硅材料具有高面容量、高倍率性能和优异的循环稳定性。

63、(3)本发明提供的制备方法具有良好的工业应用前景,可实现规模化生产。

- 还没有人留言评论。精彩留言会获得点赞!