一种磁性内核活性材料及其制备方法与应用与流程

本发明涉及材料,具体涉及一种磁性内核活性材料及其制备方法与应用。

背景技术:

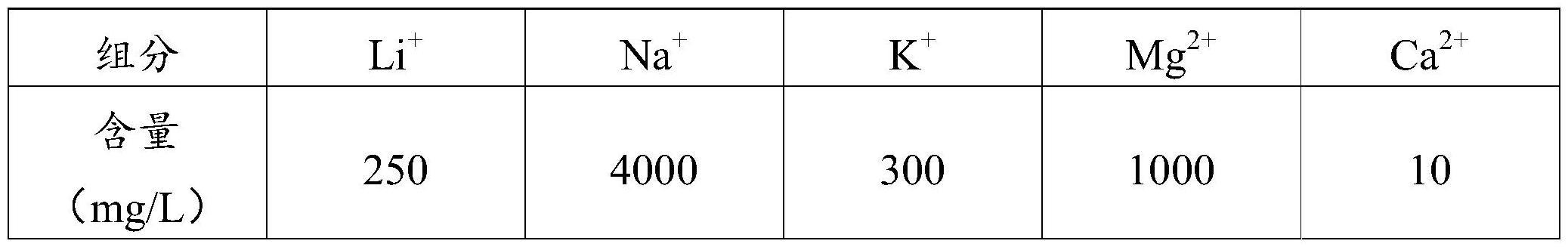

1、锂金属被认为是“21世纪的能源金属”,其广泛应用于航空航天、玻璃、锂电池等领域,然而,传统的锂金属是通过锂矿冶炼制备得到,这种工艺条件成熟,但能耗高、污染重。近年来,以盐湖卤水、低下卤水、海水等非矿型锂源进行提锂的方式正逐步取代传统锂矿提锂方式。

2、其中,卤水提锂的具体实施方法有沉淀法、溶剂萃取法、吸附法、膜分离法以及电化学法等,而电化学法由于其良好的选择性和绿色环保等优势更具前景。在电化学法中,使用的提锂电极性能的优劣决定了整个提锂过程的效果,然而在提锂电极制备时,通常以pvdf等高分子粘结剂将活性物质涂覆固定在集流体表面。但由于这类粘结剂覆盖在了活性物质的表面,不可避免地降低了提锂效率,同时因为这类粘结剂多为疏水性材料,进一步降低了传质作用,提锂效果陷入瓶颈。

技术实现思路

1、基于现有技术存在的缺陷,本发明的目的在于提供了一种磁性内核活性材料,该产品由于结构的复合设计以及配方原料的特异性在制备完成后不仅颗粒分散均匀,具有优异的提锂活性,同时最主要的是其含有磁性物质成分,使得后续在制备提锂极片时可以通过无粘结剂引入的工艺实施,有效提升了所得提锂极片的提锂效率。

2、为了达到上述目的,本发明采取的技术方案为:

3、一种磁性内核活性材料,包括内核及包覆在磷酸铁锂内核表面的碳壳层;所述内核包括磷酸铁锂和磁性铁化合物,两者的质量比为(9:1)~(4:1)。

4、优选地,所述磁性铁化合物为fe3o4、life5o8中的至少一种。

5、更优选地,所述内核的制备原料包括磁性铁源、锂源、磷源和还原剂,所述磁性铁源为fe3o4、life5o8中的至少一种,所述还原剂为fe粉、碳粉中的至少一种。

6、更优选地,所述磁性铁源为fe3o4,还原剂为fe粉时,fe3o4与fe粉的摩尔比为(1.2~1.5):1;

7、所述磁性铁源为fe3o4,还原剂为碳粉时,fe3o4与碳粉的摩尔比为(2.4~3):1;

8、所述磁性铁源为life5o8,还原剂为fe粉时,life5o8与fe粉的摩尔比为(2.6~3.5):5;

9、所述磁性铁源为life5o8,还原剂为碳粉时,life5o8与碳粉的摩尔比为(4.8~5.9):5。

10、在本发明所述磁性内核活性材料中,内核在制备时引入磁性铁源作为原料,同时该磁性铁源通过与还原剂的特定配比设置,使其在还原过程中还原程度不完全,依然保留部分未反应的磁性铁化合物,这部分物质在进行提锂极片的制备时可以在磁场的作用下引导整个磁性内核活性材料进行规律聚集,并通过磁场强度的调控控制聚集程度,在不引入粘结剂的情况下提升提锂效率和传质作用,也能保障磁性内核活性材料颗粒间紧密连接,不会发生松散脱落。同时,还原剂的引入量至关重要,若引入太多,制备的磁性内核活性材料中磁性铁化合物的含量过低,则在后续提锂极片制备时磁性作用力太小,无法有效均匀聚集,而如果引入太少,不仅影响磁性内核活性材料中,磷酸铁锂的纯度并削弱提锂的活性,同时在提锂极片制备时由于磁力作用太强,颗粒间聚集程度太高,孔隙率过小,反而不利于提升提锂效率,因此需要调节制备原料中还原剂与磁性铁源的配比,控制产品内核中磷酸铁锂和磁性铁化合物的质量比在(9:1)~(8:2)范围内。

11、优选地,所述锂源碳酸锂、氢氧化锂、氯化锂、磷酸锂、硫酸锂中的至少一种。

12、优选地,所述磷源为磷酸二氢铵、磷酸氢二铵、磷酸、磷酸铵中的至少一种。

13、更优选地,所述锂源中的锂元素、磁性铁源中的铁元素与还原铁粉中铁元素总和、磷源中的磷元素三者的摩尔比为(1~2):(1~1.5):(1~1.5)。

14、本发明的另一目的在于提供磁性内核活性材料的制备方法,包括以下步骤:

15、(1)将各内核的制备原料混合均匀后,在保护气氛下加热保温处理,得内核;

16、(2)将步骤(1)所得内核在氮气和乙炔的混合气氛中加热并进行气相沉积处理后,降温,即得所述磁性内核活性材料。

17、本发明所述磁性内核活性材料的制备方法中,通过气相沉积的方法在待磁性的内核表面包覆一层碳壳层,不仅可使得内核颗粒在后续制备成提锂极片后的稳定性更高,且能够有效保留较高的孔隙率,使得提锂极片的传质效果优异,同时采用气相沉积得到的碳壳层厚度均匀度更高。

18、优选地,所述步骤(1)中加热保温处理包括一段加热保温处理和二段加热保温处理,所述一段加热保温处理的温度为400~500℃,时间为3~5h,所述二段加热保温处理的温度为650~750℃,时间为5~10h。

19、更优选地,所述加热保温处理时的升温速率为4~6℃/min。

20、更优选地,所述步骤(1)中的保护气氛为氮气、氩气中的至少一种,流量为0.01~0.05l/min。

21、优选地,所述步骤(2)中气相沉积处理时的温度为600~800℃,时间为0.5~2h。

22、更优选地,所述步骤(2)中混合气氛的流量为0.01~0.05l/min,混合气氛中氮气和乙炔的体积比为(1:1)~(1:5)。

23、本发明的再一目的在于提供一种提锂极片,包括磁导性集流体和本发明所述磁性内核活性材料。

24、本发明的再一目的在于提供所述提锂极片的制备方法,包括以下步骤:

25、(1)将磁导性集流体与电磁铁连接并设置电磁铁的磁场为0.3~0.9t;

26、(2)用磁导性集流体吸附磁性内核活性材料,待磁性内核活性材料吸附完全后,即得所述提锂极片。

27、在本发明所述提锂极片制备时,由于磁性内核活性材料的特殊磁活性,可以在不引入常规粘结剂的情况下便利用磁力结合吸附在集流体上,自然也不需要进一步引入造孔剂对活性材料进行二次造孔(常规使用粘结剂后的活性材料其原始的孔隙会被粘结剂填充,孔隙率变低,因此还需额外进行造孔避免传质作用程度低),操作方便快捷,且这种提锂极片在工作时若被污染或者提锂程度完全时,可以直接消除磁场使集流体消磁,则吸附的磁性内核活性材料则会完全脱落,方便纯化和清洗;待磁性内核活性材料被纯化或重新活化后,可采用相同的方法重新构建提锂极片,实现产品的定向循环一体化工艺。

28、优选地,所述步骤(2)中,通过将磁导性集流体插入磁性内核活性材料进行磁性内核活性材料的吸附。

29、优选地,所述步骤(2)中,通过将磁性内核活性材料涂抹在磁导性集流体表面进行磁性内核活性材料的吸附。

30、优选地,所述步骤(2)中,通过将磁性内核活性材料喷洒在磁导性集流体表面进行磁性内核活性材料的吸附。

31、优选地,所述提锂极片中,磁性内核活性材料被吸附后的密度为1.5~2.5kg/m2。

32、优选地,所述磁导性集流体为镍系磁导性集流体、钴系磁导性集流体、铁系磁导性集流体中的至少一种。

33、本发明的再一目的在于提供所述提锂极片在电化学提锂中的应用,当提锂极片中磁性内核活性材料的吸附比≤60%时,控制磁场为≥0.5t;当磁性内核活性材料的吸附比>80%后,控制磁场<0.5t;所述磁性内核活性材料的吸附比为实际吸附容量与实际吸附可达到的极限容量(吸附终点)的比值。

34、优选地,所述磁性内核活性材料的吸附比≤60%时,磁性内核活性材料的孔隙率为2~10%;所述磁性内核活性材料的吸附比>80%时,磁性内核活性材料的孔隙率为10~15%。

35、本发明所述提锂极片在进行电化学提锂过程中,根据提锂饱和度的实时变化,可直接通过磁场强度控制实现整个提锂过程中各阶段提锂效率的调节:在提锂前期,由于磁性内核活性材料的吸附比较低,因此维持较高的磁场强度使得磁性内核活性材料连接紧密可保持提锂前期的稳定性;而在提锂中后期,由于磁性内核活性材料的吸附比较低接近饱和,因此提锂效率将会下降,此时降低磁场强度,使得磁性内核活性材料的排布变松散,增大整体孔隙率,提升磁性内核活性材料的接触面积和传质作用,从而动态维持提锂速率。该使用方法对于提锂效率的维持具有实时性,且无需如现有技术所述额外调控活性材料的粒径或成分含量,也无需对其进行化学改性,操作步骤简单,经济效益高。

36、本发明的有益效果在于,本发明提供了一种磁性内核活性材料,该产品由于结构的复合设计以及配方原料的特异性在制备完成后不仅颗粒分散均匀,具有优异的提锂活性,同时最主要的是其含有磁性物质成分,使得后续在制备提锂极片时可以通过无粘结剂引入的工艺实施,在使用过程中也可凭借磁场调控实时保障提锂极片的提锂效率和提锂稳定性。

- 还没有人留言评论。精彩留言会获得点赞!