一种超缓凝混凝土及其制备方法与流程

本技术涉及混凝土的,具体涉及一种超缓凝混凝土及其制备方法。

背景技术:

1、由于我国土地资源日益紧张,城市高层建筑及轨道交通建设的高速发展,地下空间开发工程不断增长,地下室基坑深度不断拓展。盖挖逆作法是普遍采用的一种施工方法,其工艺特点是围护结构变形小,对地面影响小,可快速恢复原有地面交通;该方法的原理是先施工围护体系(桩、地连墙)和顶板的承重体系(钢管柱),再施工顶板结构,并在顶板上预留出土口,自上而下完成土方开挖和边墙、中板及底板结构施工,最后进行顶板预留孔洞封闭、防水层铺设及顶板以上土方回填,最终形成完整的永久结构。

2、顶板的承重体系一般采用液压垂直插入法(hpe),利用全液压套管机和自动定位器完成钢管柱的吊装、垂直插入和核心混凝土浇筑,并对钢管柱进行适时保护的整套工法。

3、目前,液压垂直插入法对于混凝土有较高的质量要求,混凝土需要具有良好的和易性和流动性,这是由于水下灌注混凝土施工不具备振捣条件,靠混凝土自身重量产生流动在桩基底部摊平和捣实,若流动性较差则造成灌注困难、堵管,无法正常灌注,甚至会出现断桩,引发重大质量事故;同时,水下灌注的混凝土要有良好的粘聚性和保水性,以防止混凝土的离析、泌水在灌注过程中出现碎石在导管中局部集结,造成“卡管”,引发质量事故;灌注时混凝土和易性良好,坍落度200±20mm;在混凝土灌注完成后,插入钢管柱时,混凝土无大量泌水,匀质性良好,不分层。其二,混凝土需要具有良好的抗压强度,随着缓凝剂的加入,混凝土强度会有所降低,配合比设计必须满足28天抗压强度要求。其三,混凝土需要具有较长的凝结时间,考虑到灌注桩插入钢管柱的需要,灌注桩的混凝土要有不低于48h的初凝时间,同时要求混凝土运输至插入钢管柱时间段内的混凝土坍落度不小于16cm。若未达到这一要求,永久性钢管柱不能顺利的压进去,该桩基作废,需重新设计施工,造成巨大损失。同时凝结时间也不能过长,否则造成钢管柱稳定设备占用时间过长,影响工程进度。

技术实现思路

1、为了延长混凝土的凝结时间、改善坍落度保留效果,同时保证混凝土的抗压强度,本技术提供一种超缓凝混凝土及其制备方法。

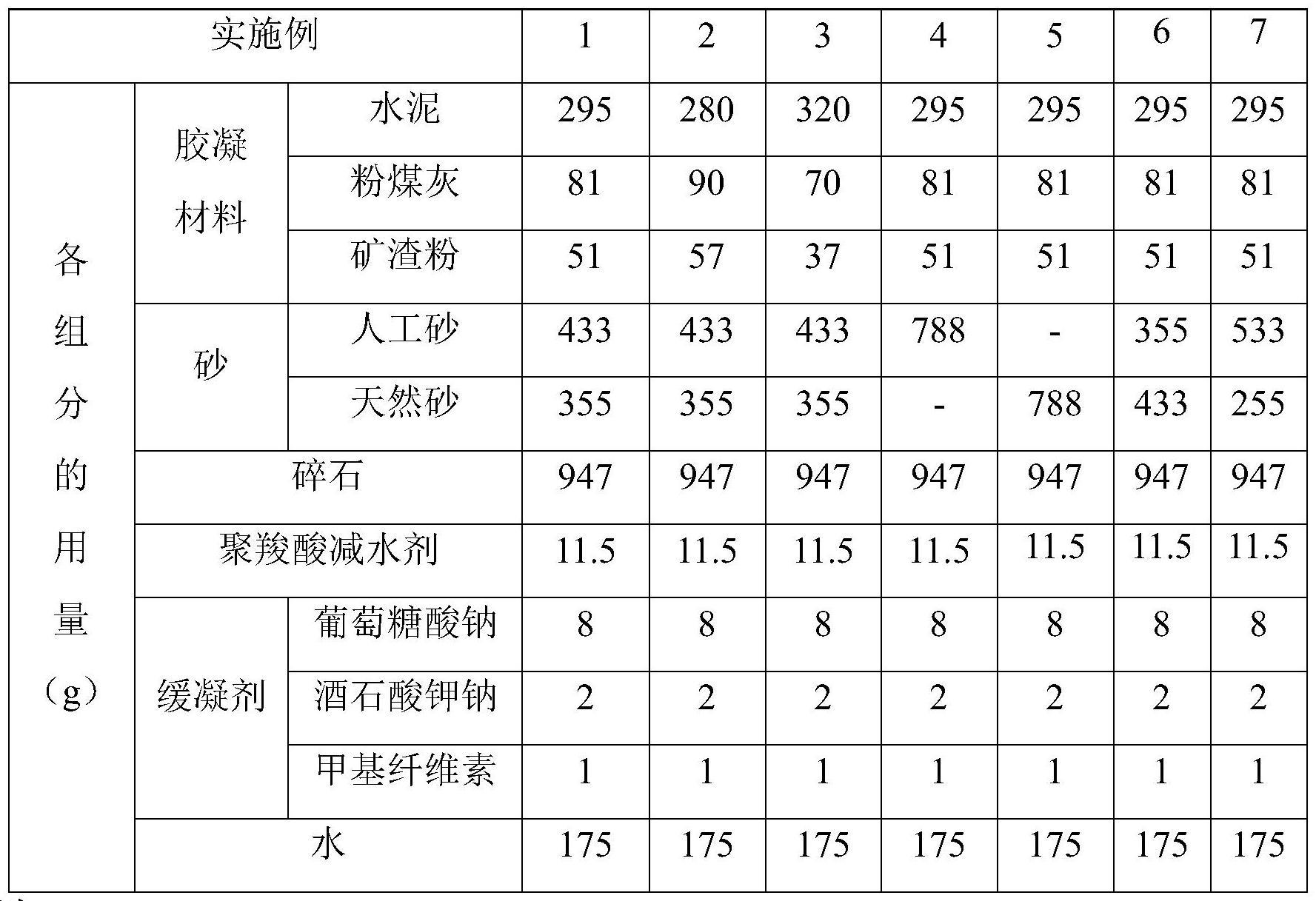

2、本技术一种超缓凝混凝土,包括以下重量份的组分:胶凝材料390-450份;砂720-840份;碎石920-1080份;减水剂9-13份;缓凝剂8-12份;水150-200份;

3、其中,胶凝材料包括重量比为(280-320):(70-90):(37-57)的水泥、粉煤灰和矿渣粉。

4、本技术利用合适重量比的水泥、粉煤灰、矿渣粉作为胶凝材料,与砂、碎石、减水剂、缓凝剂作为超缓凝混凝土的原料,通过控制各原料的用量,制备得到的超缓凝混凝土具备较长的凝结时间和较低的泌水率,坍落度保留效果较好,并且在终凝后的抗压强度较高。

5、优选地,所述水泥为p·o 42.5水泥。

6、优选地,所述粉煤灰采用f类ⅱ级粉煤灰,细度15.0%,需水量比98%,烧失量3.8%。

7、优选地,所述矿渣粉的规格参数为:比表面积442m2/kg,流动度比99%,7d活性指数77%,28d活性指数96%。

8、在一个具体的实施方案中,所述水泥、粉煤灰和矿渣粉的重量比可以为280:90:57、280:70:51、280:80:37、295:81:51、295:70:57、295:90:37、320:70:37、320:80:57、320:90:51。

9、在一些具体的实施方案中,所述水泥、粉煤灰和矿渣粉的重量比还可以为280:(70-80):57、280:(80-90):51、280:(70-90):37、(280-295):81:51、295:(70-81):57、295:90:(37-51)、320:(70-80):37、320:80:(37-51)、320:90:(51-57)。

10、本技术选择上述优质的砂和粉煤灰与水泥作为胶凝材料,可以有效降低混凝土的屈服应力和塑性粘度,提高流动性;在保证混凝土和易性的前提下,可以有效降低混凝土拌合物的单方用水量,提高混凝土强度的保证率。同时,本技术通过控制水泥、粉煤灰和矿渣粉的重量比,进一步地提高了超缓凝混凝土的综合性能。

11、优选地,所述砂包括重量比为(400-460):(320-380)的人工砂和天然砂。

12、优选地,所述人工砂的细度模数为2.8,石粉含量5.0%,泥块含量0%,mb值0.75。

13、优选地,所述天然砂的细度模数为2.4,含泥量2.7%,泥块含量0%。

14、在一个具体的实施方案中,所述人工砂和天然砂的重量比可以为400:320、400:355、400:380、433:320、433:355、433:380、460:320、460:355、460:380。

15、在一些具体的实施方案中,所述人工砂和天然砂的重量比还可以为400:(320-355)、400:(355-380)、400:380、(400-433):320、433:(355-380)、433:(320-355)、(433-460):320、(433-460):355、460:(355-380)。

16、细集料作为混凝土中一种主要的骨架材料,其质量的优劣将直接影响混凝土的性能。本技术的发明人发现天然砂作为细集料时,天然砂中的粉体对聚羧酸减水剂的吸附量大,人工砂中的粉体对聚羧酸减水剂的吸附量比水泥低,在降低外加剂掺量方面,人工砂具有明显的优势,但人工砂对外加剂吸附量小,对外加剂掺量波动较为敏感,实际生产过程中容易造成离析。经过试验分析,本技术选择上述重量比的人工砂和天然砂作为细集料,可以降低泌水率,进而提高超缓凝混凝土在hpe法施工中的使用性能。

17、优选地,所述减水剂为聚羧酸减水剂。

18、在一个具体的实施方案中,所述减水剂的重量份可以为9份、11份、13份。

19、减水剂影响混凝土材料的吸附性,引起流动性损失,聚羧酸减水剂具有超长的支链,能够保证超缓凝混凝土在长时间缓凝状态下不泌水、水分不散失;本技术调节聚羧酸减水剂自身的用量,与其他原料相互配合使用,从而提高了超缓凝混凝土的保水能力。

20、优选地,所述缓凝剂包括重量比为(7-9):(1-3)的葡萄糖酸钠、酒石酸钾钠。

21、进一步地,所述缓凝剂包括重量比为(7-9):(1-3):(0.5-1.5)的葡萄糖酸钠、酒石酸钾钠和甲基纤维素。

22、在一个具体的实施方案中,所述葡萄糖酸钠、酒石酸钾钠和甲基纤维素的重量比可以为7:1:0.5、7:2:1、7:3:1.5、8:1:0.5、8:2:1、8:3:1.5、9:1:0.5、9:2:1、9:3:1.5。

23、在一些具体的实施方案中,所述葡萄糖酸钠、酒石酸钾钠和甲基纤维素的重量比还可以为7:(1-2):0.5、7:(2-3):1、7:3:(0.5-1.5)、8:(1-2):0.5、8:2:(1-1.5)、8:(2-3):1.5、(7-8):1:0.5、(8-9):2:1、9:(1-3):1.5。

24、进一步地,所述甲基纤维素的粘度为350-550mpa.s。

25、羟基羧酸盐、多糖作为缓凝剂,对水泥熟料中的铝酸三钙,硅酸三钙,铁铝酸四钙可以形成全方位水化抑制,使水泥在24小时内水化得到极大抑制,极大降低了自由水消耗,并阻碍水泥水化,延缓水泥的水化速度,进而起到缓凝的作用,提升了流动性保持能力。

26、本技术的发明人发现加入甲基纤维素与葡萄糖酸钠、酒石酸钾钠配合使用作为缓凝剂,可以有效推迟凝胶材料的水化时间,进一步促进缓凝的作用,并降低混凝土的凝结时间。

27、优选地,所述碎石为5-25mm的连续级配碎石,含泥量0.7%,泥块含量0%,针片状含量5%。

28、优选地,所述超缓凝混凝土还包括重量份为5-8份的保水剂;所述保水剂包括聚山梨醇酯40和聚乙烯亚胺。

29、进一步地,所述保水剂包括重量比为(2-4):(3-5)的聚山梨醇酯40和聚乙烯亚胺。

30、砂石与减水剂使用后,超缓凝混凝土存在的离析、泌水现象;本技术使用聚山梨醇酯40和聚乙烯亚胺作为保水剂,可以解决因掺入大量缓凝剂的混凝土产生的离析及泌水问题,进而提高新拌混凝土的使用过程的稳定性。

31、进一步地,比表面积420-460m2/kg,流动度比99%,7d活性指数77%,28d活性指数96%。

32、另一方面,本技术还提供了上述超缓凝混凝土的制备方法,具体包括以下步骤:

33、将所述水泥、所述粉煤灰、所述矿渣粉、所述砂、所述碎石和所需用水的70-80wt%进行混合搅拌均匀,得到初混物料;

34、将其他原料组分和剩余的水进行混合搅拌均匀,得到预混物料;

35、将所述预混物料投放至所述初混物料中进行搅拌,得到所述超缓凝混凝土。

36、本技术提供的超缓凝混凝土的制备方法中,将水泥、粉煤灰和矿渣粉作为凝胶材料,并与砂、碎石混合,得到初混物料;再加入其他原料组成的预混物料;能够使减水剂完全分散在凝胶材料的外表面,有利于缓凝剂渗入原料组分,进而使新拌混凝土的流动性增强、保水性增加、稳定性更好,有效延长了超缓凝混凝土的初凝时间,同时保证了超缓凝混凝土的抗压强度。

37、综上所述,本技术的技术方案具有以下效果:

38、本技术利用合适重量比的水泥、粉煤灰、矿渣粉作为胶凝材料,与砂、碎石、减水剂、缓凝剂作为超缓凝混凝土的原料,通过控制各原料的用量,制备得到的超缓凝混凝土具备较长的凝结时间和较低的泌水率,坍落度保留效果较好,并且在终凝后的抗压强度较高。

39、本技术通过选择合适重量比的人工砂与天然砂,同时筛选缓凝剂的种类和配比,并加入保水剂,进一步提高了超缓凝混凝土的性能。

- 还没有人留言评论。精彩留言会获得点赞!