一种六氟化钨气体的制备方法与流程

本发明属于电子化工领域,尤其涉及一种三氟化氮的制备方法。

背景技术:

1、六氟化钨是氟与钨形成的无机化合物,其化学式为wf6,是一种无色、剧毒且具备强腐蚀性的气体。对于半导体器件制造行业,六氟化钨是一种常见、常用的气体物料,如其能够用于化学气相沉积形成钨膜以实现超低电阻率的金属互联等效果,属于十七种已知的二元六氟化物中的一种,具有极大的工业价值。

2、目前,六氟化钨主要存在以下若干种制备方法。如常见的,钨粉与氟气直接与350~400 ℃条件下进行反应,直接得到六氟化钨,随后经过冷凝回收、蒸馏和精馏得到高纯的六氟化钨产品,又如三氧化钨直接与氟化氢和/或三氟化溴和/或四氟化硫等反应物进行混合反应,还能够直接以六氯化钨直接合成,将六氯化钨直接与氟化氢、三氟化砷、五氟化锑等反应物进行混合反应,进而得到六氟化钨产品,并通过冷凝、蒸馏和精馏进行产物提纯和回收。但以上反应过程中均存在一定的安全隐患。而目前相对较为安全的制备方法,即采用高纯度的钨原料与三氟化氮进行反应,并同时导通氮气作为保护气,以提高反应的安全性、控制反应效率,随后经过多级冷凝回收提高产物得率,通过蒸馏和精馏提高产物的纯度。

3、在以上的制备过程中,其容易产生较多的气体杂质,其中主要包括氮氟化物、四氟氧化钨等,其中虽然部分杂质沸点与目标产物六氟化钨差异巨大,但出于制备安全性考虑,通常也需要直接冷凝并去除部分危险气体杂质后通过蒸馏和精馏以纯化目标产物。该方法耗时长,并且实际制备效率低下。

4、对此,现有的技术人员对三氟化氮制备法(以三氟化氮作为氧化剂进行制备的方法)进行了改进。如cn106587159b,其采用氟化物催化剂避免了氮气的使用,减少了杂质成分的产生,提高了合成效率,且有效保障了安全性。但对于该技术方案,其实际催化剂的使用成本高,难以重复利用,并且催化剂在长期使用后反而更加容易产生难以分离去除的杂质成分,因而实际的工业价值有限。且该方法仍无法避免需要进行阶段性的粗产物收集,通过蒸馏和精馏实现产物的纯化,进而最后获得高纯的目标产物,因此整体的制备生产效率也同样较为低下。

技术实现思路

1、为解决现有的三氟化氮制备六氟化钨的工艺存在耗时长、效率低下,实际生产制备过程中无法进行连续生产制备等问题,本发明提供了一种六氟化钨的制备方法。

2、本发明的主要目的在于:一、能够实现六氟化钨的连续制备,提高六氟化钨的制备效率;二、确保制备过程的安全性;三、能够获得纯度较高的六氟化钨产品。

3、为实现上述目的,本发明采用以下技术方案。

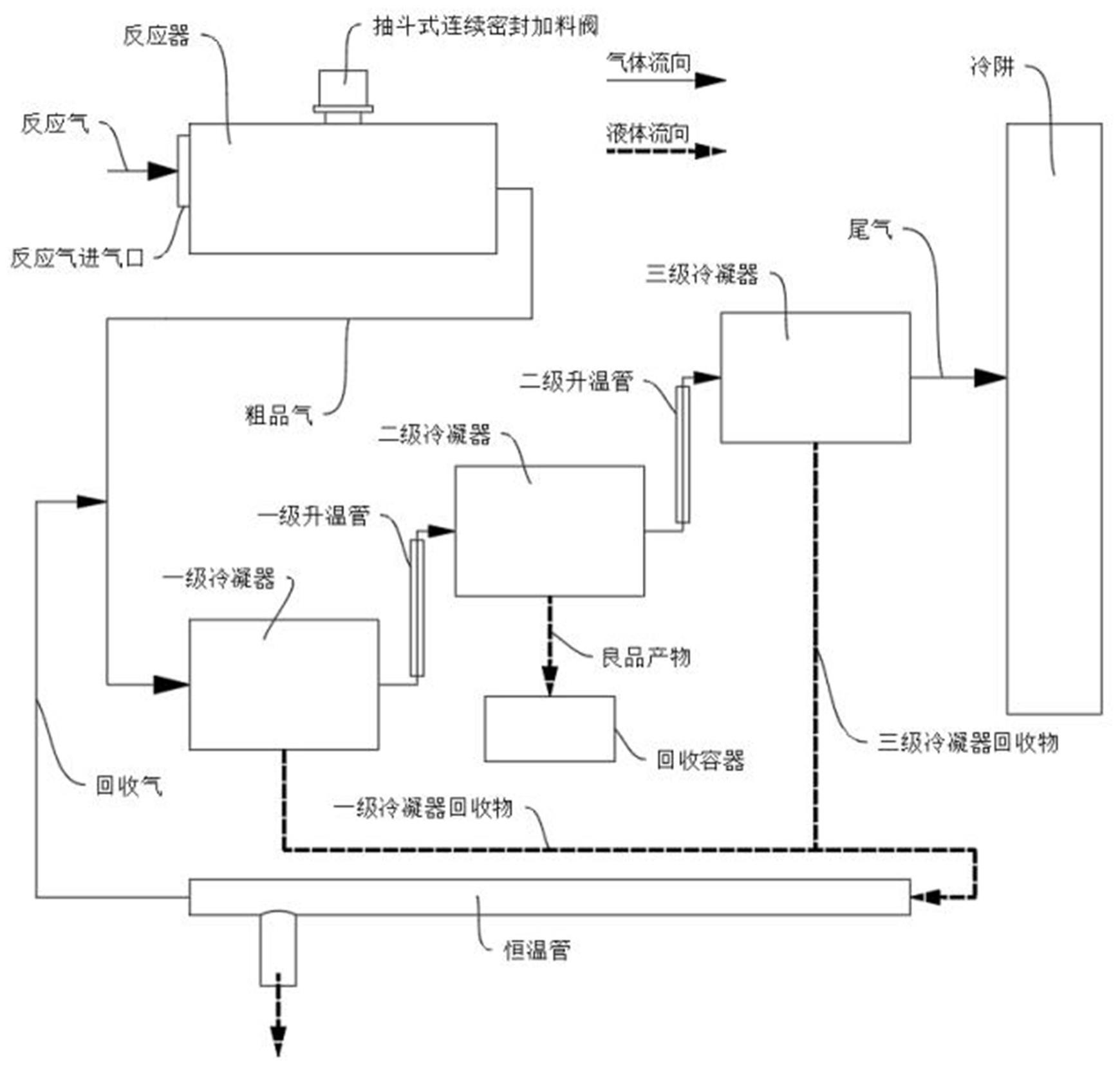

4、一种六氟化钨气体的制备方法,所述方法包括:将含三氟化氮气体的反应气通入装有钨原料的反应器内进行反应,反应后所制得的粗品气依次通过多级冷凝器回收产物,尾气通过冷阱处理回收。

5、作为优选,所述反应气中还含有氮气;所述反应气中氮气与三氟化氮的体积比为(0.2~0.5):1。

6、作为优选,所述钨原料为废钨;所述废钨为废钨杆和/或废钨粉和/或废钨条和/或废物切头;所述废钨纯度≥99 %。

7、作为优选,所述反应器内控制反应温度为250~320 ℃,反应时间为16~32 h。

8、作为优选,所述粗品气依次通过温度为-5~0 ℃的一级冷凝器、温度为-15~-9℃的二级冷凝器和温度为-25~-15 ℃的三级冷凝器回收。

9、作为优选,所述粗品器通过一级冷凝器时,控制气体流量为5~8 bv/min。

10、作为优选,所述一级冷凝器回收后余气通过一级升温管进行升温膨胀后通过二级冷凝器;所述一级升温管控制温度为45~60 ℃;所述通过二级冷凝器时控制气体流量为2~3 bv/min。

11、作为优选,所述二级冷凝器回收后余气通过二级升温管进行升温膨胀后通过三级冷凝器;所述二级升温管控制温度为65~80 ℃;所述通过三级冷凝器时控制气体流速≤1bv/min。

12、于本发明技术方案中,应当根据冷凝器的实际有效工作内容积计算流速,但由于市面冷凝器型号较多且杂,内容积不定,因而将固定流速根据内容积换算为容积流速,设定气体流速/流量单位为bv/min(behind volume/minute),即每分钟一个冷凝器内容积单位,如气体流速为1 m3/min,冷凝器实际冷凝工作内容积为1 m3时,于本发明记载即1 bv/min。并且采用不同型号、具备不同冷凝工作内容积的冷凝器进行试验,以上参数设定能够确保方案有效性,如常见常用的壳管式冷凝器、板片式冷凝器、翅片管式冷凝器等,均有良好适用性。

13、对于整体技术方案而言,本发明是基于现有的三氟化氮制备法的一个技术性创新和改进方案,其制备原理与三氟化氮制备法基本相同,反应过程即:,上述的反应过程是由原料转变为目标产物的主要总反应,而在此中,还包括了大量如三氟化氮裂解产生氟自由基,并逐步氧化单质钨的过程。

14、而对于本发明技术方案而言,最重要的两个区别于现有工艺的技术关键在于多级冷凝工艺的改进,以及气体升温膨胀技术的运用。

15、在多级冷凝工艺中,通常并不会采用过低的冷凝温度,以提高设备成本和能耗成本,通常采用5~10 ℃的温度即能够实现产物的有效回收,得到较高的回收率,而后通过定期、定量地回收粗产物对其进行蒸馏和精馏得到高纯的产品。而本发明技术方案中,采用更低的温度梯度对产物进行回收,则主要目的在于对于回收物成分的控制,并结合升温膨胀法实现部分高纯产物的直接获取。在本发明技术方案中,一级冷凝器所得的粗产物中,将会混有大量的低沸点杂质成分,如常见的主要杂质成分四氟氧化钨,以及部分氮氟化物等。该部分产物为非直接回收型产物,为产物粗品,其能够配合常规的蒸馏和精馏进行提纯得到纯度>99.99 %的良品产物。而在一级冷凝器处理后,本发明通过一级升温管进行可控升温,在此过程中,由于一级冷凝器在冷凝过程中产生了少量部分微液滴、甚至于微量极为细小的冰晶,会在未被吸附和回收的情况下虽粗品气进入到二级冷凝器中,而此类的微液滴和微冰晶往往是产物和杂质共存,在常规的多级冷凝系统中,这也是在多级回收产物中均能够检出理应早就去除的高沸点杂质的原因,而通过升温膨胀过程,能够使此类的微液滴和微冰晶再次气化或液化,首先实现了一定程度的杂质和目标产物分离,增大气体熵后使得气体微观层面无序性增强,形成体积膨胀并加速部分高沸点杂质的去除,同时延长了一级冷凝器至二级冷凝器之间的气体运输时间,可使得液滴回落,分离杂质,进而在第二阶段的二级冷凝器冷却过程中,通过控制气体流量能够更加有效地直接获得高品质的、纯度≥99.99 %的良品六氟化钨产物,并且直接的高纯产物回收率占理论最大产物收率的约33~37 %。而在一级冷凝器回收粗品和二级冷凝器收获良品后,气体中残余有一定量的杂质和目标产物,再次进行二级升温管的升温膨胀,目标产物的经过二级冷凝器的高效回收后,由于流出气体中还有部分物质也呈微液滴或微冰晶态,此类物质中仍含有杂质,若未及时处理则存在回落影响二级冷凝器良品产物纯度的隐患,因而二级升温管升温目的在于气化此类物质使其能够虽气流流向三级冷凝器,且通过升温膨胀实现对气体的加速,避免微液滴或微冰晶回落,最后的三级冷凝器实现几乎全部目标产物的回收,提高产物收得率。而基于本发明技术方案的特点,一级冷凝器和三级冷凝器的回收所得均为粗产物,二级冷凝器能够直接获得高品、高纯的目标产物,因而二级冷凝器产物能够直接导出并经过品控验证后封装保存,整体工艺具备连续性,无需如现有多级冷凝法般定期或定量收集多级回收的粗产物并进行纯化,需要不断地停机、重启操作,工业化效率得到显著提升,此外由于本发明技术方案的独特性,二级冷凝器能够直接获得高纯的产物,因而一级冷凝器和三级冷凝器的回收物能够直接通过升温至20 ℃以上使目标产物气化后,与前述三氟化氮-钨反应所得的粗品气混合,再次进去多级冷凝系统中,进行循环,实现了非常有效的连续制备。

16、本发明的有益效果是:本发明技术方案通过对现有六氟化钨的三氟化氮法进行改进,使得整体工艺具备高效性、连续性,无需反复停机回收再重启制备,大大降低了时间成本和能耗成本,也精简了设备、节约了设备和场地成本,提高了制备效率并能够稳定、连续地获得高纯度六氟化钨产品。

- 还没有人留言评论。精彩留言会获得点赞!