一种用于油水分离的陶瓷膜及制备方法

本发明涉及无机非金属材料,具体为一种莫来石晶须搭建的油水分离陶瓷膜及制备方法。

背景技术:

1、油水混合物或乳化液广泛存在于石油、化工及机械等行业中,对生态环境和人体健康具有较大的危害作用,并影响生产过程。

2、根据油水混合物的分散状态可以简单的分成游离态、分散态和乳化态三大类。其中,游离态指油水混合物水相油相相互分层,分散态的油水混合物指油以液滴的形式分散与水相中,乳化态油水混合物包括水包油和油包水乳液。分散相液滴直径大小不一,常在几十纳米到几十微米之间,均匀分散在连续相中,油水混合物中所含的油和碳氢化合物不仅会蒸发到大气中引起空气污染,还会渗入到土壤中污染地下水和饮用水。

3、中国专利公开号cn110585930a公开了一种用于油水分离陶瓷膜的制备方法,以氮化硅陶瓷膜为基体通过活化、烘干、煅烧后浸入由环氧丙烯酸脂、紫草素、3-烯丙氧基-1,2-丙二醇等加入乙酸乙酯溶剂中搅拌均匀的混合液中改性,取改性后的陶瓷膜于uv灯下固化交联,洗涤干燥即得;中国专利公开号cn106861435a公开了一种用于油水乳液分离的聚丙烯腈仿生薄膜的制备方法,该方法以1mm厚的氧化铝陶瓷膜片为支撑体,将由聚丙烯腈粉制得的聚合物溶液刮至支撑体上,然后一并放入非溶剂中进行凝固浴得到超亲水/水下超疏油的仿生聚丙烯腈薄膜。以上制备的油水分离膜改性过程繁琐,工艺可控性不强,效率较低污染严重,难以循环使用。

4、中国专利公开号cn106975369公开了一种用于油水分离得三氧化二铝陶瓷复合膜及其制备方法,以三氧化二铝和粉煤灰为主要原料,丙烯酰胺或异丙烯酰胺为前驱体,经过溶液共混制胚、支撑体烧结、水热法处理和pdms表面浸涂等步骤,得到超疏水/超亲油特性的复合陶瓷膜;专利号cn109173346a公开了一种具有光滑表面的油水分离膜的制备及其方法,将纤维膜和多孔膜组成的聚合物膜通过粗糙化和氟化处理得到具有二氧化硅粗糙结构的聚合物膜基底,然后将过量的润滑油灌注于聚合物表面的粗糙结构中,再将多余润滑油去除即得光滑表面的油水分离膜。该分离膜具有较高的分离效率,分离率;中国专利号cn110526337a公开了一种油水分离膜的制备方法,在棉织物上通过溶胶-凝胶法构建sio2球状结构,继而利用固相偶联法将聚噻吩涂覆于表面后经洗涤干燥即得油水分离膜。制备方法简单易于操作,使棉织物具有疏油性质,分离效果佳。以上制备的油水分离膜适用于处理油包水乳液,不适用于分离水包油乳液。

5、中国专利公开号cn109385173公开了一种疏油涂层材料油水分离功能材料及其制备方法和用途,疏油涂层材料包括由两种以上的离子型化合物通过分子间相互作用形成的交联网络结构,将疏油涂层涂覆在基体上,从而使基体具有亲水疏油性能,但是由于疏油涂层与基体之间靠物理粘结作用力相结合,在油水分离过程中疏油涂层在水压的作用下涂层容易与基体分离,造成油水分离效果降低。

6、现有的油水分离膜,普遍都存在着一定的不足,例如,制备工艺复杂、工业可控性不强、生产成本高、污染环境、性能稳定性不足等问题。

7、为此,我们提出一种用于油水分离的陶瓷膜及其制备方法。

技术实现思路

1、鉴于上述和/或现有油水分离膜,普遍都存在着一定的不足,例如,制备工艺复杂、工业可控性不强、生产成本高、污染环境、性能稳定性不足等,提出了本发明。

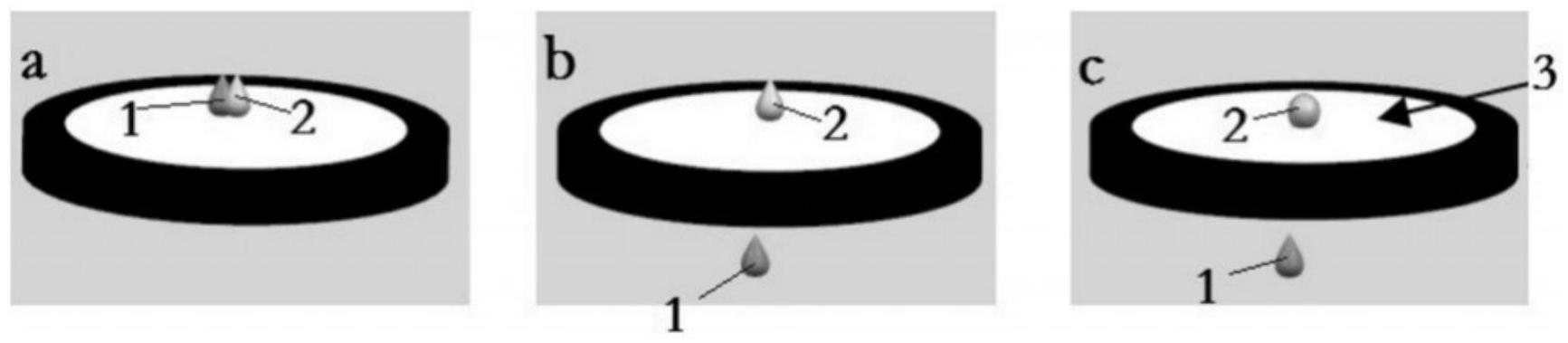

2、因此,本发明的目的是提供一种用于油水分离的陶瓷膜及制备方法,通过采用由莫来石晶须搭建的油水分离陶瓷膜超亲水/水下超疏油,制备工艺简单,生产成本低,工业可控性强,绿色环保,无需改性,分离性能取决于精确构筑而成的三层结构,分别是表面区i,致密区ii,疏松区iii,性能稳定性强,分离效率高,抗污染能力好,可重复使用。

3、为解决上述技术问题,本发明提供了如下技术方案:

4、一种用于油水分离陶瓷膜,包括以下成分:

5、高岭土 24%-30%;

6、氧化铝 50%-60%;

7、粘结剂 1%;

8、催化剂 15%-25%。

9、作为本方案的进一步改进,所述高岭土主要提供二氧化硅和氧化铝,结合原有的氧化铝使得总体原料中的铝硅摩尔比为3:2。

10、作为本方案的进一步改进,所述催化剂为钼酸铵,添加量为总质量的20%。

11、一种用于油水分离陶瓷膜的制备方法,包括以下步骤:

12、一、陶瓷粉体的制备

13、步骤1、将高岭土、氧化铝、钼酸铵分别以总质量的30%、50%、20%的比例装入球磨罐中;

14、步骤2、按粉体:水:球磨珠以质量比为1:1:5或1:1:10的比例加入去离子水和玛瑙球磨珠;用行星球磨机在100-400r/min球磨10-60min;

15、步骤3、球磨后在恒温干燥箱中以40-120℃干燥1-10h,去除球磨珠,在对粉体进行研磨过50-150目筛,得到陶瓷粉体;

16、二、成型处理

17、步骤4、取上一步骤得到的陶瓷粉体,加入浓度为5%-15%的pva溶液作为粘结剂,通过研磨混合均匀后过20-50目筛;

18、步骤5、过筛后的粉体装入模具后通过压片机在10-20mpa下压片成型,得到陶瓷膜素坯;

19、三、烧结

20、步骤6、取上一步骤的陶瓷膜素坯进行烧结处理,以升温速率为1-5℃升温到1000-1400℃温度,在所需温度保温1-5h,再以1-5℃的降温速率降温到300-500℃后随炉冷却,即得。

21、作为本方案的进一步改进,步骤1中,所用的球磨罐为四氟乙烯球磨罐。

22、作为本方案的进一步改进,步骤2中,粉体:水:球磨珠的比例为1:1:10,行星球磨机的转速为380r/min,球磨时间为30min。

23、作为本方案的进一步改进,步骤3中,恒温干燥箱的温度为80℃,干燥4h,用玛瑙研钵研磨后过100目筛得到陶瓷粉体。

24、作为本方案的进一步改进,步骤4中,粘结剂为浓度10%的pva(聚乙烯醇)溶液,同样用玛瑙研钵研磨后过35目筛。

25、作为本方案的进一步改进,步骤5中,过筛后的粉体装入模具后通过压片机在16mpa压力下压片成型,得到陶瓷膜素坯。

26、作为本方案的进一步改进,步骤6中,将陶瓷膜素坯放入马弗炉中以3℃/min升温到1000~1400℃,在最高温度保温2h后,以5℃/min降温到400℃后随炉冷却。

27、与现有技术相比,本技术具有以下有益效果:

28、以高龄土和氧化铝为原料,通过钼酸铵的催化作用,在陶瓷表面长出一层由莫来石晶须搭建的疏油层,形成超亲水/水下超疏油、油水分离效率高的油水分离陶瓷膜。

29、同时,本技术的油水分离膜的制备方法简单,工业可控性强,无须进行改性,绿色环保,油水分离性能取决于特有的精确构筑而成的三层结构,分别是表面区i,致密区ii,疏松区iii,表面区主要起分离作用,致密区能够稳固表面区,疏松区保证膜内部有足够的通量,所以制备出的油水分离陶瓷膜性能稳定、轻质高强、耐磨抗压、且抗污能力好还可重复使用。

- 还没有人留言评论。精彩留言会获得点赞!