一种提高蒽醌法生产双氧水的萃取收率和产品质量的方法与流程

本发明涉及双氧水制备的,尤其是涉及一种提高蒽醌法生产双氧水的萃取收率和产品质量的方法。

背景技术:

1、双氧水被广泛用于造纸、纺织、化工、环境保护和电子元件制造等众多领域。目前工业上生产双氧水的方法为蒽醌法,该法以溶解于混合有机溶剂中的烷基蒽醌作为循环加氢和氧化的载体,通过氢化、氧化、萃取和后处理等一系列工序得到一定浓度的双氧水,其中蒽醌起到工作载体的作用,通过反复加氢和氧化生产双氧水。

2、由于萃取塔中上部的工作液和水的密度相差很小,差值一般只有60至80kg/m3,使得萃取塔中上部的工作液和水的油水分离效率大大降低,出萃取塔的工作液即萃余液中不可避免地夹带少量的水,而水中又会溶解少量的过氧化氢,因此在萃余液中含有浓度较低的双氧水。工业上将萃余液中的过氧化氢含量称为萃余,要求不能超过0.3g/l。如果萃余液中双氧水含量过高,不仅降低了双氧水的萃取收率,直接影响双氧水产量,而且还不利于氢化反应,更为严重的是存在双氧水被加氢催化剂分解而带来安全隐患的问题。以往的双氧水生产装置安全事故中,大部分都是由于萃余过高引起的。如果能降低萃余液中的双氧水含量,无论是对提高萃取收率,还是对提高装置运行安全性,都是有积极意义的。

3、蒽醌法工艺使用蒽醌为循环加氢和氧化的载体,将其溶于极性溶剂和非极性溶剂组成工作液,其中非极性溶剂主要用于溶解蒽醌,通常采用重芳烃;极性溶剂主要用于溶解蒽醌加氢生成的氢蒽醌,通常采用磷酸三辛酯和/或2-甲基环己基醋酸酯。此外,蒽醌在长期使用过程中会逐渐发生副反应而生成蒽醌降解物,使得工作液的组成愈加复杂。由于不同的溶剂、蒽醌和蒽醌降解物在双氧水中的溶解度差异,尤其是一些极性有机化合物更容易溶解于极性的双氧水中,导致萃取过程中不可避免地会有少量的有机物被溶解或被夹带到双氧水产品中。目前,多数双氧水装置采取在萃取塔后加一个净化塔,用芳烃对双氧水产品进行处理以进一步降低总有机碳含量,但从净化塔出来的双氧水产品中总有机碳含量仍较高,一般在150ppm以上,当生产工况差时总有机碳会超过gb/t 1616-2014规定的双氧水中总有机碳250ppm的指标,产品呈淡黄色、浑浊且有较大异味,影响产品质量。另一方面,为避免大分子的有机物对下游装置的催化剂或产品质量带来不利影响,在部分使用场合要求双氧水中的总有机碳含量远低于250ppm。

4、工业上通过树脂纯化以大幅降低双氧水中的总有机碳含量,然而,当进树脂吸附床的双氧水中总有机碳含量较高时,会加大树脂纯化装置的负荷,树脂吸附床的切换和再生频率也随之增大,由于在树脂床切换以及再生过程中会产生大量的废水,无疑增加了生产成本,环保压力也随之增大。此外,因双氧水氧化性较强,频繁切换和再生树脂床也增加了安全生产风险。因此,在保持经济性的前提下,通过采取适当的措施降低装置产出的双氧水产品中总有机碳含量从而提高产品品质,无论对双氧水产品的直接外售,还是对延长下游树脂吸附床的切换周期,都是有经济价值和积极意义的。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供了一种提高蒽醌法生产双氧水的萃取收率和产品质量的方法,能够降低萃余液中双氧水含量,提升双氧水的萃取收率,并且能够降低双氧水产品中总有机碳含量,提升双氧水产品质量。

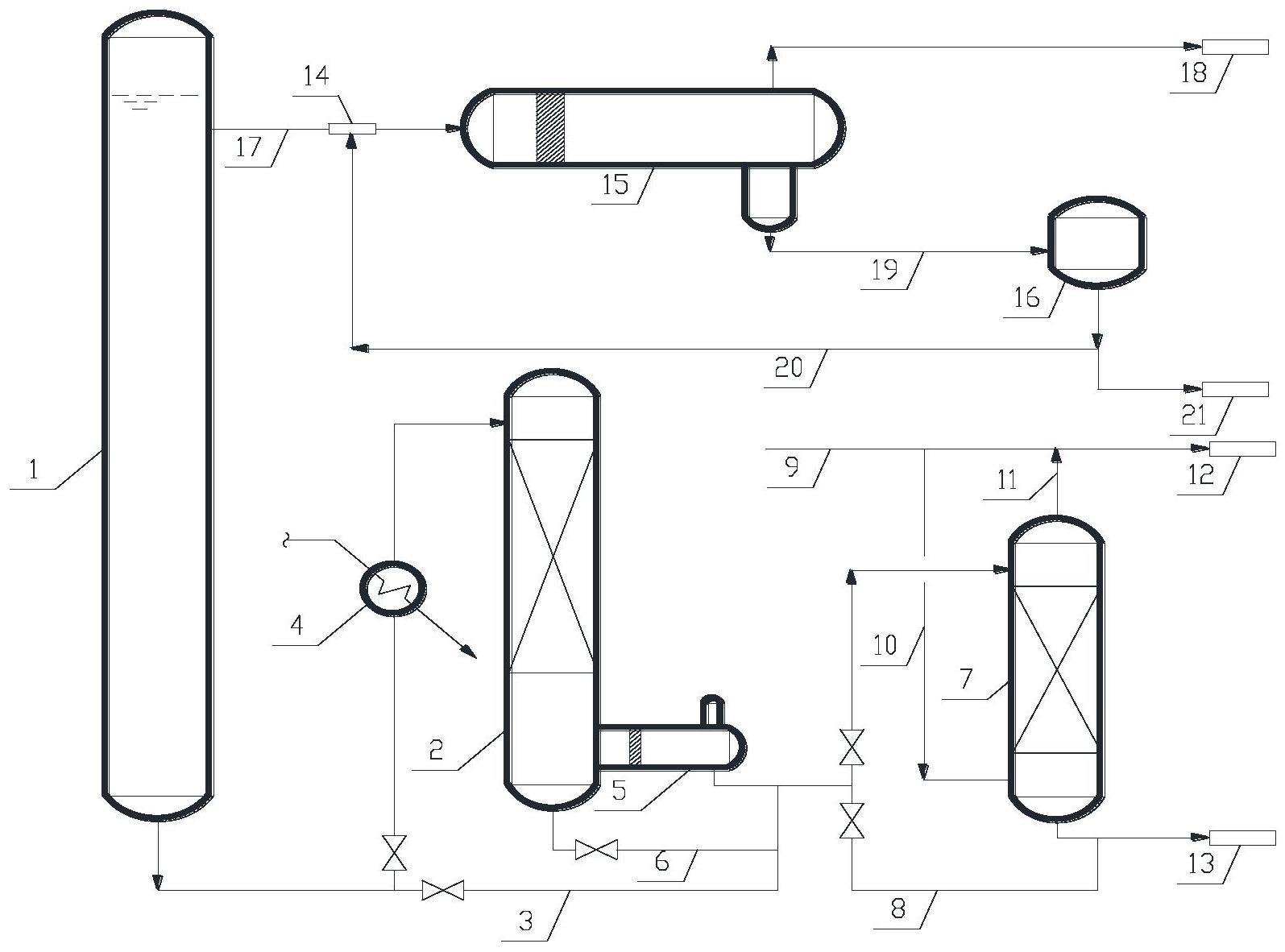

2、本发明的目的通过以下技术方案予以实现:本发明提供了一种提高蒽醌法生产双氧水的萃取收率和产品质量的方法,包括如下步骤:

3、(1)将氧化液经萃取塔萃取,从塔顶得到萃余液,从塔底得到粗双氧水;

4、(2)将萃余液与磷酸浓液混合,然后进行脱水处理,得到含双氧水的磷酸溶液,其通过配制步骤(1)中的萃取用水再次进入萃取塔,进而将萃余液中含有的过氧化氢带入粗双氧水中;(3)将粗双氧水依次进行净化处理和聚结分离处理,再从汽提塔顶部进入塔内,与从汽提塔底部进入的空气逆流接触进行汽提,最后从塔底产出,得到双氧水成品。

5、本发明通过将萃余液与磷酸浓液混合,二者的密度差能达到300kg/m3以上,然后进入脱水罐中进行脱水处理,能够加速油水相的分层,从而降低萃余液中的双氧水含量。由于蒽醌法生产双氧水过程中萃取时需要用磷酸作为稳定剂,因此,含双氧水的磷酸浓液可用于配制萃取塔中的萃取用水,可同时将过氧化氢和磷酸稳定剂带入水中,进而萃余液中含有的过氧化氢再次进入萃取塔,被水萃取后以粗双氧水的形式产出,得以进入双氧水产品中,提高萃取效率。

6、从萃取塔塔底出来的粗双氧水先经过净化塔,并且在净化塔塔釜处设置双氧水聚结器,达到尽可能降低出净化塔的双氧水中总有机碳含量的目的,该步的主要作用是分离除去部分有机物尤其是沸点高的蒽醌类物质,为下一步的空气汽提做准备。

7、由于蒽醌类化合物很难通过汽提除去,经过净化和聚结填料分离处理后的双氧水进入汽提塔,利用空气对双氧水进行汽提,汽提后双氧水产品中的总有机碳含量明显降低。该方法可以在不增加物耗并且能耗损失可忽略不计的前提下显著降低双氧水中的总有机碳含量。

8、作为优选,步骤(2)中,所述磷酸浓液中磷酸的质量分数为40~80%;所述萃余液和磷酸浓液的质量比为200~500:1。

9、磷酸浓液作为萃余液脱水剂,吸收了双氧水的磷酸稀液进入提浓罐提浓,磷酸浓液重新返回作为萃余液脱水剂循环使用。由于萃取过程中本就用到磷酸作为稳定剂,因此对于系统来说没有新增物料消耗。

10、步骤(2)中,所述脱水处理采用脱水罐,其内部设有316l不锈钢填料和pp填料复合的聚结分离填料;所述含双氧水的磷酸溶液通过进入提浓罐进行提浓,再次得到磷酸浓液以进行循环利用。

11、作为优选,步骤(3)中,所述净化处理为:通过重芳烃与双氧水逆流接触进行净化,并且在净化塔塔釜处设置双氧水聚结器,经过聚结分离后从塔底通出净化处理后的双氧水;所述净化塔为板式塔或填料塔,双氧水聚结器中的分离填料为采用316l不锈钢填料和pp填料复合或者采用316l不锈钢填料和ptfe填料复合。

12、作为优选,所述汽提塔为填料塔,其顶部设有双氧水进料分布器,双氧水进料分布器下方为支撑在格栅上的填料,填料下方为空气进料分布器。

13、作为优选,步骤(3)中,所述双氧水进料分布器为管式分布器、槽式分布器或盘式分布器中的一种;所述空气进料分布器为管式分布器或槽式分布器;所述填料为鲍尔环、阶梯环、共轭环或矩鞍环中的一种。

14、作为优选,步骤(3)中,所述汽提为:进入汽提塔的双氧水体积流速和空气体积流速的比值为1:6~45,汽提塔的操作温度为20~60℃,空气的压力为0.05~0.60mpag,进入汽提塔后无需再调节其操作压力。

15、当进入汽提塔的双氧水量一定时,进入汽提塔的空气量过少,双氧水和空气接触时间过短,汽提效果会大幅下降,甚至起不到汽提效果;进入汽提塔的空气过多,会造成塔内气含率过高,双氧水停留时间过短甚至被雾化,汽提效果反而降低。

16、汽提温度过低时,汽提效果明显下降;汽提温度过高时,双氧水分解加剧,造成双氧水物料损失并带来安全风险。汽提塔的操作压力取决于进氧化塔之前的空气压力,进汽提塔的空气管线上不需设置减压调节阀,因此压缩空气的能量损失可忽略不计。

17、作为优选,步骤(3)中,所述从汽提塔底部进入的空气为蒽醌法生产双氧水过程中进氧化塔之前的压缩空气,经汽提塔通出后含有少量有机物和双氧水的空气又回到进氧化塔之前,最终进入氧化塔参与氧化反应。

18、空气为蒽醌法生产双氧水过程中进氧化塔之前的压缩空气,进入汽提塔的空气管路上不设置减压调节阀,汽提塔的操作压力与进氧化塔之前的压缩空气相同,最大程度减少能量损失。经汽提塔通出后的含有少量有机物和双氧水的汽提后的空气又回到进氧化塔之前,最终进入氧化塔参与氢化液的氧化反应。由于使用进氧化塔之前的空气对双氧水进行汽提,汽提后含有微量有机物和双氧水的空气又回到进氧化塔之前,不需要额外消耗空气或配置空气压缩机,因氧化塔内同时含有工作液和双氧水,该法巧妙地解决了汽提后含有微量有机物和双氧水的空气的去向问题,对环境无污染。

19、作为优选,所述蒽醌法生产的双氧水中总有机碳物质包括蒽醌、重芳烃和极性溶剂。

20、作为优选,所述蒽醌为2-乙基蒽醌、2-丁基蒽醌和2-戊基蒽醌中的至少一种;所述极性溶剂为磷酸三辛酯、2-甲基环己基醋酸酯、四丁基脲和二异丁基甲醇中的至少一种。

21、与现有技术相比,本发明具有以下有益效果:

22、通过将浓磷酸作为脱水剂与萃余液混合,使得水油相的密度差达到300kg/m3以上,增大了4至5倍,油水分层效率大幅提升,再经过脱水罐中的聚结分离填料进行分离,可以有效降低萃余液中双氧水含量,提高了萃取时的双氧水收率,同时降低了系统安全风险;而吸水后的稀磷酸经提浓后再回到系统循环使用,不额外增加磷酸消耗;

23、通过将净化塔和汽提塔串联使用,先通过净化塔及双氧水聚结器分离除去双氧水中夹带的部分有机物尤其是很难被汽提除去的蒽醌类物质,然后用空气进行汽提,达到显著降低双氧水中总有机碳含量的目的;

24、汽提塔使用的空气来源于双氧水生产装置进氧化塔之前的空气,汽提后含有微量有机物和双氧水的空气又返回氧化塔之前,不需要额外消耗空气或配置空气压缩机,并且解决了汽提后含有微量有机物和双氧水的空气的去向问题,可以在不增加物耗并且能耗损失可忽略不计的前提下实现显著降低双氧水产品中的总有机碳含量;

25、该方法适用于多种蒽醌工作液体系,并且可以在基本不增加生产成本的前提下显著降低萃余液中双氧水含量以及双氧水产品中的总有机碳含量,提高了萃取收率和双氧水产品的品质。

- 还没有人留言评论。精彩留言会获得点赞!