一种低氧铜杆冶炼熔炉用的抗氧化氧氮化硅结合碳化硅砖的制作方法

本发明涉及耐火材料,具体是涉及一种低氧铜杆冶炼熔炉用的抗氧化氧氮化硅结合碳化硅砖。

背景技术:

1、低氧铜杆冶炼过程中元素容易氧化且合金容易吸气,为获得烧损小、含气量低、夹杂物少和化学成分均匀优质的合金液,对其熔炼炉的要求是:1)有利于金属炉料快速熔化升温,缩短熔炼时间,减少元素烧损和吸气,合金液纯净;2)能耗低、热效率和生产效率高,坩埚、炉衬寿命长;3)操作简单,炉温便于调整和控制,工作环境好。

2、耐火砖主要用于砌冶炼炉,能耐1580℃~1770℃的高温,按制备工艺方法来划分可分为烧成砖、不烧砖、电熔砖(熔铸砖)、耐火隔热砖;按形状和尺寸可分为标准型砖、普通砖、特异型砖等。可用作建筑窑炉和各种热工设备的高温建筑材料和结构材料,并在高温下能经受各种物理化学变化和机械作用。例如耐火粘土砖、高铝砖、硅砖、镁砖等。

3、现有的冶炼熔炉在使用过程中,内部熔炉砖抗氧化性较差,容易龟裂和脱离,且为了防止其某些部件的过热损毁,常常采用水冷措施,用于水冷管滑轨系统最好的材质便是氮化硅结合碳化硅材料砖。

技术实现思路

1、为解决上述技术问题,本发明提供了一种低氧铜杆冶炼熔炉用的抗氧化氧氮化硅结合碳化硅砖。

2、本发明的技术方案是:一种低氧铜杆冶炼熔炉用的抗氧化氧氮化硅结合碳化硅砖,按重量百分比计包括:15~20%的氧氮化硅、5~8%的α-al2o3微粉、4~6%的氮化硼粉、10~15%的硅灰、4~7%的结合剂、1~3%的抗氧化剂、0.5~1%的热膨胀微球以及余量的纳米碳化硅;

3、氧氮化硅结合碳化硅砖的制备方法包括以下步骤:

4、s1、原材料混合:

5、将氧氮化硅、α-al2o3微粉、氮化硼粉、硅灰以及抗氧化剂预处理后按上述配比混合30~40min得到混合物一,再按上述配比称取纳米碳化硅、结合剂、热膨胀微球加入到所述混合物一中,混合得到混合物二,并加入占所述混合物二65~70%的去离子水一同搅拌20~30min,搅拌结束后困料35~40h,得到坯料;

6、s2、烧结成型:

7、将步骤s1所得坯料压制成砖坯后,通过以下步骤对砖坯烧结成型:

8、预热:将砖坯放入烧结炉内预热至130~150℃,并在预热时通入a l氮气;

9、湿氧升温:以40~60℃/min的升温速率将烧结炉的温度升至800~900℃,并在升温过程中向烧结炉内通入具有一定湿度的o2,升温结束后进行保温,保温时间的计算公式如下:

10、t=w(50+t)/0.6a,t∈[800,850] (1)

11、t=w|50-t|/0.6a,t∈(850,900] (2)

12、湿氧升温的温度为t,单位为℃;保温时间为t,单位为min;o2的湿度为w,单位为rh,取值范围为5~10%;

13、氮烧升温:以数值为2~3%t的升温速率将烧结炉的温度升至1200~1450℃,并在升温过程中向烧结炉内通入氮气;

14、干氧保温:在1400~1450℃下保温1.6~2.0t,并在保温过程中通入不含水的o2,保温结束后使砖坯随炉冷却至室温;

15、其中,a为0.3~0.4;湿氧升温的o2通入量为2.0~2.5a;氮烧升温的氮气通入量为1.2~1.4a;保温时的o2通入量为1.6~1.8a。

16、进一步地,所述结合剂由水曲柳粉末、黄糊精、聚乙烯醇、液体酚醛树脂等体积混合而成;所述抗氧化剂由高炉矿渣、石墨、硬脂酸钠按照体积比2~3:1:1混合而成。

17、说明:水曲柳粉末韧性好,黄糊精对防止塌陷,保角保楞有好的作用,聚乙烯醇的水溶液对含有纤维素的水曲柳的粘着力极强,具有安全无毒的优点,用聚乙烯醇改性的酚醛树脂可用作粘合剂;石墨制品具有化学稳定性和抗侵蚀能力,高炉矿渣、石墨、硬脂酸钠搭配具有良好的抗氧化效果。

18、进一步地,所述纳米碳化硅中硅的纯度>90%,粒度在0.1~4.5mm。

19、说明:碳化硅中硅的纯度越高,杂质越少,碳化硅的耐高温性能就越稳定,粒度越小,密度越大,致密性越高,碳化硅的性能就更加优良。

20、进一步地,步骤s1中,所述预处理的方式为:在800~1200r/min条件下干法球磨45~55min,再在950~1050℃温度条件下煅烧4~6h,然后冷却至室温。

21、说明:球磨的转速过快或过慢都会减弱或失去粉碎作用,球磨时间越长,球磨介质之间对球磨物料的破碎、挤压作用不断深化,球磨中产生的能量越多,但过长会影响效率和物料的细度质量;球磨成粉后进行高温煅烧,起到脱水和杂质挥发的作用。

22、进一步地,纳米碳化硅按重量份数计包括:4~6份的酚醛树脂、2~4份的甲壳素以及5~25份的一氧化硅。

23、说明:将酚醛树脂预甲壳素作为碳源,一氧化硅作为硅源,制备纳米粒度的碳化硅,从而碳化硅的孔隙率高,化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好。

24、进一步地,步骤s2中,将所述坯料压制成砖坯的方式为:使用压力机以0.7~0.9kn/s的速度匀速施加压力,并在压强值达到15~20mpa时静置6~7min。

25、说明:压力施加过大容易导致材料产生裂纹,压力施加过小达不到成型效果,且压强过大或过小会导致材料塑性的破坏和不足。

26、进一步地,热膨胀微球由外壳以及内芯组成,所述外壳由若干种含有一个碳碳双键的烯类单体的共聚物构成,芯层为烷烃以及多肽的混合物。

27、说明:当微球受热时,内部汽化或分解产生压力,同时壳层软化,产生膨胀,如果聚合物的热塑性和由于高温产生的气体压力互相平衡,可以得到很好的膨胀效果,冷却后,聚合物的外壳不产生收缩。

28、进一步地,所述热膨胀微球的制备方法,包括以下步骤:

29、1)将质量比为3~5:1:1:5:2:40的叔碳酸缩水甘油酯、过硫酸钠、3山梨醇酐单油酸酯、辛二亚氨酸甲酯、碳酸钙及水混合后,在2~10℃的冰水浴下混合乳化30~45min,得到待滴定液,备用;

30、2)向反应器内预先加入质量比为20:1~3:0.2的水、异辛烷以及乙酰基六肽-3,搅拌加热至40~55℃后,得到烷烃混合液,再将步骤1)的待滴定液滴加到反应器中,待滴定液与烷烃混合液的体积比为0.2~0.4:1,滴加完成后开启搅拌机均化,搅拌机的转速为1500~2500r/min,搅拌时间为15~25min,保温20~30min后抽滤除水,即得到所述热膨胀微球。

31、说明:在冰水浴的条件下进行混合乳化,可以减少材料的挥发;将多肽与烷烃混合,可以抑制烷烃含量的减少,利于维持热膨胀微球的膨胀性能;且通过冰水浴乳化以及搅拌均化,不会因为固体颗粒的加入量变化而影响体积膨胀倍数,保证了微球的均质性。

32、进一步地,氮氧化硅中氮化硅的含量为95~98%,且氮化硅粉的粒度为250~325目。

33、说明:氮化硅材料具有优异的耐磨损、耐高温、耐腐蚀和抗热震性能,氮化硅含量高、粉末细,氮氧化硅的优异性就越强。

34、本发明的有益效果是:

35、(1)本发明氧氮化硅结合碳化硅砖通过在氧氮化硅中加入sic进行颗粒弥散强化,不仅能获得比单项氧氮化硅更优良的力学性能,而且进一步能提高氧氮化硅的高温性能;sic粒子或晶须对si3n4基体材料具有种种强化和增韧作用,断裂韧性远远高于单相sic,耐高温性、抗蠕变性及高温抗氧化特性等远远高于单相si3n4。

36、(2)本发明氧氮化硅结合碳化硅砖通过加入氮化硼、α-al2o3微粉以及抗氧化剂,在碳化硅中大量掺杂硼、铝或氮可以使掺杂后的碳化硅具备数量级可与金属比拟的导电率,且抗氧化剂可以提高砖的抗氧化性能;在砖受热将热量传递给热膨胀微球时,热膨胀微球内部发泡剂汽化或分解产生压力,同时壳层软化,产生很好的膨胀效果,从而可以增强砖内部的耐高温耐热性能。

37、(3)本发明氧氮化硅结合碳化硅砖通过分段烧结砖坯,在预热时充入氮气作为保护气氛利于反应进行;湿氧升温时通过氧气湿度来调整保温时间,可以增强碳化硅中一氧化硅的均匀扩散以及碳化硅在氧氮化硅中的弥散效果,从而提高砖的高温性能;再氮烧升温降低砖坯的热分解性,最后通过干氧保温增强砖坯的热稳定性,从而得到具有优良热稳定性、耐高温抗氧化的氮化硅结合碳化硅砖。

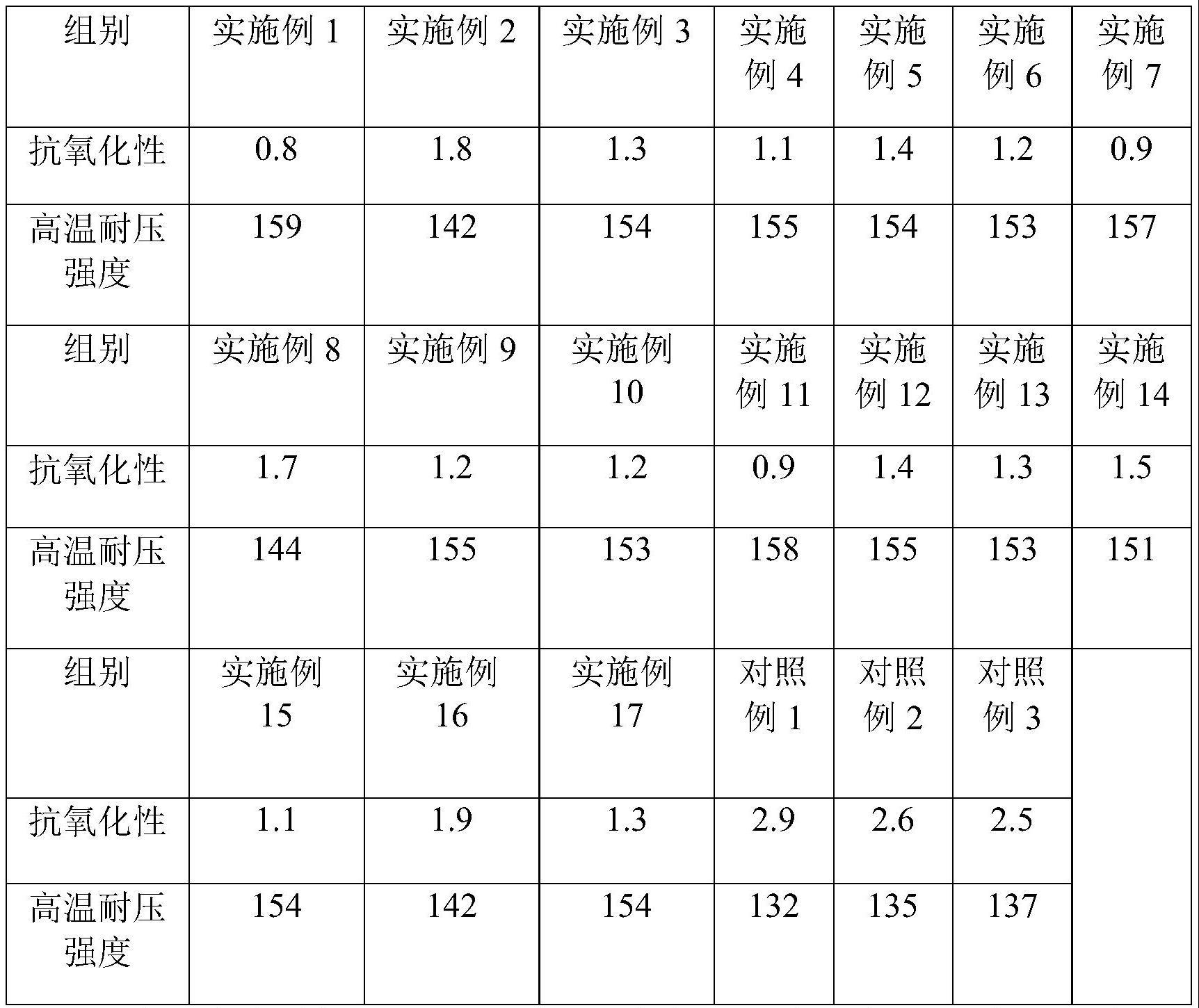

- 还没有人留言评论。精彩留言会获得点赞!