用于低氧铜杆生产中确保铜液纯度的99浇注料及制备方法与流程

本发明涉及耐火材料,具体是涉及一种用于低氧铜杆生产中确保铜液纯度的99浇注料及制备方法。

背景技术:

1、浇注料又称耐火浇注料,是一种由耐火物料加入一定量结合剂制成的粒状和粉状材料,具有较高流动性,以浇注方式成型的不定形耐火材料。同其他不定形耐火材料相比,结合剂和水分含量较高,流动性较好,故而浇注料应用范围较广,可根据使用条件对所用材质和结合剂加以选择。既可直接浇注成衬体使用,又可用浇注或震实方法制成预制块使用。

2、铜液的纯净程度对低氧铜杆最终的使用性能影响重大,如果铜液不够干净,会导致铸机结晶状态不好,过程检测涡流探伤会很高,产品电导率偏低、铜粉高、表面质量差。低氧铜杆的生产工艺一般包括(1)精炼铜液;(2)向步骤(1)得到的铜液中加入净化熔剂,然后将铜液输送至充满氮气的保温炉内;(3)对低氧铜杆校直;(4)连续挤压铜杆;(5)低氧铜杆挤出后经真空防氧化管及冷却槽冷却吹干;(6)然后迅速在铜杆表面均匀涂蜡,然后再绕杆后包装,即得到高致密度无氧铜杆。

3、而99浇注料是目前美国南线和德国西马克连铸连轧线推荐的高品质不定形耐火材料,各项指标已经达到或超过国内外同类产品,特别适用于溜槽盖、浇包等部位;基于此,本技术提出一种能够应用在低氧铜杆生产制备中溜槽内部且对铜液纯度不产生影响的99浇注料及其制备方法。

技术实现思路

1、为解决上述技术问题,本发明提供了用于低氧铜杆生产中确保铜液纯度的99浇注料及制备方法。

2、本发明的技术方案是:一种用于低氧铜杆生产中确保铜液纯度的99浇注料,按质量百分比计,包括以下组分:

3、10~15%粒度为的1~3mm的碳化硅,10~15%粒度为1~3mm的板状刚玉颗粒,3~5%的石墨烯粉与改性硅微粉以及三氧化二铝按照1:1:0.5~0.7混合的填充料,1.5~3%的高温软质黏土,1.5~3%的磷酸二氢铝,1~3%的ti2o3,5~10%的莫来石晶须以及余量的防渗剂;

4、其中,所述防渗剂的制备方法包括以下步骤:

5、(1)按照重量比为1:1~3:15~25分别称取氮化硅细粉与酒石酸以及铝酸盐水泥;

6、(2)选取1/2的氮化硅细粉与1/2的铝酸盐水泥放入容器中,电磁搅拌3~5min,将其混匀得到混合基体a,然后向混合基体a中加入酒石酸,电磁搅拌3~5min,将其混匀得到混合基体b;

7、(3)向混合基体b中加入剩余部分的氮化硅细粉与铝酸盐水泥与去离子水,电磁搅拌5~10min,得到防渗剂;其中,所述去离子水与所述混合基体b的重量比为3~5:1;

8、说明:利用上述成分制备得到的99浇注料能够在具备耐热、高稳定性的同时,通过向氮化硅细粉与铝酸盐水泥的混合基体中加入酒石酸可以起到同时增强浇注料抗压、抗折强度的效果,并且酒石酸的加入能够渗透到铝酸盐与氮化硅细粉的内部孔隙中,与铝酸盐水泥的水化产物生成胶体,胶体能够进一步的堵塞浇注料内部孔隙,从而达到减少铜液渗入的目的,保证了铜液的纯度;磷酸二氢铝具有耐高温、耐腐蚀、抗氧化的特性,加入磷酸二氢铝能够进一步提升浇注料的使用寿命。

9、进一步地,所述改性硅微粉的制备方法包括以下步骤:

10、(1)按质量百分比计,称取0.2~0.25%的铝酸脂偶联剂、0.1~0.15%的丙烯酸缩水甘油醚以及余量的水置入烧瓶中,在温度为100~270℃下水解,向烧瓶中滴加酸性或碱性试剂保持溶液ph为7.2~7.5;

11、(2)向烧瓶中分批加入等量硅微粉,每批次硅微粉加入后均搅拌2~4min,得到改性硅微粉溶液;

12、(3)将烧瓶放入真空炉中,调整炉内温度为300~350℃,真空干燥10~15min后取出,利用行星研磨罐研磨5~8min,最后筛分出粒度为0.01~1mm的改性硅微粉,待用;

13、说明:通过实验可得,ph值为7.2~7.5能够使得水解效果得到最佳,温度介于100~270℃能够使得各改性剂的状态不发生改变,从而确保改性剂与硅微粉的反应速率,从而提升对硅微粉的改性效果,进一步提升改性后硅微粉的填充能力,使得制备得到的99浇注料具备良好的致密性;同时改性硅微粉能够使碳化硅生成了硅质保护膜,从而达到有效抑制碳化硅在高温下的氧化速度的作用。

14、进一步地,所述电磁搅拌参数为:转速100~150r/min,电源频率50~60hz,搅拌温度45~55℃;

15、说明:电磁搅拌参数的限定能够有效提高防渗剂中各成分的混匀效果,从而提升防渗性能,达到减少铜液渗入从而影响到低氧铜杆生产中铜液纯度的目的。

16、进一步地,所述碱性试剂为碳酸铵、碳酸氢铵的任一种,所述酸性试剂为碳酸、柠檬酸的任一种;

17、说明:采用上述酸性试剂、碱性试剂中和的生成物多为气态,产生的沉淀极少,且对环境影响较小,具备环保健康的优势,且成本较低。

18、进一步地,所述分批次数至少为3批;

19、说明:分3批加入硅微粉能够增大硅微粉与改性剂的接触面积,从而有效提升二者的反应速率,进一步达到更好的填充减水、改善流动性的效果。

20、根据权利要求1~5任意一项所述的一种用于低氧铜杆生产中确保铜液纯度的99浇注料的制备方法,包括以下步骤:

21、s1、原料

22、按权利要求1所述质量百分比分别称取各原料;

23、s2、混合物料

24、取步骤s1中全部量的碳化硅以及1/3量的板状刚玉颗粒放入第一混合腔中搅拌干混15~20s,然后向所述第一混合腔内部依次添加全部量的磷酸二氢铝、1/2量的填充料以及1/2量的ti2o3,搅拌干混15~20s得到第一混合料,然后加入与所述第一混合料的重量比为7~8:100的h2o,搅拌湿混20~25s,待用;

25、取剩余2/3量的板状刚玉颗粒以及全部量的高温软质黏土放入第二混合腔中搅拌干混10~15s,然后向所述第二混合腔中依次加入剩余量的填充料、剩余量的ti2o3得到第二混合料,继续加入与所述第二混合料的重量比为7~8:100的h2o,搅拌湿混20~25s,待用;

26、分别将所述第一混合腔与所述第二混合腔内的原料再次混合,并向混合后的原料中滴加全部量的防渗剂,搅拌湿混3~5min,得到混合物料,待用;

27、s3、电炉煅烧

28、将步骤s2获得的混合物料放入真空电炉内部,调节电炉温度,使温度以15~20℃/min进行提升至120~150℃,保温煅烧15~17min后取出,搅拌5~7min并向混合物料表面加入1/2量的莫来石晶须;

29、然后将加入莫来石晶须的混合物料再次放入真空电炉内部,调节电炉温度,使温度以20~25℃/min进行提升至155~180℃,保温煅烧10~12min后取出,搅拌3~5min并向混合物料表面加入余量的莫来石晶须,搅拌3~5min后静置,待混合物料冷却至室温;

30、s4、振实成型

31、将混合物料倒入模具中,利用振动棒对浇注料进行分层振实,直至混合物料表面干燥;

32、s5、后处理

33、在室温条件下养护24~72h,然后在40~55℃下烘烤72~96h,取出后晾干得到99浇注料,备用;

34、说明:上述得到99浇注料的制备方法通过分批混料-煅烧-振实-后处理的步骤,将碳化硅与板状刚玉颗粒分批混合能够有效避免碳化硅受高温软质粘土的影响从而出现少量氧化的情况,向混合后的两部分物料中加入莫来石晶须能够有效对99浇注料的韧性进行增强,提升浇注料高温体积稳定性;在煅烧过程中加入莫来石晶须能够在反应过程中起到抵消部分烧结收缩的作用,从而达到提升浇注料抗折强度以及耐压强度的目的。

35、进一步地,在步骤s4中,所述分层振实方法为:先将振动棒伸入模具底层振实60~80s取出,间隔20~30s后将动棒取出并伸入模具表层振实60~80s取出,两次振实频率均保持在150~300r/min之间;

36、说明:利用振动棒分层振实能够有效避免浇注料离析和出现孔洞,振实频率一致且保持在150~300r/min之间能够对浇注料内部进行充分的振捣,并保证浇注料内部的孔隙大小更加均匀,间隔20~30s能够预留底层浇注料稳定混合的时间,从而有效提升浇注料的抗压抗拉强度。

37、更进一步地,步骤s4中,混合物料表面干燥的标准为使用微波和近红外对混合物料表层进行检测并确保表面水分含量低于3.5%;

38、说明:混合物料表层的水分含量低于3.5%能够在满足浇注料的流动性能提升的前提下达到密实的效果,从而提升浇注料的使用性能。

39、一种用于低氧铜杆生产中确保铜液纯度的99浇注料的制备方法,在步骤s5后,对所述99浇注料表面刷涂一层厚度为1~3nm的粘结剂;所述刷涂方法为:利用软毛刷分别沿99浇注料表面的横向、纵向进行刷涂,横向、纵向的刷涂次数均不低于3次;

40、说明:分别沿浇注料表面的横向、纵向进行刷涂粘结剂能够确保浇注料与低氧铜杆生产过程中的溜槽进行充分粘合,刷涂3次能够提高表面粘结剂的均匀性,避免出现脱落情况从而影响到铜液纯度。

41、进一步地,所述粘结剂包括以下组分:30~35%的环氧树脂、20~30%的聚乙二醇、15~20%的纳米sio2、15~20%的聚丙烯酰胺凝胶以及余量的水;

42、说明:环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力,聚乙二醇与环氧树脂混合的粘结剂具备良好的粘结性能,但由于环氧树脂抗腐蚀性性能略差,加入纳米sio2能够与水性环氧树脂中的基团结合形成氢键和化学键,提高粘结剂的力学性能和抗腐蚀性能,聚丙烯酰胺凝胶能够有效地提高浇注料与溜槽之间的附着力,浇注料单位面积的毛细吸水量降低,进一步地提升浇注料的抗渗性能。

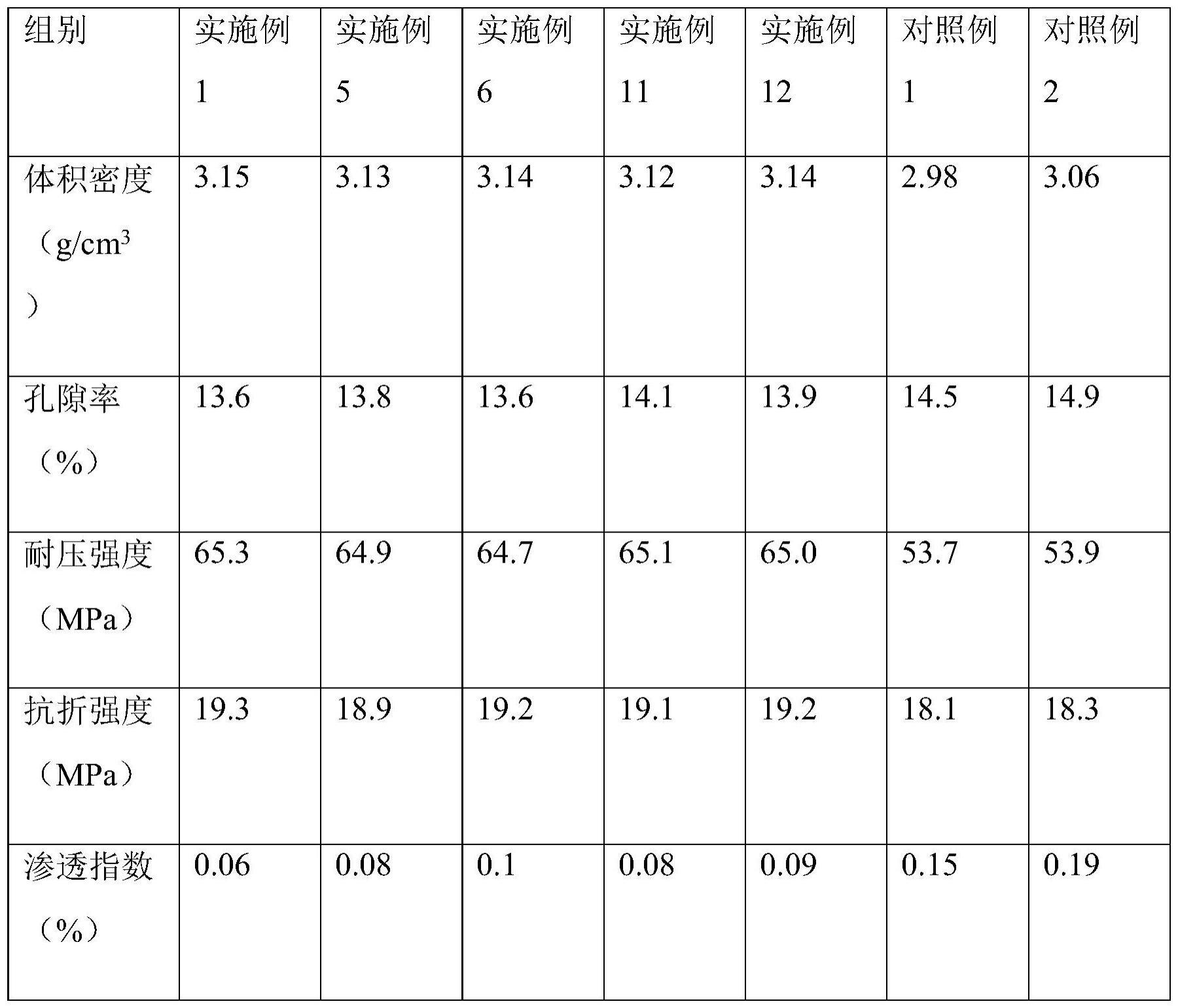

43、本发明的有益效果是:

44、(1)本发明通过向99浇注料中添加防渗剂对铜液纯度进行有效保证,向氮化硅细粉与铝酸盐水泥的混合基体中加入酒石酸可以起到同时增强浇注料抗压、抗折强度的效果,并且酒石酸的加入能够渗透到铝酸盐与氮化硅细粉的内部孔隙中,与铝酸盐水泥的水化产物生成胶体,胶体能够进一步的堵塞浇注料内部孔隙,从而达到减少铜液渗入的目的,本发明制备得到的99浇注料能够在具备耐热、高稳定性的同时,保证了铜液的纯度。

45、(2)本发明通过利用铝酸脂偶联剂、丙烯酸缩水甘油醚对硅微粉进行改性处理,能够有效提升硅微粉的分散均匀性,减少硅微粉的团聚现象,进一步增大填充剂与碳化硅以及板状刚玉颗粒的相互作用面积,分至少3批加入等量硅微粉能够使得改性剂与硅微粉之间作用更加充分牢固,同时增大硅微粉与改性剂之间的接触面积,以进一步提高改性剂在硅微粉中的分散性,从而提升99浇注料的性能。

46、(3)本发明通过分批混料-煅烧-振实-后处理的步骤制备99浇注料,将碳化硅与板状刚玉颗粒分批混合能够有效避免碳化硅受高温软质粘土的影响从而出现少量氧化的情况,向混合后的两部分物料中加入莫来石晶须能够有效对99浇注料的韧性进行增强,提升浇注料高温体积稳定性;在煅烧过程中加入莫来石晶须能够在莫来石化反应过程中起到抵消部分烧结收缩的作用,从而达到提升浇注料抗折强度以及耐压强度的目的。

- 还没有人留言评论。精彩留言会获得点赞!