负极材料石墨化预处理方法与流程

本技术涉及石墨化炉,特别是涉及负极材料石墨化预处理方法。

背景技术:

1、艾奇逊石墨化炉(后文简称石墨化炉)是指以发明者艾奇逊的名字命名的一种石墨化炉。石墨化炉于1895年发明并首先在美国取得专利,它的雏形是:在耐火材料构筑的长形炉体内,装入炭的坯料或者颗粒料,组成导电的炉芯,在炉芯的四周是绝热保温料。作为炉芯的两端炉墙上设置有导电电极棒,并与电源相连接,构成通电的回路。当电路接通,炉芯由于电阻的作用即发热升温,使炭的坯料在2200~2300℃的温度下,经高温热处理而转变为负极材料。

2、现有的石墨化炉在结构与功能方面不够完善,尚有待改进之处,首先,现有技术的石墨化炉在工作过程中其内部的温度总会通过炉壁传导至外界,使得石墨化炉内部的温度被过多的传导,石墨化炉的保温性能较差,不够优秀。其次,目前在进行石墨化炉的使用时,常见的装炉结构如中国发明专利201610411989.4公开的利用碳化硅炉用变压器和电阻炉生产石墨化材料的方法中,采用若干坩埚盛装物料(负极材料),再将盛装物料的坩埚沿着炉体的长度方向摆放在两组隔料板之间的下垫层上,相邻坩埚之间不接触,这样的装炉结构中,坩埚仅有单层单排,炉内的大部分空间填充电阻料,使得电阻料的使用量较大,而电阻料属于耗材,导致每炉的电阻料投入成本较大,同时,这种装炉结构导致炉内用于石墨化的物料装入量较少,导致每炉的产量较低,可见,此种装炉结构既会造成每炉成本较高,还会导致每炉的产量较低。

3、同时,目前在进行石墨化炉的使用时,在炉体供电升温初始阶段,炉体内的电阻料为新料,电阻较大,且此时供电电流电压均比较小,因此在炉体供电升温初始阶段存在因电阻太大而导致电流较难通过电阻料,导致电路较难导通,使得石墨化炉较难启炉,从而导致出现炉体死炉的问题,但是如果直接采用电阻较小的电阻料,在启炉后,则会出现因电阻料电阻值较小而导致温度较难提升以及升温太慢的问题,从而导致达不到石墨化的温度要求。

技术实现思路

1、基于此,有必要针对现有技术中,石墨化炉的保温性能较差,以及目前装炉结构既会造成每炉成本较高,还会导致每炉的产量较低,以及在炉体供电升温初始阶段存在因电阻太大而导致电流较难通过电阻料,导致出现炉体死炉的问题。本技术提供负极材料石墨化预处理方法,能够解决现有技术中的上述问题。

2、负极材料石墨化预处理方法,包括以下步骤:

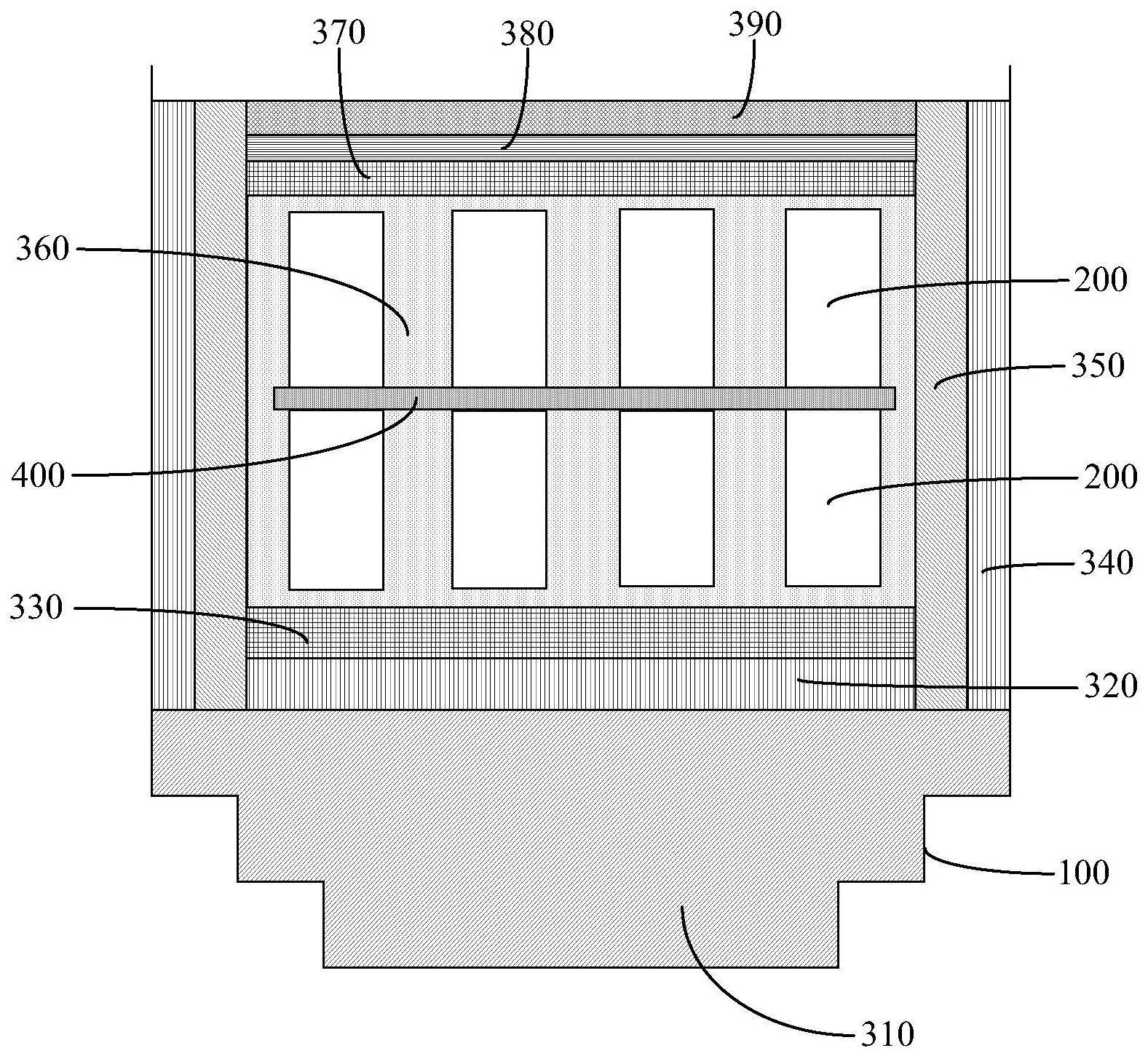

3、在炉体底部铺设炭黑层,在所述炉体的侧壁由外向内依次设置第二细保温层和第二粗保温层,在所述炭黑层上由下到上依次铺设第一细保温层和第一粗保温层;

4、在所述第一粗保温层上均匀铺设底层电阻料,在底层所述电阻料上摆放第一层坩埚,且第一层所述坩埚呈多排排布,且在第一层所述坩埚之间的间隙中填充所述电阻料,并与第一层所述坩埚的上表面平齐;

5、在第一层所述坩埚的上表面均匀铺设辅助层,且所述辅助层的电阻值小于所述电阻料的电阻值,在所述辅助层上摆放第二层所述坩埚,且第二层所述坩埚呈多排排布,且在第二层所述坩埚之间的间隙中填充所述电阻料,并超过第二层所述坩埚的上表面;

6、在超过第二层所述坩埚上表面的所述电阻料上由下到上依次铺设第三粗保温层和第三细保温层,并在所述第三细保温层中设置有透气预留通道。

7、优选地,上述负极材料石墨化预处理方法中,还包括以下步骤:

8、通电启炉:起始功率为3200kw,先以400kw/h的上升功率送电8h,使所述炉体施加的功率达到6400kw,然后以200kw/h的上升功率送电18h,使所述炉体施加的功率达到10000kw,再以1000kw/h的上升功率送电6h,使所述炉体施加的功率达到16000kw,使所述电阻料内的温度≥2800℃,使所述炉体施加的功率16000kw保持9h。

9、优选地,上述负极材料石墨化预处理方法中,第一层所述坩埚和第二层所述坩埚中的任意一层中,任意一个所述坩埚与其相邻的所述坩埚之间的距离大于20cm,且之间填充有所述电阻料。

10、优选地,上述负极材料石墨化预处理方法中,所述电阻料为煅后焦和无烟煤的混合物,且所述无烟煤的粒径大于所述煅后焦的粒径。

11、优选地,上述负极材料石墨化预处理方法中,所述辅助层为煅后焦和石墨粉的混合物,且煅后焦的粒径为0-3mm,使石墨粉填充在煅后焦颗粒之间,或,所述辅助层为两种不同粒径的煅后焦混合物。

12、优选地,上述负极材料石墨化预处理方法中,第一层所述坩埚底部与所述第一粗保温层之间具有所述电阻料,且厚度至少20cm,第二层所述坩埚顶部与所述第三粗保温层之间具有所述电阻料,且厚度至少20cm。

13、优选地,上述负极材料石墨化预处理方法中,所述第一细保温层、所述第二细保温层和所述第三细保温层均为煅后焦,且粒径为0-3mm。

14、优选地,上述负极材料石墨化预处理方法中,所述第三细保温层上还设置有第四细保温层,且所述第四细保温层中也设置有所述透气预留通道,所述第四细保温层为石墨化后的煅后焦。

15、优选地,上述负极材料石墨化预处理方法中,所述第一粗保温层、所述第二粗保温层和第三粗保温层均为石油焦,且粒径为8-25mm。

16、优选地,上述负极材料石墨化预处理方法中,所述炉体具有炉头,所述炉头上设置有电极,所述炉头内侧表面设置有导通层,且覆盖所述电极,所述电阻料和所述辅助层均与所述导通层相连接,且所述导通层的电阻值与所述辅助层的电阻值相等。

17、本技术采用的技术方案能够达到以下有益效果:

18、本技术实施例公开的负极材料石墨化预处理方法中,电阻料周围首先是粗保温料层,粗保温料层外侧是细保温料层,粗保温料层的粒度大于细保温料层的粒度,以使细保温料层的保温效果优于粗保温料层的保温效果,从而形成保温梯度,保温效果更好,避免电阻料内部的温度通过炉壁传导至外界而导致石墨化炉内部的温度被过多的传导,从而提高炉体的保温效果,且粗保温料层内部存在较多间隙,用于形成透气通道,与透气预留通道连通,用于散出石墨化过程中的挥发物,避免内部压力过大而爆炸的危险,避免事故的发生,提高安全性。在电阻料中,多个坩埚呈至少两排、至少两层埋设于电阻料中,每一排具有上下两层坩埚,相较于现有技术,此种摆放坩埚的方式能够使得炉体内装入更多的坩埚,并且坩埚是埋设在电阻料中,以使电阻料将坩埚的四周均匀包围起来,在电阻料发热时,坩埚周围均匀受热,使得坩埚内的物料受热均匀,反应彻底,石墨化效果均匀,可见,这种方式能够在不影响加热效果,石墨化进程的前提下,使得炉体内装入更多的坩埚,提高每炉的产量,同时,此种方式能够减少电阻料的填充量,使得电阻料的使用量较少,从而使得每炉的电阻料投入成本较少,降低每炉的生产成本。

19、同时,由于辅助层的设置,使得电流较容易通过辅助层迅速形成回路,电路容易导通,从而避免出现炉体死炉的问题,因此无需采用电阻较小的电阻料,从而避免出现因电阻料电阻值较小而导致温度较难提升以及升温太慢的问题,进而满足石墨化的温度要求,且在通电过程中,辅助层也进行发热,以使上层的坩埚与下层的坩埚之间的位置也受到辅助层的加热,避免上层的坩埚直接放置在下层的坩埚上而导致二者之间的位置无法被加热。同时还能够避免上层的坩埚直接放置在下层的坩埚上而导致二者之间存在间隙,通过辅助层消除该间隙,避免因存在间隙而出现电流击穿现象而导致炉内烧损,避免出现生产、安全事故及危险情况。

- 还没有人留言评论。精彩留言会获得点赞!