一种锆钛酸铅陶瓷与金属的连接方法

本发明涉及一种压电换能器用pzt陶瓷与金属的低温钎焊方法,属于异种材料连接。

背景技术:

1、压电换能器广泛地应用于国防、医学以及工业领域。压电换能器的原理基于压电效应,将电信号转换为机械振动,发射声波;而接收到声波后,则将机械振动转换为电信号。

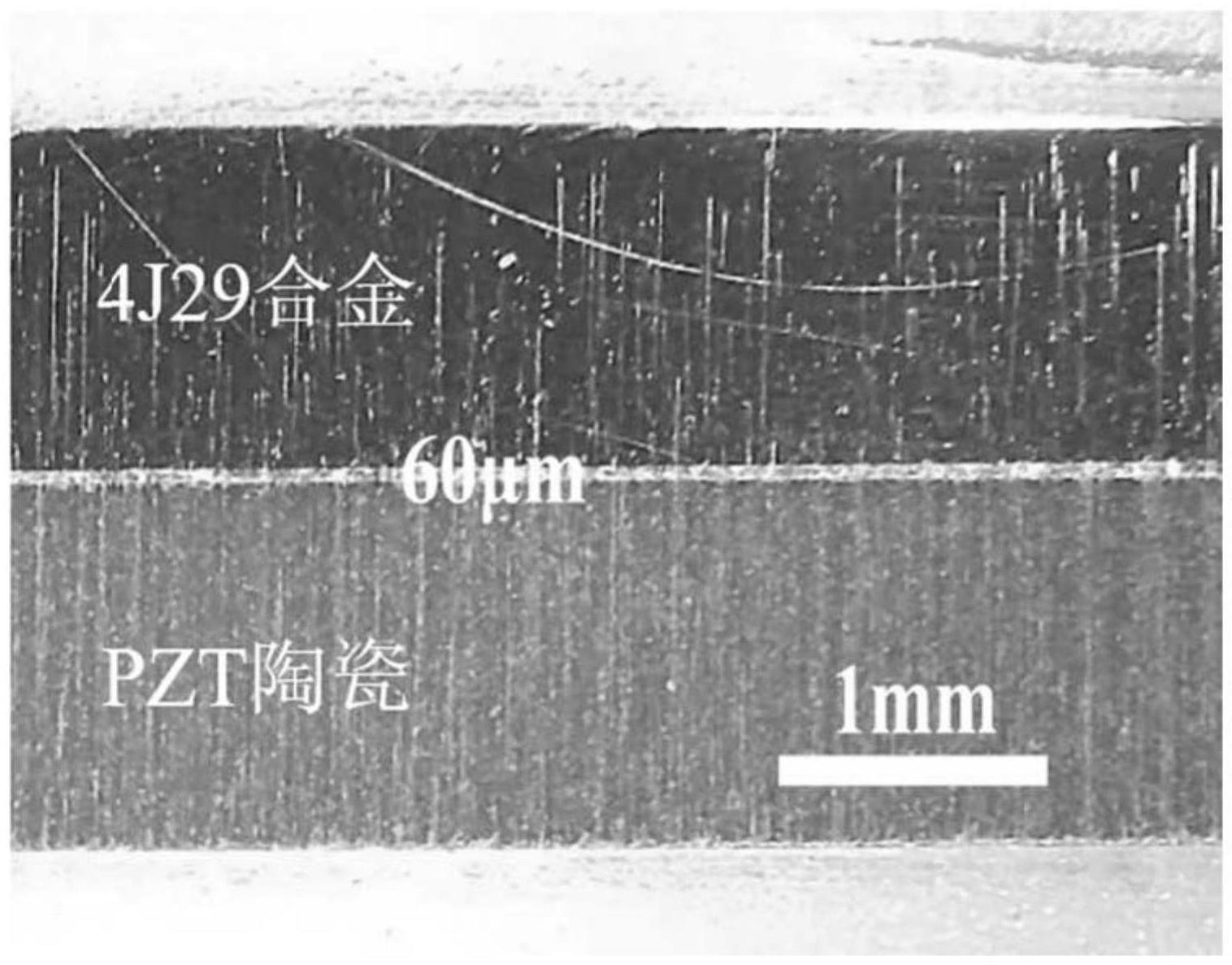

2、声波测井技术占据着越来越重要的地位,是石油与天然气勘探的重要手段之一,对于测井仪器,接收换能器是其重要的组成部分,石油测井用接收换能器由金属基片和压电陶瓷片交替排列组成的叠片结构(如图1),压电陶瓷与金属基片之间要求具有较低的界面电阻和较好的刚性连接,以便于传递振动信号,目前传统的连接技术是采用胶粘方法实现压电陶瓷与金属基片之间的连接,采用胶接方法存在着应用温度低、界面电阻高、胶层老化等缺陷,随着声波测井技术的发展,压电换能器的应用环境从目前的175℃提升到230℃,因此传统的胶粘技术将无法胜任如此高的温度,需要发展一种新型的连接技术。但锆钛酸铅陶瓷居里温度一般刚超过300℃,过高的焊接温度会导致pzt陶瓷退极化,从而失去其压电特性。

技术实现思路

1、为避免上述现有技术的缺陷和不足,本发明的目的是提供一种压电换能器用pzt陶瓷与可伐合金的低温钎焊方法,有望通过低温钎焊的方式来满足测井换能器在高温下声学、电学、力学的使用需求。

2、一方面,本发明提供了一种锆钛酸铅陶瓷与金属的连接方法,包括:

3、(1)在极化处理后的pzt陶瓷表面依次溅射制备金属单质层,所述金属单质层依次包括金属过渡层/金属阻隔层/金属焊接层;优选地,所述金属过渡层选自ti层、cr层、al层中的至少一层,所述金属阻隔层选自ni层、cu层和co层中的至少一层,所述金属焊接层选自au层、cu层、ag层、pt层中的至少一层;

4、(2)将锡基焊料涂覆在极化后pzt陶瓷的金属单质层表面后,最后与金属基片组装使得锡基焊料与金属基片接触;

5、(3)随后装入回流焊炉中,进行低温钎焊后,自然冷却至室温;优选地,所述低温钎焊的温度为245~280℃,保温时间为5s~60s。

6、另一方面,本发明提供了一种压电换能器用锆钛酸铅陶瓷与金属的低温钎焊方法,包括:

7、(1)在一块极化处理后的pzt陶瓷的正极表面依次制备金属单质层,在另一块极化处理后的pzt陶瓷的负极表面依次制备金属单质层;优选地,所述金属过渡层选自ti层、cr层、al层中的至少一层,所述金属阻隔层选自ni层、cu层和co层中的至少一层,所述金属焊接层选自au层、cu层、ag层、pt层中的至少一层;

8、(2)将锡基焊料分别涂覆在两块极化处理后的pzt陶瓷上金属单质层表面后,再与金属基片组装形成三明治结构,并使得金属基片与两块极化处理后的pzt陶瓷上的锡基焊料实现接触;

9、(3)随后装入回流焊炉中,进行低温钎焊后,自然冷却至室温;优选地,所述低温钎焊的温度为245~280℃,保温时间为5s~60s。

10、本公开中,pzt陶瓷金属化层为多层结构。首先和pzt陶瓷接触的是金属过渡层,过渡层选用ti,ti具有较高的活性,可以与pzt表面的o形成化学键合,增强金属层与pzt陶瓷的结合力。金属过渡层上是金属中间层(中间层选用ni),例如ni对于合金焊料有着较好的阻隔效果(或称金属阻隔层)。金属中间层上是表面金属焊接层,该金属焊接层选用au、ag、cu等,这些金属有着优良的抗氧化性,化学稳定性,高的导电性以及易被焊料润湿等优点。

11、较佳的,所述极化处理后的pzt陶瓷的制备方法为:将表面涂覆电极层的pzt陶瓷进行极化处理后,再去除ag电极;优选极化处理为:将pzt陶瓷置于二甲基硅油中,打开极化电压并设置35~40kv/cm的电场强度,升温至100~120℃并保温30~60min后降温,待降到室温时关闭极化电压;

12、所述极化处理后的pzt陶瓷的厚度为1mm~5mm,平面度≤0.01mm,表面粗糙度ra≤0.003mm。

13、较佳的,所述金属过渡层的厚度为50~200nm,在此厚度范围内过渡层与陶瓷的结合力较强,过渡层过薄或过厚都会降低结合力;

14、所述金属阻隔层的厚度为200~500nm,在此厚度范围内,金属阻隔层厚度足够阻隔焊料对于金属层的侵蚀作用,如果阻隔层过薄无法阻隔焊料的侵蚀;另一方面,阻隔层厚度不宜太厚,阻隔层过厚会降低金属层结合力,并且增加电极电阻;

15、所述金属焊接层的厚度为900~2000nm,金属焊接层厚度不宜过薄,厚度太薄时与焊料形成的金属间化合物层过薄无法起到连接效果。因为金属焊接层通常选用au,cu,ag,pt等贵金属元素,焊接层增加厚度会增加成本,因此焊接层也不宜过厚。

16、优选,所述金属单质层为ti层/ni层/au层、ti层/ni层/cu层、ti层/ni层/ag层中一种。

17、较佳的,所述金属单质层的制备方法为磁控溅射法;所述磁控溅射法的参数包括:采用直流电源,磁控溅射腔体真空度要求≤5×10-3pa,加热温度为180~250℃,溅射功率为150~300w;其中,金属过渡层的溅射时间为5~15min,金属阻隔层的溅射时间为10~20min,金属焊接层的溅射时间为20~40min。

18、较佳的,所述金属基片为低膨胀合金基片,优选自4j29合金、4j32合金、4j36合金中一种;所述金属基片的厚度为1mm~3mm,平面度≤0.01mm。

19、较佳的,所述锡基焊料为sn-ag焊料、sn-ag-cu焊料、sn-pb焊料、sn-au焊料中的一种;所述锡基焊料为膏状,粘度为30~100pa.s-1。

20、较佳的,所述锡基焊料在金属化处理后的pzt陶瓷表面的润湿角≤30°,熔融锡基焊料在金属化pzt表面的润湿性可以由润湿角来表征,润湿角越小说明焊料在金属化pzt表面的铺展性越好,越能够均匀地覆盖pzt表面。若是湿润角过大,焊料很难在陶瓷表面均匀铺展,焊接过程会产生大量的宏观孔洞缺陷。

21、较佳的,所述涂覆的方法为丝网印刷;优选经涂覆后的锡基焊料的厚度为0.05~0.2mm,在此厚度范围内焊接形成金属间化合物厚度适中,能够提供较好的力学性能。若是锡基焊料的厚度较少,形成的金属间化合物层过薄。若是锡基焊料的厚度较厚,焊接层厚度增加,由于热应力等原因容易产生微裂纹等缺陷,接头强度会降低。

22、较佳的,装入回流焊炉中并在低温钎焊之前,先经过回流焊预加热处理:预加热目的在于对连接组件进行预热处理,使得焊膏中溶剂可以慢慢挥发。再进行预焊接处理:目的是使活性剂达到使用温度,有效地去除合金焊料表面的氧化物,有利于焊接进行。

23、所述回流焊预加热处理的温度为80~100℃,保温时间为1~5min;

24、所述预焊接处理的温度为160~180℃,保温时间为30s~1min。

25、再一方面,本发明还提供了一种根据上述的低温钎焊方法制备得到焊接组件,所述焊接组件的室温剪切强度≥16mpa,在0~100℃之间升温和降温10个循环后,接头保持完整。180℃保温8h后室温剪切强度≥9mpa。

26、有益效果:

27、本发明提出了一种低温钎焊方法来实现pzt陶瓷与金属基片的连接,通过该钎焊技术可以在pzt陶瓷的居里点温度以下实现pzt陶瓷与金属基片的高质量连接,此外,采用本发明的钎焊技术可以明显减低pzt陶瓷与金属基片之间的界面电阻,提高接头的使用温度,是替代传统胶粘技术,提升压电陶瓷传感器性能的一条新的技术路线。

- 还没有人留言评论。精彩留言会获得点赞!