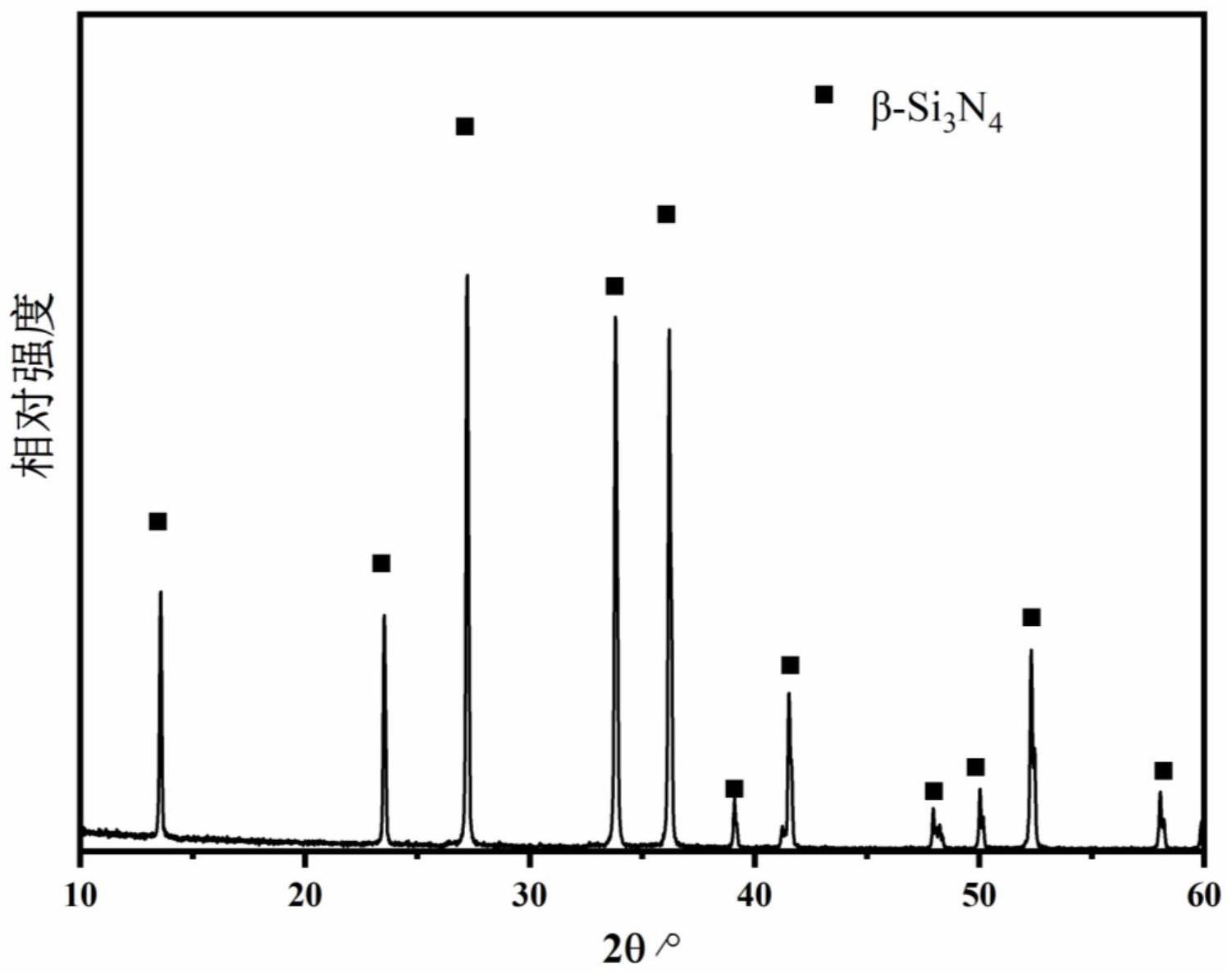

一种超纯低放射性类球形β氮化硅粉体、其制造方法及应用与流程

本发明涉及一种超纯低放射性类球形β氮化硅粉体,可作为电子封装材料的填充料,尤其适用于高热导记忆半导体封装材料,属于电子封装领域。

背景技术:

1、随着现代微电子技术的快速进步,电子产品及其器件正在逐渐向着小型化、高集成化和高功率化的方向发展,这在带来强大使用功能的同时,也导致功耗和发热量的持续增加。数据指出,对于大多数电子器件,其使用温度不能高于80℃;在这一温度之上,温度每升高10℃,可靠性就会降低一半;而系统过热而引起的芯片失效占芯片失效原因的50%以上,可见芯片散热问题是制约电子产品进一步发展的瓶颈问题。

技术实现思路

1、本发明的一个方面提供一种超纯低放射性类球形β氮化硅粉体,所述氮化硅粉体球形度在0.5-0.99之间、铀杂质含量<5ppb、钍杂质含量<5ppb、粒度范围在0.5μm–50μm之间。

2、根据本发明的一个方面,所述氮化硅粉体球形度在0.85-0.99之间、铀杂质含量<4.7ppb、钍杂质含量<4.1ppb、粒度范围在0.8μm–25μm之间。

3、根据本发明的一个方面,所述氮化硅粉体球形度在0.90-0.99之间、铀杂质含量<4.5ppb、钍杂质含量<3.7ppb、粒度范围在5μm–25μm之间。

4、根据本发明的一个方面,所述氮化硅粉体由粒度较大的大颗粒和粒度较小的小颗粒组成,其中所述大颗粒的粒度范围在10μm–50μm之间,所述小颗粒的粒度范围在0.5μm–10μm之间,所述大颗粒与所述小颗粒质量比为2-8:1。

5、根据本发明的一个方面,所述大颗粒的粒度范围在12μm–40μm之间,所述小颗粒的粒度范围在1μm–8μm之间,所述大颗粒与所述小颗粒质量比为2-6:1。

6、根据本发明的一个方面,所述大颗粒的粒度范围在15μm–30μm之间,所述小颗粒的粒度范围在2μm–5μm之间,所述大颗粒与所述小颗粒质量比为2.5-5:1。

7、根据本发明的一个方面,所述大颗粒的粒度为25μm,所述小颗粒的粒度为5μm,所述大颗粒与所述小颗粒质量比为3:1。

8、根据本发明的一个方面,所述大颗粒的粒度为25μm,所述小颗粒的粒度为0.8μm,所述大颗粒与所述小颗粒质量比为3:1。

9、根据本发明的一个方面,所述氮化硅粉体由粒度较大的大颗粒、粒度中等的中颗粒和粒度较小的小颗粒组成,其中所述大颗粒的粒度范围在10μm–50μm之间,所述中颗粒的粒度范围在1.5μm–10μm之间,所述小颗粒的粒度范围在0.5μm–1.5μm之间,所述大颗粒、所述中颗粒与所述小颗粒质量比为12-18:2-6:1。

10、根据本发明的一个方面,所述大颗粒的粒度范围在15μm–40μm之间,所述中颗粒的粒度范围在1.8μm–8μm之间,所述小颗粒的粒度范围在0.5μm–1.2μm之间,所述大颗粒、所述中颗粒与所述小颗粒质量比为12-16:2-5:1。

11、根据本发明的一个方面,所述大颗粒的粒度范围在18μm–25μm之间,所述中颗粒的粒度范围在2μm–6μm之间,所述小颗粒的粒度范围在0.5μm–1.0μm之间,所述大颗粒、所述中颗粒与所述小颗粒质量比为13-16:2.5-5:1。

12、根据本发明的一个方面,所述大颗粒的粒度为25μm,所述中颗粒的粒度为5μm,所述小颗粒的粒度为0.8μm,所述大颗粒、所述中颗粒与所述小颗粒质量比为15:4:1。

13、本发明的一个方面提供一种组合物,包括如前所述的氮化硅粉体和二氧化硅粉体,其中,所述二氧化硅粉体粒度在10nm-50μm之间,铀、钍杂质含量<5ppb,所述氮化硅粉体与所述二氧化硅粉体的质量比为1-10:1。

14、本发明的一个方面提供一种导热复合材料,所述导热复合材料包括如前所述的氮化硅粉体和有机树脂。

15、本发明的一个方面提供一种导热复合材料,所述导热复合材料包括如前所述的组合物和有机树脂。

16、根据本发明的一个方面,所述导热复合材料还包括固化剂、促进剂、脱模剂、阻燃剂、着色剂、偶联剂、应力吸收剂以及粘结助剂。

17、根据本发明的一个方面,所述树脂包括油性树脂和/或水性树脂;优选的,所述油性树脂包括环氧树脂和/或有机硅树脂;优选的,所述水性树脂包括聚四氟乙烯、聚酯树脂、氨基树脂和/或丙烯酸树脂。

18、根据本发明的一个方面,所述导热复合材料导热率>1.3w/(m·k)。

19、根据本发明的一个方面,所述导热复合材料导热率>3.9w/(m·k)。

20、根据本发明的一个方面,所述导热复合材料导热率>4.7w/(m·k)。

21、根据本发明的一个方面,所述导热复合材料导热率>5.2w/(m·k)。

22、根据本发明的一个方面,所述导热复合材料导热率>6.7w/(m·k)。

23、根据本发明的一个方面,所述导热复合材料导热率>6.9w/(m·k)。

24、根据本发明的一个方面,所述导热复合材料导热率为7w/(m·k)。

25、本发明的一个方面提供一种如前所述的氮化硅粉体的制造方法,所述方法包括:

26、(1)将硅粉与β氮化硅及研磨介质混合研磨均匀,浆料烘干后过筛;

27、(2)将步骤(1)所得混合物在保护性气氛下进行燃烧合成;

28、(3)将步骤(2)所得产物进行任选的球磨;

29、(4)对步骤(3)所得产物进行表面改性处理,得到所述氮化硅粉体产品。

30、根据本发明的一个方面,所述步骤(1)中,所述硅粉的铁含量<50ppm。

31、根据本发明的一个方面,所述步骤(1)中,所述硅粉及所述β氮化硅的铀、钍杂质含量均在5ppb以下。

32、根据本发明的一个方面,所述步骤(1)中,所述研磨介质包括无水乙醇。

33、根据本发明的一个方面,所述步骤(1)中,所述研磨在尼龙球磨罐中进行。

34、根据本发明的一个方面,所述步骤(1)中,所述过筛为过200目筛。

35、根据本发明的一个方面,所述步骤(2)中,所述保护性气氛为高纯n2,所述高纯n2的n2体积百分含量>99.999%。

36、根据本发明的一个方面,所述步骤(2)包括:将步骤(1)所得混合物布料于坩埚中,随后将坩埚放置于燃烧合成反应釜内,在原料的一端放置点火钨丝,钨丝上铺盖钛粉作为引燃剂,在1mpa-12mpa的高纯n2(n2含量>99.999wt%)气氛下,在一端点火,引发自蔓延反应,反应由样品一段延伸至另一端时完成。

37、根据本发明的一个方面,所述步骤(3)中,所述球磨在非fe的内衬中进行,所述非fe的内衬包括尼龙内衬或聚氨酯内衬。

38、根据本发明的一个方面,所述步骤(3)中,所述球磨的磨球采用氮化硅磨球,所述氮化硅磨球的铀、钍杂质含量均在5ppb以下,所述球磨时间为0-24h。

39、根据本发明的一个方面,所述步骤(4)中,所述表面改性处理包括:将步骤(3)得到的产物与表面改性剂混合;优选的,所述表面改性剂包括硅烷偶联剂。

40、根据本发明的一个方面,所述步骤(4)包括:将步骤(3)得到的产物与硅烷偶联剂加入乙醇中,硅烷偶联剂加入比例为氮化硅粉体的0.5~2wt%,配成固含量30~80wt%的浆料,将所述浆料均匀混合后烘干。

41、本发明的一个方面提供如前所述的导热复合材料的制造方法,所述方法包括:将前述氮化硅粉体与树脂混合,并任选地加入固化剂、促进剂、脱模剂、阻燃剂、着色剂、偶联剂、应力吸收剂以及粘结助剂,制成所述导热复合材料。

42、本发明的一个方面提供一种β氮化硅粉体作为记忆半导体封装材料填料的应用。

43、本发明的一个方面提供一种如前所述的氮化硅粉体作为记忆半导体封装材料填料的应用。

44、本发明的一个方面提供一种如前所述的组合物作为记忆半导体封装材料填料的应用。

45、本发明的一个方面提供一种如前所述导热复合材料作为记忆半导体封装材料的应用。

46、本发明实施例提供的高纯低放射性类球形β氮化硅粉体具有球形度高(0.5-0.99)、放射性杂质含量低(铀杂质含量<5ppb、钍杂质含量<5ppb),与有机基体复合制造成复合材料后,具有很高的热导率(可达7w/(m·k)),尤其适用于高热导记忆半导体封装材料。

47、记忆半导体封装相对于通常的半导体封装而言,对材料有更严格的要求。当前的3g、4g通信手段使用的电磁波波段主要分布在特高频(0.3-3g hz)和超高频(3-30g hz)的低端。随着无线通信技术的飞速发展,即将到来的第五代通信技术(即5g,其主要特点是波长为毫米级、超宽带、超高速度、超低延时)使用的电子波波段分布在超高频(3-30g hz)的高端和极高频(30-300g hz)。由于5g通信芯片的集成度大大提升,使用时的热流密度也相应大幅提高,其中,许多现有的电子通讯原件的封装材料难以有效地应用到5g等超高频和极高频通讯场景。例如,目前封装材料最常用的填料是二氧化硅,二氧化硅的本征导热率只有30w/(m·k),在高集成度、大热流密度的5g通信应用场景下,采用二氧化硅为填料的封装材料甚至达不到最低的散热要求。因此,当前迫切需要寻找适合超高频(3-30g hz)和极高频(30-300g hz)应用场景下的新的封装材料填料。

48、软误差率(ser)问题是于上个世纪70年代后期作为一项存储器数据课题而受到人们的广泛关注的。随着工艺几何尺寸的不断缩小,存储器开始呈现出随机故障的征兆。这是因为,存储器产品的单元尺寸继续缩小,从而导致电压越来越低以及存储单元内部电容的减小。由于电容的减小,存储器件中的临界电荷量(一个存储单元用于保存数据所需的最小电荷量)缩小,因而使得它们对ser的自然抵御能力下降。放射性铀、钍元素衰变时产生α粒子,有可能对存储单元形成干扰。

49、封装材料,包括模塑料、顶部包封料、灌封料、印制电路板、底部填充料等,起着安放、固定、保护芯片和增强电热性能的作用,是芯片散热的重要途径。因此,封装材料应具有高热导率、低介电常数、低介电损耗、与芯片(si)相匹配的热膨胀系数、不与水反应变质等优点。特别地,记忆半导体封装材料要求极低的铀、钍含量,防止软误差的产生。

50、有机树脂包括环氧树脂、酚醛树脂、聚氨酯、有机硅树脂等,常用于作为封装材料的基体,它们具有良好的延展性和成型性能,但热导率很低,不到0.5w/(m·k)。因此,需要在有机树脂中以尽可能高的比例填充高热导率、绝缘性好的陶瓷粒子材料,以提高热导率,填充量一般在60~90vol%之间。

51、作为封装材料,这一领域的从业人员首先想到的会是二氧化硅,这是目前应用得最多的材料,但几乎不会想到氮化硅,更不会想到β氮化硅。此前,氮化硅最常见的应用是将α氮化硅配制成陶瓷浆料,烧结后用作电子设备的基板材料。对于这一广泛应用,α氮化硅相对于β氮化硅来说具有明显的优势。原因在于,α氮化硅为低温亚稳相,具有较高的烧结活性,在烧结时向β相转变,同时经历致密化过程,最终获得具有良好的致密性力学性能的基板。而β氮化硅本身就是高温稳定相,烧结活性低,在烧成为陶瓷时难以致密化,因而最终获得的基板力学性能难以满足要求。因此,这一领域提到氮化硅这种材料,几乎所有人都会想到采用α氮化硅的陶瓷浆料烧结制造基板:α氮化硅几乎代表了氮化硅的全部应用价值。因此,在寻找新的适合超高频(3-30g hz)和极高频(30-300g hz)应用场景下的新的封装材料填料的时候,氮化硅根本不会进入研究人员考虑的范围。这是因为绝对主流的α氮化硅的性质给研究人员印象如此之深,以至于氮化硅会由于以下的原因被直接否决:氮化硅硬度太大,采用它作为填料制备成封装材料之后,需要切割才能应用;但氮化硅的硬度太高这一条就使得这种切割过程极其痛苦,光是刀具损坏的成本就高的难以让人承受。

52、然而,本发明的发明人在寻找新型封装材料的过程中,突破了上述定势思维。上述定势思维实际上是这一技术事实造成的:当前,α氮化硅几乎代表了氮化硅的全部应用价值,所以一提到氮化硅,研究者脑海里总是想到α氮化硅。而α氮化硅的硬度是相当高的。这就让人忽略了一个重要的情况:β氮化硅并没有研究者以为的那么硬。那么采用β氮化硅制造封装材料的上述所谓的技术障碍实际上并不存在。人们认为存在这一技术障碍,就是由于上述定势思维造成的。这一定势思维也造成了在本发明提出之前的一个技术现状,那就是很长时间里,β氮化硅并没有作为芯片封装材料的填料被研究者考虑到。

53、在突破了上述定势思维之后,本发明的发明人进一步惊奇地发现:β氮化硅不但可以用作填料制造封装材料,而且其性能还很好,特别是在记忆半导体封装应用的场景,其更加具有优势。例如,与当前最常用的二氧化硅相比,β氮化硅的热导率为270w/(m·k),而二氧化硅只有30w/(m·k)。β氮化硅的热导率比二氧化硅提高了几乎一个数量级。在未来超高频和极高频通信技术成为现实的情况下,光是热导率这一项,β氮化硅相对于二氧化硅就占有绝对的优势。

54、本发明的发明人认识到,作为封装材料的填充剂的粉料应具备以下特点:较高的本征热导率,较低的介电常数(<6),较低的介电损耗(<0.01)和较低的热膨胀系数。

55、表1列出了本发明的发明人考虑过的几种陶瓷填料的相关物理性质。氧化铝的本征热导率较低,已经无法满足新一代电子封装填料的要求。而氮化物如氮化铝,氮化硅,氮化硼以及碳化硅,具有较高的本征热导率。但是,其中碳化硅并非绝缘材料,具有很高的介电常数和介电损耗;氮化铝和氮化硼的热膨胀系数也较高。

56、本发明的发明人突破了上述定势思维之后,在进一步寻找适合新的记忆半导体封装陶瓷材料时,认识到氮化硅体现出最好的综合性能,其不仅具有较低的介电常数、介电损耗、热膨胀系数和较高的本征热导率,同时还具有良好的热稳定性和化学稳定性以及优良的绝缘性能,非常适用于电子封装填料。此外,由于其介电常数和介电损耗在超高频(3-30ghz)和极高频(30-300g hz)下更低,尤其适用于高热导超高频和极高频电子封装材料。本发明的发明人认识到氮化硅的上述性质特别适用于记忆半导体封装领域,因此研发适用于记忆半导体封装的氮化硅粉体材料。

57、表1几种可能的陶瓷填料的相关物理性质

58、

59、此外,氮化硅的导热主要通过晶格振动实现,完整的晶体结构可以有效抑制声子的散射。晶界、缺陷以及杂质原子的引入都会影响晶体结构的完整性,增加声子散射,从而降低材料的实际热导率。另外,原子的线性排列和原子之间的相互影响对材料的传热影响很大。对于α氮化硅来说,沿c轴的堆垛方式为abcabc,而β氮化硅的堆垛方式则是abab,原子排列的更加整齐,因此β氮化硅的c轴的热导率要高于α氮化硅。所以,β氮化硅在作为导热填充料来讲比α氮化硅更有优势。

60、最后,为了使封装材料拥有高的热导率,填充剂在导热封装材料中以尽可能高的比例填充。这是因为填充剂在有机基体中的填充比例较低时,填充剂颗粒分散存在,封装材料的热导率还是基本上取决于有机基体的热导率。但是当填充比例达到渗流阈值时,填充颗粒之间形成导热链,封装材料的热导率可以大幅提高。当然,填充剂在有机基体中的填充量也不是越高越好,在高填充量的同时还要保证封装材料具有良好的延展性和成型性能。因此,作为填充料的陶瓷粉体还应满足一定的形貌和粒度的要求,在提高封装材料填充率的同时使其尽量保持较低的粘度。

61、基于上述认识,本发明的发明人在研究中进一步发现,为了更进一步提高β氮化硅用于记忆半导体封装材料填料的性能,β氮化硅的球形度、杂质含量、粒度范围是几个关键参数。详述如下。

62、(1)球形度的影响

63、在高填充量下,球形颗粒则显示出巨大的优势。其一,球形粉体的比表面积相比于片状、柱状材料更小,可以有效的减小填料-有机基体之间的界面热阻,提高封装材料热导率;其二,它们的制备的封装材料的热导率表现出各向同性的性质,而片状、柱状材料则容易在基体中按某种方向分布,使得封装材料表现出各向异性的性质;其三,球形状粉体的比表面积相比于片状、柱状材料更小,可以有效减小填充料与有机基体的摩擦,从而获得粘度更低的封装材料。

64、可用球形度来表征粉体的形貌。球形度是指碎屑颗粒接近球体的程度。dl为颗粒之极大内接球之半径。ds为颗粒之极小内接球之半径。产物中粉体颗粒ds/dl的平均值即为球形度。

65、(2)杂质含量的影响

66、氮化硅的导热主要通过晶格振动实现,完整的晶体结构可以有效抑制声子的散射。晶界、缺陷以及杂质原子的引入都会影响晶体结构的完整性,增加声子散射,从而降低材料的实际热导率。为了减少放射性铀、钍元素衰变时产生的α粒子对存储单元形成干扰,引起软误差,放射性铀、钍元素的含量都需要控制在很低的水平。

67、(3)粒度的影响

68、相比于亚微米和微米级粉体,纳米粉体具有很大的比表面积,因此和有机基体混合后粘度很高,又会产生较大的界面热阻使封装材料热导率降低,加之纳米材料制备的成本高,产量小,杂质含量高,结晶性差等特点,不适合作为导热填料使用。对于亚微米和微米级粉体来说,粒度越大,比表面积就越小,界面热阻就越少,但是越不利于导热链的形成。因此,大粒度的粉体颗粒在高填充量下可以获得更高的热导率,而小粒度的粉体颗粒在低填充量下表现出更好的导热性能。在实际应用中,我们将不同粒度的粉体颗粒混合形成级配,其中,大颗粒充当导热的主体,小颗粒充当热量传递的桥梁,可以使封装材料获得更高的热导率。同时,小颗粒填充在大颗粒的间隙中,也可以获得更高的填充量。

69、因此,作为导热填料的氮化硅同时应具备如下特点:高纯度(杂质含量低)β氮化硅,形貌为类球形,粒度在分别亚微米-微米级可控以便形成级配,超低放射性铀、钍含量。然而,目前已有的技术还不能制备出球形形貌的β氮化硅,同时满足以上要求。

70、本发明的目的是提供超纯低放射性类球形β氮化硅粉体,采用改进的燃烧合成法、碳热还原法、造粒烧结法、直接氮化法、高温气相法等制备得到,球形度在0.5~0.99之间,其中,采用燃烧合成法法、碳热还原法等制备时球形度在0.5~0.95之间,采用造粒烧结法等制备时球形度在0.9~0.99之间。铀、钍杂质含量均可以达到5ppb(10-9g/g)以下。以燃烧合成法为例,放射性元素含量的控制方法包括但不限于,采用高纯硅粉、稀释剂、添加剂原料,铀、钍杂质含量均在5ppb以下,采用铀、钍杂质含量均在5ppb以下高纯氮化硅磨球。上述特性的β氮化硅粉体非常适合作为电子封装材料的填充料,尤其适用于记忆半导体封装材料。

71、本发明涉及的一种超纯低放射性类球形β氮化硅粉体,粒度范围在0.5~50μm之间,且粒度可以调控。其中,采用燃烧合成法、碳热还原法等制备时粒度在0.5~20μm之间,采用造粒烧结法等制备时球形度粒度在5~50μm之间。以燃烧合成法为例,添加剂的种类和含量、氮气压力、原料的粒度、稀释剂的比例和粒度等来实现。其中,添加剂的种类及含量能够影响粒度的原理是:添加剂的种类和含量的变化能够改变燃烧合成温度,例如某些添加剂会吸热、放热;其也可以改变原料分散状态,例如碳粉有分隔作用;添加剂也可以与原料发生反应,例如水和硅反应生成氧化硅等。氮气压力越大,稀释剂比例越低,稀释剂粒度越大,燃烧合成的温度越高,β氮化硅的生长就越快,粉体粒度也就越大。另外,硅粉粒度越大,以其为模板合成的β氮化硅的粒度也就相应越大。

72、β氮化硅粉体可以进行表面改性处理。

73、表面改性处理后的β氮化硅粉体需要以不同粒度形成级配,以便在有机树脂复合后达到更高的填充量和热导率。

74、级配后的β氮化硅粉体需要与有机树脂混合制备导热复合材料。另外,还需加入固化剂、促进剂、脱模剂、阻燃剂、着色剂、偶联剂、应力吸收剂以及粘结助剂。

75、本发明与现有技术相比较就具有如下突出优点:

76、该β氮化硅粉体球形度高、杂质含量低,具有很高的热导率;

77、该β氮化硅粉体粒度可以在亚微米-微米级范围内实现调控,微米级粒度的β氮化硅粉体,可以获得更高的填充量;不同粒度的β氮化硅粉体可以形成级配以获得更高的填充量和热导率。

78、该β氮化硅粉体表面改性后与有机树脂有很好的相容性,可以在树脂中获得更高的填充量。

79、该β氮化硅粉体与有机树脂复合后,可以获得热导率很高的复合材料,说明其非常适合作为电子封装材料的填料,又由于其具有<5ppb的铀、钍含量,尤其适用于高热导记忆半导体封装填料。

80、需要说明的是,本发明的发明人突破了氮化硅不适合用于制造封装材料的定势思维,这一技术障碍的突破即已经充分体现了本发明对于现有技术的最主要贡献。另外,本发明的发明人进一步认识到,β氮化硅尤其适合作为记忆半导体封装,以及β氮化硅的球形度、杂质含量、粒度范围是影响β氮化硅作为记忆半导体封装材料的关键参数。做出上述认识,也体现了本发明为现有技术做出的贡献。提高氮化硅的球形度的手段,降低氮化硅杂质含量的手段,以及控制氮化硅颗粒粒径范围的手段,这些手段也许并不是神秘而未知的,但是在本发明提出以前,这一领域的研发人员却难以想到要采用这些手段提高相应的参数。其中最大的障碍除了此前提及的技术障碍以外,还有一点:这会导致成本的大幅提升。如果研发人员没有深刻认识到β氮化硅在记忆半导体封装方面的优势,这一成本上升的障碍就直接使其放弃了这些尝试。因此,只有本发明的发明人在突破了技术障碍、并且具有了上述认识的前提下,才能够想到采用上述手段,提高β氮化硅的上述参数,使其尤其适合于记忆半导体封装。而生产成本的提升将被β氮化硅作为记忆半导体封装材料的优异性能所带来的商业价值完全覆盖。

- 还没有人留言评论。精彩留言会获得点赞!