一种高倍率石墨负极材料及其制备方法和用途与流程

本发明涉及锂离子电池负极材料,特别是涉及一种高倍率石墨负极材料及其制备方法和用途。

背景技术:

1、锂离子电池因其工作电压高、能量密度大、循环寿命长、自放电小、无记忆效应等优点,成为上世纪九十年代以来继镍氢电池之后的新一代二次电池。在锂离子电池技术的开发过程中,电池品质不断提高,生产成本不断下降。在对锂离子电池技术进步的贡献中负极材料起了很大作用。

2、目前商品化锂离子电池的负极材料仍然是石墨类材料占主导地位,受到其本身结构的限制,其在容量上已经达到了上限,因此,负极材料的能量密度一直难以取得较大突破。在此背景下,各终端市场转而对电池的倍率提出更迫切的要求,无论在3c领域(计算机、通讯和电子消费品)还是在ev领域,高倍率性能的负极材料是普遍的发展趋势。

3、为克服石墨充放电倍率不高的缺陷,通常需要对石墨进行改性处理。中国专利文献cn201410787061.7公开了采用沥青包覆石墨、高温石墨化制备快充石墨锂离子电池负极材料。在石墨表面包覆的沥青经过高温石墨化转变成石墨炭,石墨炭的性能虽然与本体石墨接近,但是其倍率性能提升有限。

4、天然石墨具有比容量高、价格低、资源丰富等优点,在数码电池负极材料领域得到广泛应用,但其与电解液相容性差、首次不可逆容量较大、充放电倍率性能差、循环性能较差、电极膨胀率较大等缺点,限制了其在动力电池中的应用。在改善碳负极材料的电化学性能方法中,二次造粒工艺是一种非常有效的途径。二次造粒是具有表面活性的小颗粒碳前驱体(d50为5-8μm),在粘接剂沥青或者其它有机物的辅助下,高温热处理粘接成二次颗粒(d50为14-20μm)的工艺,其能够缩短锂离子的传输路径,提升倍率性能,同时增加各向同性,促使极片的各向膨胀减小等。中国专利文献cn201710069655.8公开了一种石墨基复合材料、其制备方法及包含该复合材料的锂离子电池,其包括以下步骤:

5、(1)按比例将活化的天然石墨和沥青混合均匀,加入融合机内并通入惰性气体,在一定温度下进行融合造粒;(2)对融合造粒产物进行碳化处理或者石墨化处理,得到石墨基复合材料。所得的石墨基复合材料的首次脱锂比容量在360.1mah/g以上,首次效率在91.5%以上,成品电池常温1c倍率充放电循环300周容量保持率大于90%。但制备该材料需要对天然石墨进行氧化和氨化处理,使天然石墨表面官能团化处理后,才能进行二次造粒。这样的制备工序复杂,成本高。

技术实现思路

1、为了改善现有技术的不足,本发明提供一种锂离子电池用高倍率石墨负极材料及其制备方法与用途,所述负极材料适用于高倍率电池体系,其可以在更大电流下进行更快速的充电,且所述方法制备工艺简单,制备成本低,获得的产品收率高、且不会引入多余的杂质组分。

2、本发明采用以下技术方案:

3、一种高倍率石墨负极材料的制备方法,所述方法包括以下步骤:

4、(1)将碳材料和有机碳混捏,得到混捏料;

5、(2)将步骤(1)得到的混捏料进行压型,得到块体;

6、(3)将步骤(2)得到的块体进行焙烧,得到所述高倍率石墨负极材料,所述高倍率石墨负极材料中硬碳的质量百分含量为0.8-2%。

7、根据本发明的实施方式,步骤(1)中,所述碳材料为天然石墨、针状焦、石油焦和沥青焦等中的至少一种。所述碳材料的平均粒径d50为5μm-8μm,例如为5μm、6μm、7μm或8μm。其中所述天然石墨的颗粒形状为球形、近似球形、卵圆形或土豆形。

8、根据本发明的实施方式,步骤(1)中,所述有机碳为石油系树脂(例如石油系树脂c5和/或石油系树脂c9)、酚醛树脂、环氧树脂、淀粉、葡萄糖和纤维素等中的至少一种。

9、根据本发明的实施方式,步骤(1)中,所述有机碳的残炭值为3-15%,例如为3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%。

10、根据本发明的实施方式,步骤(1)中,所述有机碳与碳材料的质量比为(10~20):100,例如为10:100、11:100、12:100、13:100、14:100、15:100、16:100、17:100、18:100、19:100或20:100。

11、根据本发明的实施方式,步骤(1)中,所述混捏例如包括:将有机碳和碳材料置于混捏机中,控制温度在60~100℃,以转速50~500r/min,处理1~300min,得到混捏料。

12、根据本发明的实施方式,步骤(1)中,所述混捏是在空气气氛下进行的,混捏过程中,有机碳会包覆在碳材料表面,实现对碳材料的包覆。

13、根据本发明的实施方式,步骤(1)中,所述混捏是在混捏机中进行的,所述混捏机选自高速改性vc混捏机、锥形混捏机和混捏机中的至少一种。

14、根据本发明的实施方式,步骤(2)中,所述压型是采用冷等静压成型,冷等静压成型的压力为3mpa-10mpa,保压时间为3-10min,温度为室温。所述压型主要是将表面包覆有机碳的碳材料粉体压制成块体。

15、根据本发明的实施方式,步骤(3)中,通过选择具有合适残炭值的有机碳,并进一步调整有机碳与碳材料的质量比,能够获得硬碳的质量百分含量为0.8-2%的高倍率石墨负极材料,更为重要的是,在获得该高倍率石墨负极材料的过程中无需引入粉碎等处理工艺,压型后得到的块体经过焙烧后会自动解离形成合适尺寸(d50为14-20μm)的高倍率石墨负极材料。研究发现,当获得的高倍率石墨负极材料中硬碳的质量百分含量为2%以上时,由于残炭量较高,焙烧后的块体无法实现自动解离,若想获得合适尺寸(d50为14-20μm)的负极材料仍需要进行粉碎处理,而此时会引入杂质铁元素,不仅如此,粉碎处理会导致粉碎过度和硬碳层的剥落等问题,获得的负极材料的产品收率低且产品的首效和循环性能降低。当获得的高倍率石墨负极材料中硬碳的质量百分含量为0.8%以下时,由于残炭量很低,焙烧后的块体无法实现粘结作用,会自动解离成原始碳材料粒径大小(d50为5-8μm)的负极材料,无法在高倍率下进行应用。

16、根据本发明的实施方式,步骤(3)中,所述焙烧的温度为900~1100℃,示例性为900℃、950℃、1000℃、1050℃或1100℃。所述焙烧的时间为4-24小时,例如2-12小时,示例性为4小时、6小时。所述焙烧是在空气气氛中进行的。所述焙烧的升温速率为15~30℃/min,示例性为20℃/min或25℃/min。进一步地,焙烧处理完成后,使所得产物自然降温。

17、根据本发明的实施方式,步骤(3)中,所述高倍率石墨负极材料的d50为14-20μm,例如为14μm、15μm、16μm、17μm、18μm、19μm或20μm。

18、根据本发明的实施方式,步骤(3)中,当所述碳材料为针状焦、石油焦或沥青焦时,焙烧完成后,还需进行石墨化处理,所述石墨化处理的温度为2800~3200℃,示例性为2800℃、2900℃、3000℃。进一步地,所述石墨化处理的时间为12-24小时,示例性为18小时、20小时。

19、本发明还提供一种由上述方法制备得到的负极材料。

20、根据本发明的实施方式,所述负极材料为高倍率石墨负极材料。

21、根据本发明的实施方式,所述负极材料具有二次颗粒结构,即硬碳将小颗粒碳材料(d50为5-8μm)粘结成大颗粒(d50为14-20μm)的石墨负极材料,其中硬碳的质量百分含量为0.8-2%。

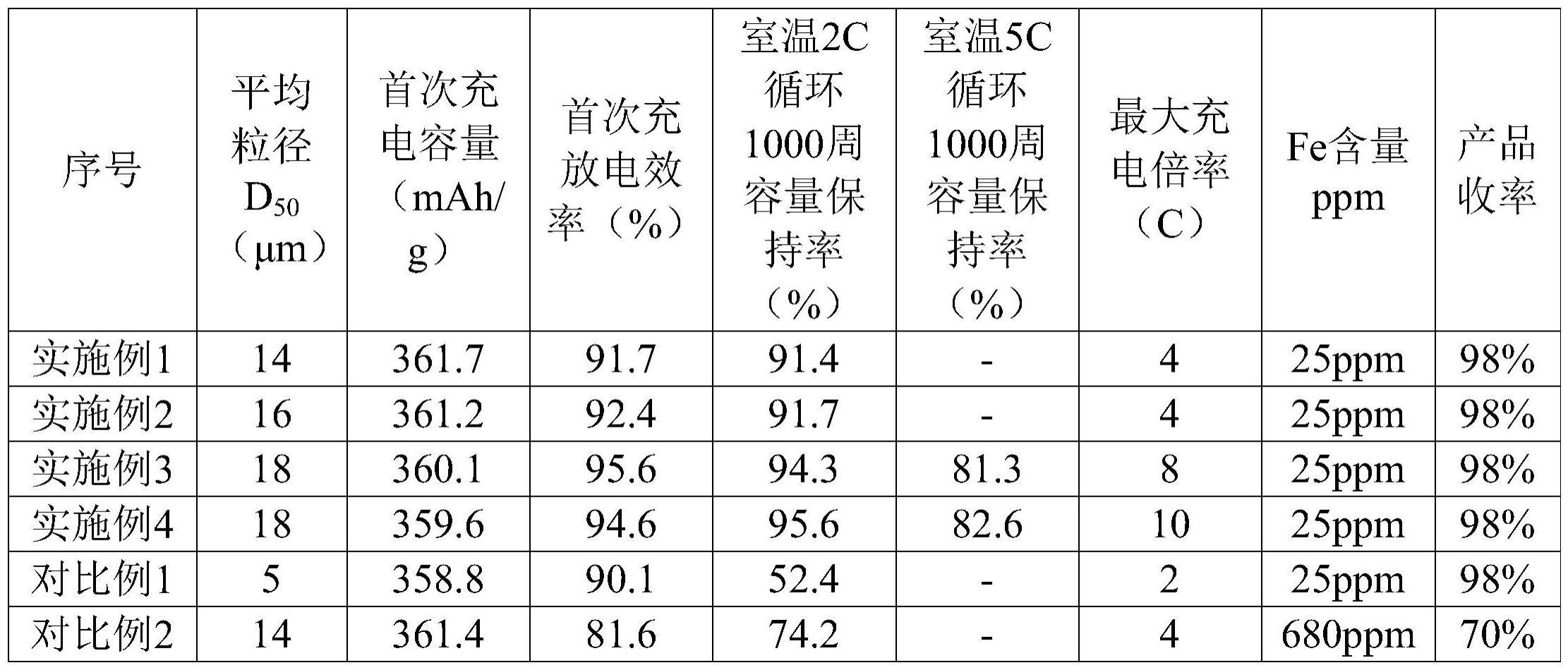

22、根据本发明的实施方式,所述负极材料的充电容量≥358mah/g,例如358mah/g~363mah/g,首次充放电效率≥90%。

23、根据本发明的实施方式,所述负极材料为天然石墨时(碳材料为天然石墨),常温下2c充放电循环1000周容量保持率在90%以上;所述负极材料为人造石墨时(碳材料为针状焦、石油焦和沥青焦等中的至少一种),常温下5c充放电循环1000周容量保持率在80%以上。

24、本发明还提供了一种上述负极材料的用途,其用于锂离子电池中。

25、本发明的有益效果是:

26、本发明通过添加大量的低残炭值的有机碳作为粘结剂和小颗粒碳材料(d50为5-8μm)混捏,等静压成型过程中有机碳将小颗粒碳材料紧密地粘结起来形成块体,在高温焙烧过程后有机碳碳化后生成的硬碳含量低(0.8-2%),石墨块自动解离,硬碳能将小颗粒碳材料粘结成牢固的二次颗粒(d50为14-20μm)。一方面解决了天然石墨因表面惰性而导致的颗粒之间难以形成二次颗粒的劣势,另一方面解决了人造石墨造粒过程中沥青经过高温石墨化转变成石墨,而造成倍率性能提升有限的缺陷。本发明方法所制备的天然石墨和人造石墨负极材料的最高充放电倍率分别达到4c和10c,循环寿命长,产品性质稳定。不仅如此,本发明通过调整负极材料中硬碳的含量能保证压型后的块体在经过焙烧处理后自动解离成合适粒径尺寸的负极材料,此过程中无需对材料进行压碎和粉碎等处理,既能保证产品的收率,不产生尾料,也能避免由于粉碎引入的铁元素,显著提高了负极材料的性能。

- 还没有人留言评论。精彩留言会获得点赞!