本技术涉及一种单壁碳纳米管的提纯方法,属于单壁碳纳米管领域。

背景技术:

1、单壁碳纳米管(single-walled carbon nanotubes,swcnts)是一种具有单层管壁的一维管状结构的碳纳米材料。单壁碳纳米管有着优异的物理、化学特性,在力学、电学、光学以及电子学等领域具有广阔的应用前景。目前,制备单壁碳纳米管最广泛的合成方法有三种,他们分别是直流电弧法(arc-discharge)、激光蒸发法(laser-ablation)和化学气相沉积法(chemical vapor deposition)。然而目前这些方法制备的单壁碳纳米管原灰都含有相当数量的碳杂质和金属催化剂纳米颗粒杂质。这些碳杂质通常有无定形碳、晶型碳球颗粒、多壁碳纳米管、石墨片、石墨烯片和富勒烯球等等,而金属催化剂颗粒通常是一些过渡金属颗粒,常见的有铁磁性金属(如fe,ni)等,而且这些金属催化剂为纳米颗粒,其中有相当一部分金属纳米颗粒的单个纳米颗粒被晶型碳层包覆其中,形成了以内核为金属纳米颗粒,外壳层为晶型碳球的核壳结构单元,在本发明中称其为“包覆有金属纳米颗粒的晶型碳球颗粒”。这些杂质组分复杂,多数碳杂质(石墨片、石墨烯片、晶型碳球颗粒和多壁碳纳米管)热稳定性往往高于单壁碳纳米管,非常难以除去。特别是被包覆在晶型碳球中间的金属颗粒,由于有晶型碳层包覆,更难以除去。目前,多数提纯方法仅除去裸露在碳杂质外的金属颗粒,而对于被晶型碳颗粒包覆的金属纳米颗粒却无能为力,另外对于被单壁碳纳米管深度缠绕其中的石墨烯片和多壁碳纳米管更是难以除去。因此,有必要发展一种能同时将上述杂质一并除去的提纯方法,实现单壁碳纳米管纯度高于99%的纯化方法。

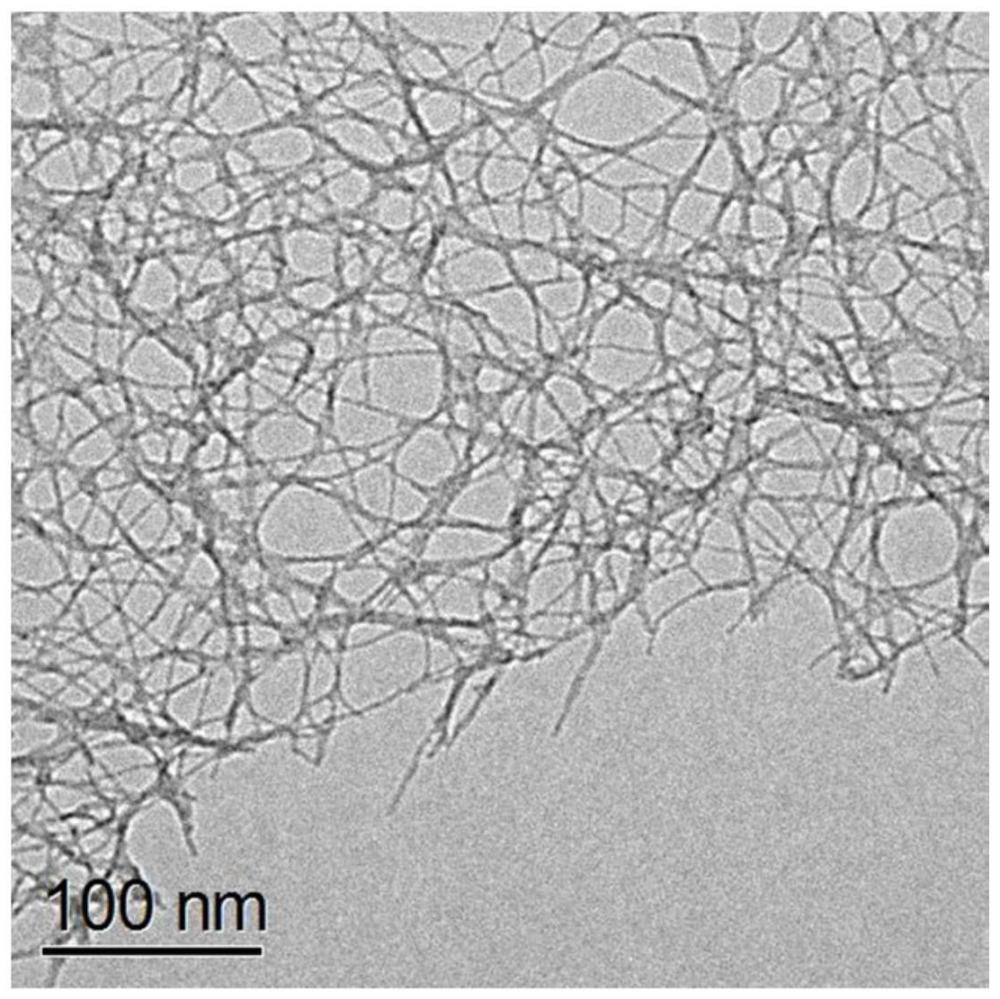

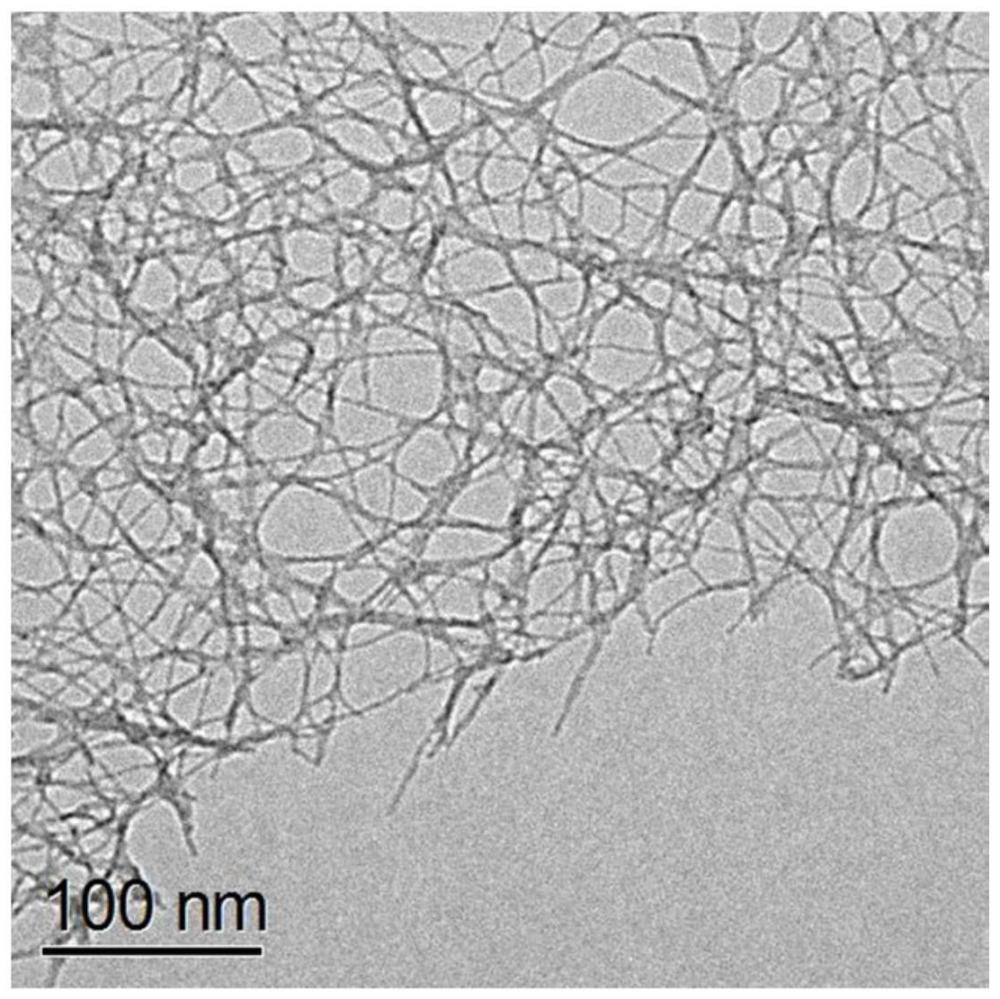

2、本技术借鉴了现有技术cn 106744817 a的处理方法,但与现有技术相比,针对的场景不同了即初始原料更为复杂,相应的提纯难度也大大提高了。在现有技术cn106744817 a中,针对的是原始单壁碳纳米管固体,即,纯度在99%以上的单壁碳纳米管固体,从该现有技术说明书附图1和附图2中,我们可以清楚地观察到其样品中除了单壁碳纳米管外未观测到其他任何杂质,可以很清楚地验证其99%以上的纯度。而本技术针对的原始单壁碳纳米管原灰,其纯度可低至60%,组分和之间结构位置关系也很复杂,即除了单壁碳纳米管外,还含有无定形碳、晶型碳球颗粒、多壁碳纳米管、石墨片、石墨烯片和富勒烯球等等杂质且它们之间相互包覆缠绕镶嵌等位置关系极为复杂,因此要将这么多杂质一一除去难度可想而知。在现有技术cn 106744817 a中,离心洗涤过程中洗至中性(ph=6-7),其目的是为了洗去溶液中残余的反应副产物锰离子、氯离子以及氢离子,确保最后得到的高分散性单根单壁碳纳米管溶液中不含这些杂质离子。而本技术离心水洗并把ph控制在4-5,是为了下一步离心过程能把溶液中碳碎片、石墨烯片等非单壁碳纳米管组分完全地分离除去。

技术实现思路

1、现有技术cn 106744817 a中,仅能实现单根的(非管束型的)单壁碳纳米管的剥离,无法对含有大量杂质的原始单壁碳纳米管原灰实现提纯。通常原料纯度越高,组分越简单,提纯难度越低,反之越难。而在单壁碳纳米管领域,1%的纯度意味着包含复杂体系的杂质,也意味着1%纯度的提升将给提纯工作带来巨大困难。而本技术通过高锰酸钾与浓硫酸的作用,配合特定的洗涤提纯参数,将ph控制在4-5,使得含有大量复杂体系杂质的原始单壁碳纳米管原灰实现提纯。并在实现提纯的同时,控制原料的加入顺序,可以尽可能地保留原单壁碳纳米管的长度,有效减少因浓硫酸过早氧化单壁碳纳米管原料而造成单壁碳纳米管被过分截短,从而得到比现有技术中更长的单壁碳纳米管,有望实现更好的力学和机械性能。

2、根据本技术的第一个方面,提供了一种单壁碳纳米管的提纯方法,该方法可将被晶型碳颗粒包覆的金属纳米颗粒、被单壁碳纳米管深度缠绕其中的石墨烯片和多壁碳纳米管一并除去,且实现单壁碳纳米管纯度高于99%。

3、一种单壁碳纳米管的提纯方法,包括以下步骤:

4、s1、将含有高锰酸钾、浓硫酸、原始单壁碳纳米管原灰的物料混合后,反应,得到反应液;

5、s2、将含有所述反应液、双氧水的物料混合后,微孔滤膜过滤,得到固体;

6、s3、将所述固体水洗至水溶液ph为4~5后,离心分离得到超高纯单壁碳纳米管。

7、可选地,步骤s1中,所述原始单壁碳纳米管原灰中,单壁碳纳米管的纯度为60wt%~95wt%。

8、可选地,所述原始单壁碳纳米管原灰中,无定型碳的含量为0wt%~5wt%。

9、可选地,所述原始单壁碳纳米管原灰中,无定型碳的含量独立地选自0、1wt%、2wt%、3wt%、4wt%、5wt%中的任意值或任意两者之间的范围值。

10、可选地,所述原始单壁碳纳米管原灰中,金属纳米颗粒的含量为0wt%~15wt%。

11、可选地,所述原始单壁碳纳米管原灰中,金属纳米颗粒的含量独立地选自0、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%中的任意值或任意两者之间的范围值。

12、可选地,超高纯单壁碳纳米管的纯度达99wt%~100wt%。

13、可选地,步骤s1中,所述原始单壁碳纳米管原灰中,杂质包括晶型碳球颗粒、多壁碳纳米管、石墨片、石墨烯片、富勒烯球、金属纳米颗粒、金属晶型碳颗粒中的至少一种。

14、可选地,所述金属晶型碳颗粒为包覆有金属纳米颗粒的晶型碳球颗粒。

15、可选地,所述金属晶型碳颗粒碳镶嵌在单壁碳纳米管的交错网格之间和/或与单壁碳纳米管表面黏连和/或与单壁碳纳米管表面相互键合。

16、所述的晶型碳球颗粒包括实心的晶型碳球颗粒和闭合的空心晶型碳球颗粒。

17、所述的金属晶型碳颗粒中金属颗粒的粒径为1nm~100nm;所述的金属晶型碳颗粒中金属颗粒的粒径为3nm~50nm;所述的金属晶型碳颗粒中金属颗粒的粒径为5nm~30nm。

18、所述的金属晶型碳颗粒为2nm~100nm,且其尺寸大于其核心包覆的金属颗粒尺寸。

19、所述的金属晶型碳中晶型碳层厚度至少有1石墨烯片层。

20、所述的金属晶型碳颗粒中晶型碳颗粒的形状可以规则的几何立体形状也可以是不规则的几何立体形状。

21、所述的金属晶型碳颗粒中金属颗粒可以是填充满整个晶型碳球中空空腔,也可以未充满晶型碳球中空空腔。

22、可选地,步骤s1中,所述原始单壁碳纳米管原灰与所述高锰酸钾的质量比为1:1~2。

23、可选地,步骤s1中,所述原始单壁碳纳米管原灰与所述高锰酸钾的质量比独立地选自1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2中的任意值或任意两者之间的范围值。

24、可选地,步骤s1中,所述浓硫酸的浓度为98wt%~100wt%。

25、相对于高锰酸钾的用量,浓硫酸的用量需过量。

26、可选地,所述硫酸的体积与所述高锰酸钾的质量比在75ml/g以上。

27、可选地,所述高锰酸钾与所述原始单壁碳纳米管原灰的质量比为1:1~1:2。

28、可选地,步骤s1中,反应的条件如下:

29、温度为50℃~60℃;

30、时间为2h~3h。

31、可选地,反应在油浴下进行。

32、可选地,步骤s2中,所述双氧水与所述反应液的摩尔比在1以上;

33、所述反应液以其中的二氧化锰来计量,所述双氧水以其中的过氧化氢来计量。

34、可选地,步骤s2中,微孔滤膜过滤还经过盐酸洗涤。

35、可选地,步骤s3中,水洗后,离心,得到上层溶液,再过滤、水洗得到所述超高纯单壁碳纳米管。

36、可选地,水洗过程包括高速离心水洗、过滤水洗、半透膜水洗。

37、所述的高速离心水洗指的是将上述步骤得到单壁碳纳米管固体再倒入到去离子水中充分搅拌后,用离心机高速离心,使得单壁碳纳米管固体完全离心沉降分层后,倒掉上层清液,并继续往离心管中加入去离子水充分搅拌洗涤然后再次离心,分层,倒掉上层清液,如此反复离心洗涤2-3次。

38、可选地,离心的条件如下:

39、转速为5000转/分钟~14000转/分钟;

40、时间为20min~40min。

41、可选地,包括以下步骤:

42、s1、将原始单壁碳纳米管原灰加入含有高锰酸钾、浓硫酸的混合液中,反应,得到反应液;

43、s2、将双氧水加入含有所述反应液、水的混合液中,微孔滤膜过滤,得到固体;

44、s3、将所述固体水洗至水溶液ph为4~5后离心分离得到超高纯单壁碳纳米管。

45、根据本技术的一种实施方式,本发明的方法包括如下步骤:

46、先将高锰酸钾固体加入到过量的浓硫酸溶液反应完全后,再将原始单壁碳纳米管原灰加入到上述溶液中,搅拌均匀后,得到的反应混合液置于50℃~60℃的油浴中持续搅拌反应2h~3h,将反应完的混合液用去离子水稀释,再加入过量双氧水溶液还原除去生成的二氧化锰固体,经过微孔滤膜过滤以及盐酸溶液的洗涤后,得到的固体再用去离子水进行水洗过程以除去溶液中部分杂质离子,水洗至单壁碳纳米管混合水溶液的ph为4~5时,用离心机5000~14000转/分钟离心30分钟后,取出上层均一溶液,再将该溶液过滤去离子水洗收集到的黑色固体为超高纯单壁碳纳米管。

47、本技术能产生的有益效果包括:

48、本技术所提供的一种单壁碳纳米管的提纯方法,该方法可将被晶型碳颗粒包覆的金属纳米颗粒、被单壁碳纳米管深度缠绕其中的石墨烯片和多壁碳纳米管一并除去,且实现单壁碳纳米管纯度高于99%。