一种尾矿石机制砂高强度透水混凝土及其制备方法与流程

本技术涉及混凝土,更具体地说,它涉及一种尾矿石机制砂高强度透水混凝土及其制备方法。

背景技术:

1、近年来,随着国家科技的发展,锂电新能源行业受到广泛的关注,尤其是锂电新能源汽车。锂电新能源汽车的研发和工业化生产离不开锂电池,碳酸锂作为锂电池的重要原料,其需求量不断的增加。碳酸锂主要从锂矿石原料中进行提取,锂矿石主要包括锂辉石、锂云母、磷锂铝石、锂长石等,其中氧化锂含量一般≤10%。提取方法主要包括硫酸盐法、硫酸法、石灰石烧结法等,而无论采用哪种方法,均需要对锂矿石进行破碎、筛分、磁选,此时,不可避免的会产生大量的尾矿石,尾矿石如果采用堆放或填埋的方式,不仅造成资源浪费,而且破坏生态平衡,对环境存在安全隐患。

2、现有技术中,有部分研究者将尾矿石应用于混凝土的制备中,以实现尾矿石的回收利用,降低资源浪费。混凝土的原料一般包括水、水泥、粉煤灰、粗骨料、尾矿石、细骨料、减水剂,将原料经过混料,从而获得混凝土。申请人在实际制备中发现,如果将粗骨料全部替换为尾矿石,虽然能够提高尾矿石的利用率,但是混凝土的强度较差。如果将粗骨料部分替换为尾矿石,获得的混凝土强度仍然欠佳,且随着尾矿石、粗骨料配比的不断增加,强度逐渐降低。因此,如何在保持尾矿石利用率的基础上,增强混凝土强度的技术问题,仍待解决。

技术实现思路

1、为了增加尾矿石利用率,提高透水混凝土的强度,本技术提供一种尾矿石机制砂高强度透水混凝土及其制备方法。

2、第一方面,本技术提供一种尾矿石机制砂高强度透水混凝土,采用如下的技术方案:

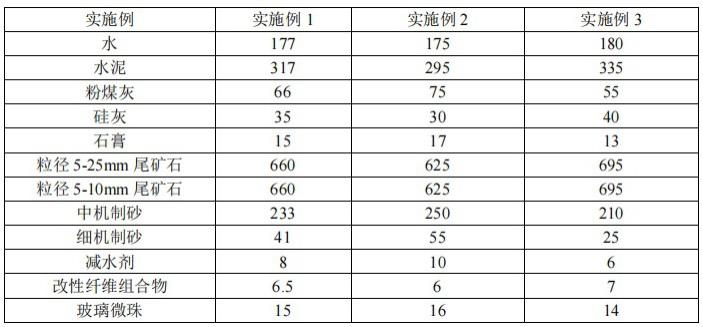

3、一种尾矿石机制砂高强度透水混凝土,其主要由以下重量份的原料制成:水175-180份、水泥295-335份、粉煤灰55-75份、硅灰30-40份、石膏13-17份、粒径5-25mm尾矿石625-695份、粒径5-10mm尾矿石625-695份、中机制砂210-250份、细机制砂25-55份、减水剂6-10份、改性纤维组合物6-7份、玻璃微珠14-16份;

4、所述改性纤维组合物为带双键硅烷偶联剂、1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯对有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维处理获得。

5、将原料中的粗骨料全部替换为尾矿石,增加尾矿石利用率,此时,虽然降低了强度。但是,同步的还对尾矿石、机制砂的级配进行优化,使用粒径5-25mm尾矿石、粒径5-10mm尾矿石、中机制砂、细机制砂。粒径5-25mm尾矿石为连续级配,粒径5-10mm尾矿石为连续级配,中机制砂为粒径0.35-0.5mm机制砂,也为连续级配;细机制砂为粒径0.25-0.35mm机制砂,也为连续级配。此时,透水混凝土中骨料级配为:粒径5-25mm连续级配、粒径5-10mm连续级配、粒径0.35-0.5mm连续级配、粒径0.25-0.35mm连续级配,利用不同粒径尾矿石、机制砂的级配,有效的增加透水混凝土的密实度,增强透水混凝土的机械性能。

6、而且,本技术还在原料中添加纤维组合物,纤维组合物为有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维,并利用三者之间的协同增效,显著增加透水混凝土的抗压强度、抗折强度以及抗冻性。由于尾矿石自身具有良好的透水性,且尾矿石作为透水混凝土骨架的主要原料,其能够在透水混凝土中形成良好的连通孔隙,从而使得纤维组合物对透水混凝土透水系数影响不大。进一步的,相比在原料中添加乳液或可再分散乳胶粉而言,本技术采用对纤维组合物进行接枝改性,能够避免乳液或可再分散乳胶粉对连通孔隙堵塞的影响。本技术中,利用带双键硅烷偶联剂、1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯对其进行处理,使纤维组合物的表面含有磺酸基、烯酰氧基、氨基、硅烷氧基等,且,磺酸基带有正电荷、氨基带有负电荷,通过其之间的相互配合,利用改性纤维组合物表面的亲水基团,有效增强纤维组合物和原料之间的结合强度,提高纤维组合物的使用效果,不仅弥补了尾矿石带来强度降低的影响,甚至提高了透水混凝土的强度。与此同时,在原料中还添加了玻璃微珠,利用玻璃微珠增加原料的流动性,降低改性纤维组合物对原料流动性的影响。

7、本技术的高强度透水混凝土,从尾矿石利用率、透水性、机械强度、流动性出发,通过多角度多方面的相互配合,使高强度透水混凝土28d抗压强度>45mpa、抗折强度>7mpa、透水系数>4mm/s、50次冻融循环抗压强度损失率<5%,具有高尾矿石利用率、高机械强度、优良透水性、高抗冻性的优点,满足市场需求,适用于工业化批量生产。

8、可选的,所述改性纤维组合物采用以下方法制备:

9、s1、在乙腈中加入1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯,搅拌处理10-15h,静置处理30-40h,过滤,洗涤,烘干至恒重,获得预制物;

10、s2、在温度为50-60℃下,于无水乙醇中加入有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维混合,然后加入带双键硅烷偶联剂、预制物、有机过氧化物,搅拌处理30-50min,过滤,洗涤,烘干至恒重,获得改性纤维组合物。

11、通过采用上述技术方案,1,3-丙烷磺酸内酯中含有磺酸内酯基,2-(二甲氨基)乙基丙烯酸酯中含有双键、二甲氨基。待将1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯混合后,1,3-丙烷磺酸内酯开环并和2-(二甲氨基)乙基丙烯酸酯中的二甲氨基反应,且获得预制物。此时,预制物中含有双键、磺酸基、烯酰氧基、氨基。

12、利用有机过氧化物对有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维表面进行氧化,且形成活性位点。然后利用带双键硅烷偶联剂、预制物进行处理,带双键硅烷偶联剂、预制物中的双键打开并接枝到活性位点处,从而获得改性纤维组合物。此时,改性纤维组合物中接枝硅烷偶联剂、预制物,且使其表面含有磺酸基、烯酰氧基、氨基、硅烷氧基等,显著提高纤维组合物的使用效果,也增强高强度透水混凝土的性能。

13、可选的,所述有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维的重量配比为(30-40):(5-7):(5-7);

14、所述有机仿钢纤维、带双键硅烷偶联剂、1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯的重量配比为(30-40):(13-15):(5-7):(6-8)。

15、通过采用上述技术方案,对有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维的重量配比进行优化,增强纤维之间的相互作用。还对有机仿钢纤维、带双键硅烷偶联剂、1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯的重量配比进行优化,增强纤维组合物的改性,提高纤维组合物的使用效果。

16、可选的,所述有机过氧化物的使用量为有机仿钢纤维总量的0.6-0.9wt%。对有机过氧化物的使用量进行优化,使有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维表面具有充足的活性位点,便于带双键硅烷偶联剂、预制物的接枝。

17、进一步的,步骤s1中,乙腈、1,3-丙烷磺酸内酯的重量配比为(35-45):(5-7)。在一个实施例中,乙腈、1,3-丙烷磺酸内酯的重量配比为20:3,其也可以根据需要将配比调整为7:1、5:1、9:1、45:7中的一种。

18、步骤s2中,无水乙醇、有机仿钢纤维的重量配比为(900-1100):(30-40)。在一个实施例中,乙腈、1,3-丙烷磺酸内酯的重量配比为500:17,其也可以根据需要将配比调整为30:1、45:2、110:3、55:2中的一种。

19、可选的,所述有机仿钢纤维的平均长度为20-30mm、平均直径为0.8-1.0mm;

20、所述聚丙烯网状纤维的平均长度为12-20mm、平均直径为0.06-0.1mm;

21、所述聚丙烯束状绞联纤维的平均长度为40-50mm、平均直径为0.2-0.4mm。

22、通过采用上述技术方案,对有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维的性能参数进行优化,提高纤维之间的相互作用,增强透水混凝土的抗压强度、抗折强度。

23、可选的,所述有机过氧化物为过氧化二叔丁酯、过氧化二苯甲酰、过氧化甲基乙基酮中的一种或几种。

24、可选的,带双键硅烷偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷中的一种或几种。

25、通过采用上述技术方案,对有机过氧化物、带双键硅烷偶联剂进行优化,便于有机过氧化物、带双键硅烷偶联剂的选择。

26、可选的,粒径5-25mm尾矿石为锂尾矿、铁尾矿、锑尾矿中的一种或几种;粒径5-10mm尾矿石为锂尾矿、铁尾矿、锑尾矿中的一种或几种;

27、中机制砂为玄武岩机制砂、花岗岩机制砂、流纹岩机制砂、河卵石机制砂中的一种或几种;细机制砂为玄武岩机制砂、花岗岩机制砂、流纹岩机制砂、河卵石机制砂中的一种或几种。

28、锂尾矿、铁尾矿、锑尾矿具有良好的透水性,玄武岩、花岗岩、流纹岩、河卵石具有良好的强度。对粒径5-25mm尾矿、粒径5-10mm尾矿石的来源进行优化,使透水混凝土保持良好的透水性。对中机制砂、细机制砂的来源进行优化,不仅增加透水混凝土的密实度,而且有效的增加透水混凝土的强度,提高透水混凝土的机械性能。

29、可选的,所述水泥为普通硅酸盐水泥;所述减水剂为聚羧酸减水剂;所述粉煤灰为i级粉煤灰。

30、第二方面,本技术提供一种上述所述的尾矿石机制砂高强度透水混凝土的制备方法,采用如下的技术方案:

31、一种上述所述的尾矿石机制砂高强度透水混凝土的制备方法,包括如下步骤:将粒径5-25mm尾矿石、粒径5-10mm尾矿石、中机制砂、细机制砂混合,加入改性纤维组合物混合,加入水泥、粉煤灰、硅灰、石膏、玻璃微珠混合,加入水、减水剂混合,获得高强度透水混凝土。

32、通过采用上述技术方案,分步骤对原料进行混合,且最后加入水、减水剂,增强原料混料均匀性,便于高强度透水混凝土的制备。

33、综上所述,本技术至少具有以下有益效果:

34、1、本技术的尾矿石机制砂高强度透水混凝土,在将粗骨料全部替换为尾矿石,保持尾矿石高利用率的基础上。进一步对尾矿石、机制砂进行级配,增加透水混凝土的致密性,同步还添加改性纤维组合物,利用带双键硅烷偶联剂、1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯对有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维进行接枝处理,不仅弥补了尾矿石带来强度降低的影响,甚至提高了透水混凝土的强度。使高强度透水混凝土28d抗压强度>45mpa、抗折强度>7mpa、透水系数>4mm/s、50次冻融循环抗压强度损失率<5%,具有高尾矿石利用率、高机械强度、优良透水性、高抗冻性的优点,满足市场需求,适用于工业化批量生产。

35、2、本技术的改性纤维组合物制备方法中,首先通过1,3-丙烷磺酸内酯、2-(二甲氨基)乙基丙烯酸酯反应获得预制物,之后利用有机过氧化物对有机仿钢纤维、聚丙烯网状纤维、聚丙烯束状绞联纤维表面进行氧化,且形成活性位点,然后通过带双键硅烷偶联剂、预制物于活性位点进行接枝,使纤维组合物表面接枝磺酸基、烯酰氧基、氨基、硅烷氧基等,显著提高纤维组合物的使用效果,也增强高强度透水混凝土的抗压强度、抗折强度以及抗冻性。

- 还没有人留言评论。精彩留言会获得点赞!