一种全掺氟母管、全掺氟毛细管及其制备方法与流程

本发明属于光纤,更具体地,涉及一种全掺氟母管、全掺氟毛细管及其制备方法。

背景技术:

1、光纤激光器具有转换效率高、光束质量好、结构紧凑以及维护方便等优点,随着高功率、高亮度ld和双包层光纤制造工艺的发展,光纤激光器输出功率不断提高,目前单根单模光纤激光器输出功率已经达到万瓦级,并且存在一定的提升空间。然而由于热损伤、非线性效应、光纤端面损伤、热透镜效应等因素的制约,单根单模光纤激光器的输出功率不可能无限提升。由于继续提升单个光纤激光器的输出功率变得越来越困难,更多的人意识到只有通过光纤激光合成技术才能突破单根光纤激光器的功率提升瓶颈。其中,基于光纤功率合束器的光纤激光合成技术可以实现全光纤化,具有结构紧凑、可靠性高、成本低、稳定性良好等优势,目前被广泛应用于大功率全光纤激光器系统中。基于高功率光纤激光的核心元器件,攻克光纤功率合束器的关键技术,实现高效率、高功率及高光束质量的光纤功率合束器研制,已成为当今光纤激光领域亟需解决的关键问题。

2、在实现光纤功率合束器的制作过程中,熔融光纤束的组束拉锥是比较关键的一步,目前熔锥光纤束的制作方法主要包括扭转法和套管法两种。扭转法是指在完成对输入光纤组束之后,通过扭转的方法使光纤与光纤之间紧贴在一起,再对光纤进行加热拉锥,从而得到熔锥光纤束。对熔锥光纤束进行切割并与输出光纤熔接,就得到了扭转法制作的光纤功率合束器。套管法是指在输入光纤组束的过程中,将输入光纤的全部裸纤区域和部分带涂覆层的区域一起插入内径略大于光纤束等效直径的玻璃管里,然后将玻璃管和其内的光纤束一起拉锥得到熔锥光纤束,再对熔锥光纤束进行切割并与输出光纤熔接,就得到了套管法制作的光纤功率合束器,此方法中所使用的掺氟套管的参数对于后续步骤的操作具有重要的影响。

3、现有研究,例如cn111995231a中提出一种合束器用深掺氟毛细管拉制设备及方法,该专利中只提出了深掺氟毛细管的拉制设备和方法,对于掺氟毛细管的折射率剖面没有相关描述,而掺氟毛细管的折射率分布对合束器的性能有直接的影响。如何设计掺氟母管、掺氟毛细管以提高合束器的性能是本领域需要解决的技术问题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种全掺氟母管、全掺氟毛细管及其制备方法,本发明提供的掺氟母管和掺氟毛细管均为全掺氟结构,即母管和毛细管均不含有纯二氧化硅层,整个母管和毛细管均为全氟掺杂。掺氟二氧化硅层可形成用于制备合束器的低折射率包层,应用全内反射原理提高合束器的束光能力,降低光纤传能过程的损耗。本发明制备的全掺氟毛细管将掺氟宽度最大化,而掺氟宽度越宽,越有利于提升合束器的束光能力,因此本发明能够有效减小合束器的损耗,提高合束器的性能。

2、第一方面,本发明提供一种全掺氟母管的制备方法,包括以下步骤:

3、采用等离子体气相沉积法,在纯二氧化硅层的内壁或外表面沉积掺氟层;

4、去除所述纯二氧化硅层,得到仅由所述掺氟层构成的全掺氟母管。

5、优选的,沉积所述掺氟层时,通过调节原料气体的流量,调节所述掺氟层的相对折射率;

6、所述原料气体包括四氯化硅、氧气、硼和氟利昂;通过增加硼或氟利昂的流量,能够降低所述掺氟层的相对折射率;通过增加四氯化硅的流量,能够提高所述掺氟层的相对折射率。

7、优选的,所述掺氟层的折射率剖面为渐变掺杂与阶跃掺杂组成的混合多层掺氟结构、全掺氟的均匀掺杂结构、多层阶跃掺氟结构、渐变掺氟结构中的一种。

8、优选的,沉积所述掺氟层后,还包括对所述掺氟层进行抛光处理;

9、通过酸液腐蚀、机械打磨或机械钻孔的方式去除所述纯二氧化硅层。

10、优选的,得到的所述全掺氟母管的外径为20-60mm,管厚为2-25mm。

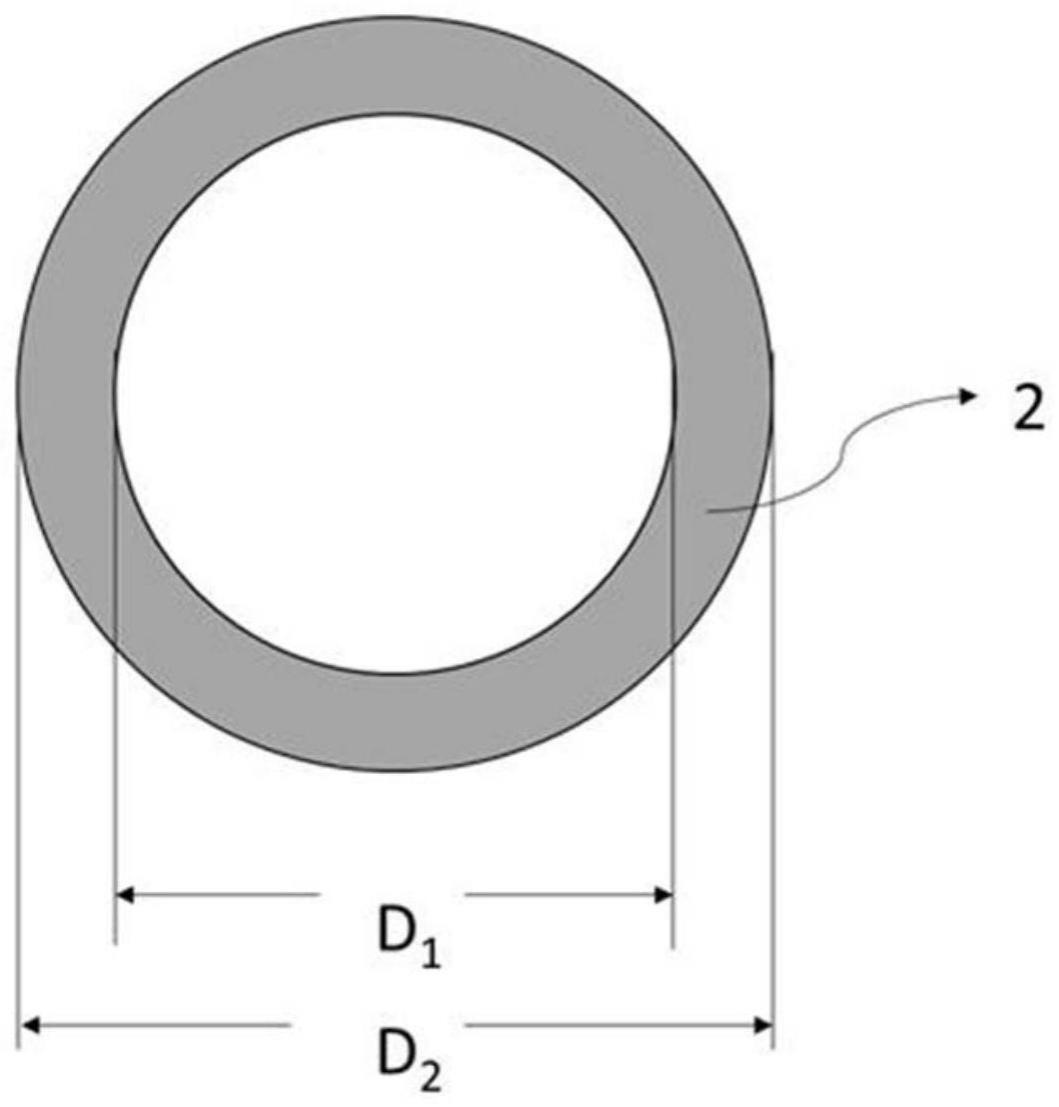

11、第二方面,本发明提供一种全掺氟母管,全掺氟母管具有圆形管状横截面,所述全掺氟母管仅由掺氟层构成;所述全掺氟母管采用上述的全掺氟母管的制备方法制备得到。

12、第三方面,本发明提供一种全掺氟毛细管的制备方法,包括以下步骤:

13、采用等离子体气相沉积法,在纯二氧化硅层的内壁或外表面沉积掺氟层;

14、去除所述纯二氧化硅层,得到仅由所述掺氟层构成的全掺氟母管;

15、将所述全掺氟母管加热至软化温度,拉制得到全掺氟毛细管。

16、优选的,所述软化温度为1700~1850℃;拉制过程中在拉丝炉的下方引入惰性气体,使炉内气流由下至上流动。

17、优选的,拉制过程中,通过调节所述全掺氟母管内的气压,控制所述全掺氟毛细管的内外径比达到目标值;

18、通过向所述全掺氟母管内通入气体,使所述全掺氟母管内维持微正压,能够控制所述全掺氟毛细管的内外径比相比于所述全掺氟母管的内外径比维持一致或有所增大;所述微正压的取值范围为[0,500pa];

19、通过在所述全掺氟母管内进行抽真空,使所述全掺氟母管内维持微负压,能够控制所述全掺氟毛细管的内外径比相比于所述全掺氟母管的内外径比有所减小;所述微负压的取值范围为[-500pa,0)。

20、第四方面,本发明提供一种全掺氟毛细管,采用上述的全掺氟毛细管的制备方法制备得到,全掺氟毛细管的外径为0.2~4mm,内外径比为0.2~0.8。

21、优选的,所述全掺氟毛细管的最大数值孔径namax为0.15~0.35。

22、优选的,所述全掺氟毛细管的相对折射率分布为下述四种情况中的一种:

23、从所述全掺氟毛细管的外壁往内依次为渐变折射率分布和水平折射率分布,渐变折射率分布的最大相对折射率差的取值范围为-0.1%~-0.54%,渐变折射率分布的最小相对折射率差与水平折射率分布的相对折射率差相同,水平折射率分布的相对折射率差的取值范围为-0.54%~-2.94%;

24、从所述全掺氟毛细管的外壁往内为水平折射率分布,其相对折射率差的取值范围为-0.54%~-2.94%;

25、从所述全掺氟毛细管的外壁往内为多层的水平折射率分布,形成多层阶跃掺氟结构;多层的水平折射率分布对应的最大相对折射率差的取值范围为-0.1%~-0.54%,多层的水平折射率分布对应的最小相对折射率差的取值范围为-0.54%~-2.94%;

26、从所述全掺氟毛细管的外壁往内为渐变折射率分布,渐变折射率分布的最大相对折射率差的取值范围为-0.1%~-0.54%,渐变折射率分布的最小相对折射率差的取值范围为-0.54%~-2.94%。

27、本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

28、本发明首先制备出两层结构的母管,母管的外层为纯二氧化硅层、内层为掺氟层,或者母管的内层为纯二氧化硅层、外层为掺氟层;然后将纯二氧化硅层去除,只留下掺氟层,即得到全掺氟母管。而后通过将全掺氟母管加热至软化温度,拉制出全掺氟毛细管。本发明得到的上述掺氟结构将掺氟宽度最大化,可形成用于制备合束器的低折射率包层,能够降低光纤传能过程的损耗,提升合束器的束光能力。

- 还没有人留言评论。精彩留言会获得点赞!