半分别粉磨生产水泥的方法与流程

本发明涉及建筑材料生产,具体涉及一种可以降低熟料用量,充分发挥熟料活性的生产水泥的工艺方法。

背景技术:

1、熟料的掺加量在水泥中对强度起关键作用,也是水泥中成本最高的配料成分,所以,要在保证水泥强度的前提下尽量减少熟料的掺加量,不仅能够减少碳排放,也是降低水泥生产成本的主要措施。

2、目前传统的(熟料+石膏+混合材料)混合粉磨生产水泥过程中,各种易磨性不同的物料混合在一起通过辊压机挤压后送入球磨机进行粉磨,然后经过选粉机筛选后合格的成品进入成品库,不合格的再返回磨机研磨,直至细度或比表面积合格被选出。这种混合粉磨的生产方式,最大的弊端就是把易磨性不同物料混在一起进行粉磨。难磨的熟料粉磨不到最佳的颗粒级配影响水泥强度,有些易磨性好的物料就会被粉磨的过细,产生过粉磨现象,大部分是易磨性较好的混合材,虽然比表面积比较高,但是都是由混合材过粉磨而产生的假性比表面积,混合材在水泥中的活性要比熟料低得多,所以,混合粉磨虽然把比表面积控制的较高,但是,真正发挥活性的熟料细粉并不多,为了使水泥强度符合国家标准,熟料掺加量多,水泥生产成本过高,

3、分别粉磨(矿渣分别粉磨+熟料分别粉磨)这个概念,在水泥粉磨系统早有应用,是开路磨年代的主要增效措施之一。后来,由于选粉机的出现,特别是辊压机的出现,直至发展到目前的(辊压机+球磨机)联合粉磨系统,分别粉磨系统受设备点多、投资大的限制及粉磨后各种物料粉混合掺加达不到有效的均化,造成水泥质量波动很大,现在很少采用。

4、因此,需要一种能充分激发熟料活性,使熟料颗粒更多参加水化的粉磨方式,以减少熟料用量,达到生产的水泥颗粒级配更为合理。

技术实现思路

1、本发明提供一种充分发挥熟料活性的水泥优化粉磨方法。先把熟料单独粉磨成熟料粉后,再把熟料粉精细化调配和其他混合材一起生产水泥的半分别粉磨工艺,用这种方法生产水泥时,在提高台时(降低电耗)、降料耗(减少熟料消耗)效果明显。这种半分别粉磨熟料加熟料粉精细化配料生产水泥的工艺,充分发挥出熟料的水化活性,优化了水泥的颗粒级配,降低熟料用量,显著提高水泥强度。

2、为实现上述目的,本发明提供以下技术方案:

3、熟料粉的生产,其制备包括下述重量份的原材料:水泥熟料95份、石膏5份。

4、进一步,水泥的生产包括下述重量份的原材料:熟料粉20-30份、水泥熟料50-40份、粉煤灰5份、石灰石5份、炉渣15份、石膏5份。

5、以上所述的熟料粉中,钙氧化物质量百分百比为61-65%;

6、硫氧化物质量百分比为2.2-2.4%;

7、镁氧化物质量百分比为4%。

8、进一步的,所述的水泥熟料为通用硅酸盐水泥熟料。

9、进一步的,所述的粉煤灰中:硅氧化物的质量百分比为45-50%;

10、铝氧化物的质量百分比为25-35%。

11、进一步的,所述的石灰石中:钙氧化物的质量百分比为45-55%。

12、进一步的,所述的炉渣中:硅氧化物的质量百分比为40-50%。

13、进一步的,所述的石膏为天然石膏、脱硫石膏、钛石膏的一种。

14、本发明提供的熟料粉生产和调配掺加生产水泥的工艺方法,具体包括以下步骤:

15、熟料粉的生产步骤:将水泥熟料和石膏按质量百分比95:5混合粉磨,制得熟料细粉,控制熟料粉细度≤2(45μm筛余),比表面积≥400㎡/㎏;

16、调配生产水泥的步骤:将水泥熟料、石灰石、炉渣和粉煤灰一起混合粉磨,熟料粉通过流体计量称在水泥磨尾添加,质量百分比为:熟料(40-50%):熟料粉(30-20%):石灰石(5%):炉渣(15%):粉煤灰(5%):石膏(5%)。其中,混合粉磨的物料控制细度≤7(45μm筛余),比表面积280-300㎡/㎏,最终生产出来的水泥成品控制细度≤5(45μm筛余),比表面积350-380㎡/㎏。

17、以上所述掺加熟料粉调配制得的水泥需水量为26-28%,初凝时间为120-130分钟,终凝时间为270-300分钟,安定性合格,3天和28天抗折强度分别大于6mpa和8mpa,3天和28天抗压强度分别大于30mpa和55mpa。

18、基于上述调配生产水泥的工艺方法,可以实现以下技术效果:

19、与其他粉磨技术相比,通过我们这种半分别粉磨熟料+熟料粉精细化配料生产工艺生产的水泥,可以达到集中最优势的熟料,发挥最重要的作用。在消耗相同熟料的基础上,能够充分激发熟料的活性,使成本最高的熟料微粉都集中在水泥性能最关键的3-32μm,其他混合材微粉分布在更广泛的组态中。通过熟料粉性能的发挥,可以显著提高水泥早期强度,强度发展潜力大,后期强度稳定。

20、在相同粉磨条件下,可以降低熟料消耗,提高台时。由于熟料粉和其他物料达到的最佳颗粒分布,对混合材的填充效应和潜在活性都能充分发挥,使混合材的掺加量大幅增加,对提高水泥厂的综合效益有着重要意义。

21、这种半分别粉磨熟料粉的工艺生产出来的熟料粉,还可以带动熟料销售模式的转变,以往熟料的销售但是直接卖熟料颗粒,利用熟料散装装车,卡车运输的方式进行转运,这种销售方式首先对环境保护不利,在装车时,大量的熟料微粉会到处飘散,污染环境,卡车在运输途中也不可避免的会出现扬尘,抛洒等环保问题。直接出售熟料粉可以带动环境保护,避免环境污染。

22、使用这种半分别粉磨熟料粉工艺,可以直接出售熟料粉作为公司的一项赢利点,集中粉磨熟料,无论电耗还是质量都比客户购买熟料后再进行粉磨要节约资源,节省成本。这种生产工艺带来的节能减排和资源综合利用优势,或许可以成为水泥粉磨工艺研究的另一个方向。

23、实施方式

24、为使本发明的目的、技术方案、优点更加明确清楚,下面将对本发明的技术方案进行详细的描述,同时将和以往水泥粉磨方式的效果进行对比。

25、实施例1

26、将水泥熟料和石膏按质量百分比95%:5%混合进行粉磨,制得熟料粉,熟料粉细度1.3(45μm筛余),比表面积430㎡/㎏;将40份水泥熟料、5份石灰石、5份粉煤灰、15份炉渣、5份石膏混合进行粉磨,制得水泥细度7.5,比表面积305㎡/㎏,30份的熟料粉通过磨尾斜槽添加,均化后制得优化成品水泥。通过添加熟料粉生产出的成品水泥细度5.3,比表面积378㎡/㎏。

27、对比例1

28、按传统水泥生产工艺(熟料+混合材混合粉磨),将68.5份水泥熟料、5份石灰石、5份粉煤灰、15份炉渣、6.5份石膏混合进行粉磨,制得成品水泥细度5.5,比表面积341㎡/㎏。

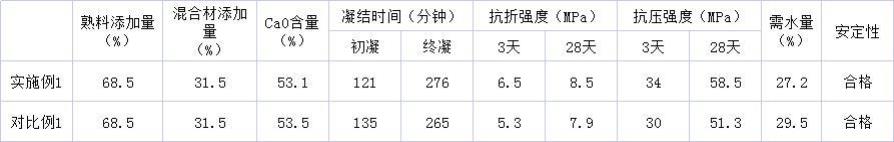

29、表1.实施例1和对比例1所制得水泥的原材料配比和物理性能

30、

31、从表1可知,原材料和配比相同的情况下,通过调配添加熟料粉可以充分激发熟料的水化活性,颗粒级配更合理,3天和28天强度都比传统粉磨方式制得的水泥性能要优良。

32、实施例2

33、将水泥熟料和石膏按质量百分比95%:5%混合进行粉磨,制得熟料粉,熟料粉细度1.5(45μm筛余),比表面积435㎡/㎏;将35.5份水泥熟料、5份石灰石、9.5份粉煤灰、15份炉渣、5份石膏混合进行粉磨,制得水泥细度7.2,比表面积313㎡/㎏,30份的熟料粉通过磨尾斜槽添加,均化后制得优化成品水泥。通过添加熟料粉生产出的成品水泥细度5.5,比表面积383㎡/㎏。

34、对比例2

35、按传统水泥生产工艺(熟料+混合材混合粉磨),将69份水泥熟料、5份石灰石、5份粉煤灰、14.5份炉渣、6.5份石膏混合进行粉磨,制得成品水泥细度5.8,比表面积348㎡/㎏。

36、表2.实施例2和对比例2所制得水的原材料配比和物理性能

37、

38、从表2可知,粉磨至相同强度的成品水泥,通过调配添加熟料粉的生产方式熟料添加量比传统粉磨方式少5%,混合材的掺加量比传统粉磨方式多添加5%,本发明可以降低熟料用量,增加混合材的添加量,从而降低水泥生产成本。

39、以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何通过粉磨熟料粉,进而添加熟料粉生产成品水泥的生产方式都应涵盖在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!