液磷生产系统、黄磷炉气处理系统以及磷酸生产方法与流程

本发明涉及黄磷和磷酸的,具体而言,涉及液磷生产系统、黄磷炉气处理系统以及磷酸生产方法。

背景技术:

1、湿法制磷酸工艺利用硫酸分解磷矿石得到稀磷酸和以caso4·nh2o为主体的固体废渣(简称磷石膏),产品磷酸中p2o5浓度一般为25~35%。这种工艺的主要缺点:一是需要耗用大量的硫酸;二是产生大量有害废渣磷石膏(每生产一吨磷酸一般产生4~5吨磷石膏),磷石膏中夹带的硫酸、磷酸和可溶性氟化物均溶于水,自然堆放后被雨水冲刷,对环境(土壤和水源)造成严重污染;三是产品磷酸的杂质含量较高,一般只用于生产肥料;四是因产品浓度低导致磷酸运输成本高。

2、由于湿法制磷酸工艺存在的上述问题,目前主要使用的磷酸制法为热法制磷酸工艺和窑法磷酸工艺,这两种工艺均以磷矿、硅石和碳质还原剂为原料。

3、热法制磷酸工艺首先在电炉中将磷矿石中的磷以单质磷蒸气的形式还原出来和将碳质还原剂转化为co,然后将排出电炉的以单质磷蒸气和co为主的气体洗涤降温,使单质磷蒸气被冷却成固体与气相分离,得到产品黄磷,产品黄磷加热为液相后在水化塔中与通入的空气发生氧化燃烧反应,得到磷酸酐p2o5,再用水吸收得到磷酸。

4、窑法磷酸又称为kpa法,该方法在回转窑中进行,首先将磷矿石中的磷首先以单质磷蒸气的形式还原挥发出来,然后单质磷蒸气再在窑的中部空间被通入的空气氧化成五氧化二磷,最后得到含有五氧化二磷的窑气,窑气再经洗涤除尘后被吸收为磷酸。

5、热法制磷酸工艺虽然不会产生大量的废渣,但是电炉排出的气体中含有大量的粉尘,磷蒸气的冷凝温度低,洗涤降温会导致单质磷蒸气冷凝后与粉尘融为一体,严重影响黄磷品质。而窑法磷酸工艺虽然节约了大量的电能,但是回转窑中存在大量的粉尘,这些粉尘严重影响磷蒸气的氧化反应,并且,虽然五氧化二磷蒸气的冷凝温度较高,但是对窑气进行洗涤降温除尘不仅同样会导致部分五氧化二磷蒸气冷凝,而且洗涤除尘效果差,洗涤后的气体中仍然具有较多的粉尘,也不能得到高纯度的磷酸。

6、为此,本技术的申请人提出了申请号为2020106145565、名称为高纯磷酸的生产系统以及生产方法的专利申请,通过第一过滤单元对第二气体中的粉尘进行物理拦截,获得高浓度和高纯度的磷蒸气,再对该磷蒸汽进行氧化和吸收,即可获得高纯磷酸。但是,实践中发现,炉气中存在的水分、酸性成分在通过第一过滤单元时易发生结露、吸附或相变,从而造成过滤困难。当采用热法制磷酸工艺处理磷蒸汽时,水化吸收后的尾气通常采用碱洗塔进行处理,碱液投入量大,尾气处理成本高。

技术实现思路

1、本发明的主要目的在于提供液磷生产系统、液磷处理系统、黄磷炉气处理系统和磷酸生产方法,以解决现有技术中炉气处理困难及尾气处理成本高的技术问题。

2、为了实现上述目的,本发明首先提供了液磷生产系统,技术方案如下:

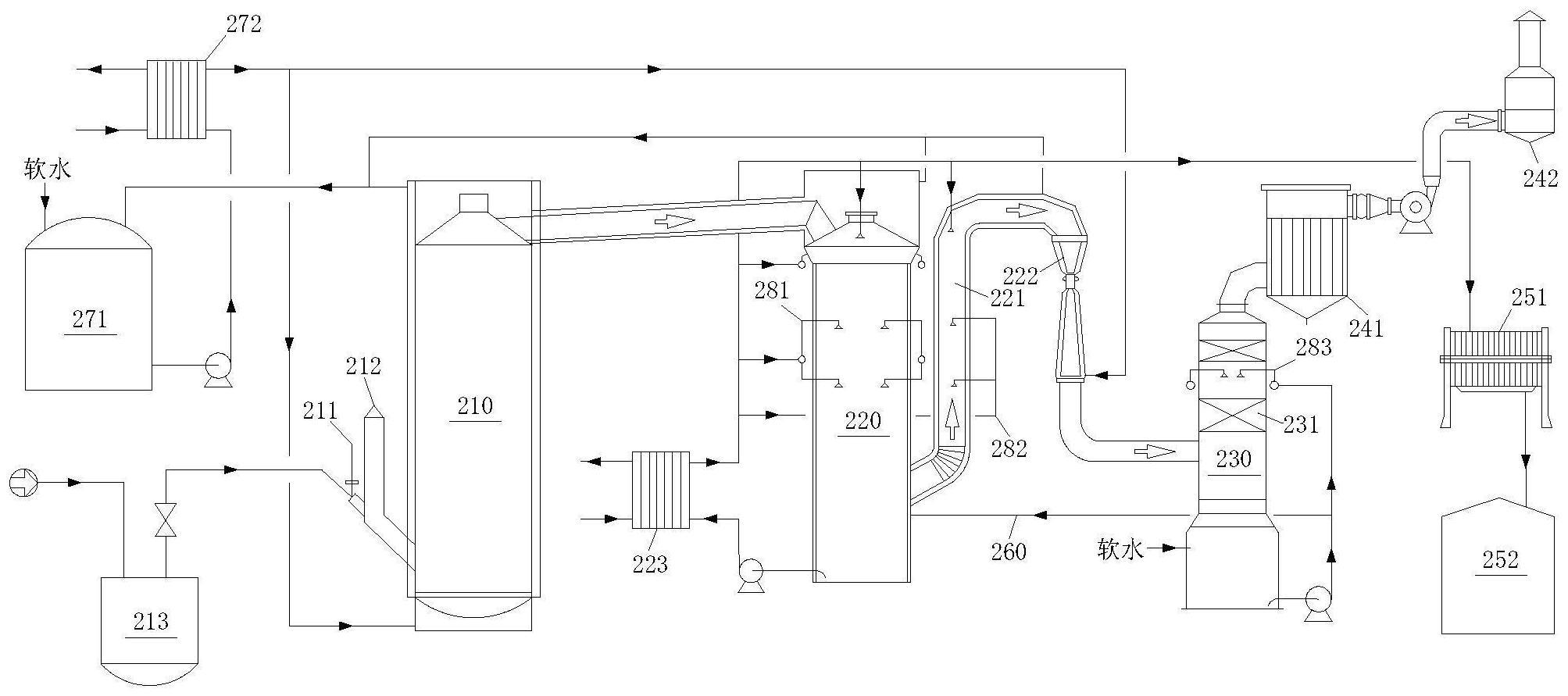

3、液磷生产系统,用于对黄磷电炉炉气进行处理并输出液磷,包括:加热装置,用于对炉气进行加热处理,输出加热气;加料装置,用于向加热气中输入调质粉末,输出混合气;所述调质粉末包括用于吸收加热气中的水分、酸性成分的无机氧化物粉末;过滤装置,用于对混合气进行气固分离处理,输出洁净气;冷凝装置,用于使洁净气中的磷蒸汽冷凝为液磷。

4、作为上述液磷生产系统的进一步改进:所述加热装置包括一级加热器和二级加热器,所述炉气中的部分颗粒物在一级加热器中自然沉降至灰罐中。

5、作为上述液磷生产系统的进一步改进:炉气的温度为130~170℃;所述一级加热器将炉气加热至170~210℃;所述二级加热器将炉气加热至200~240℃。

6、作为上述液磷生产系统的进一步改进:所述调质粉末包括cao粉末和sio2粉末。

7、作为上述液磷生产系统的进一步改进:所述cao粉末和sio2粉末的质量比为(2~4):1。

8、为了实现上述目的,本发明其次了液磷处理系统,技术方案如下:

9、液磷处理系统,包括:燃烧塔,用于使液磷氧化燃烧生成p2o5,输出第一气体;水化塔,用于使第一气体中的p2o5水化反应生成h3po4,输出第二气体和第一酸液;吸收塔,用于吸收第二气体中的p2o5,输出第三气体和第二酸液;尾气处理组件,用于对第三气体进行处理并排放尾气;过滤组件,用于对部分第一酸液进行过滤并输出成品磷酸;回流机构,所述回流机构用于使部分第二酸液流入水化塔中作为吸收剂使用。

10、作为上述液磷处理系统的进一步改进:还包括压缩空气泵,所述压缩空气泵用于将液磷雾化并将雾化的液磷输入到燃烧塔中。

11、作为上述液磷处理系统的进一步改进:还包括二次空气泵,所述二次空气泵用于向燃烧塔内输入二次空气。

12、作为上述液磷处理系统的进一步改进:还包括第一换热器,所述第一换热器用于对第一酸液进行降温处理。

13、作为上述液磷处理系统的进一步改进:还包括第一喷淋机构,所述第一喷淋机构用于使部分第一酸液喷淋进入水化塔中作为吸收剂使用。

14、作为上述液磷处理系统的进一步改进:还包括第二喷淋机构,所述第二喷淋机构用于使部分第二酸液喷淋进入吸收塔中作为吸收剂使用。

15、作为上述液磷处理系统的进一步改进:第一气体从水化塔的上方进入,第二气体从水化塔的下方排出后再经上升管道流入吸收塔;还包括设于上升管道和吸收塔之间的文丘里管。

16、作为上述液磷处理系统的进一步改进:还包括第三喷淋机构,所述第三喷淋机构用于使部分第一酸液喷淋进入上升管道中作为吸收剂使用;还包括冷却水循环机构,用于使冷却水在燃烧塔和文丘里管之间的夹套内流动;上升管道管径大于吸收塔的进气管管径。

17、作为上述液磷处理系统的进一步改进:所述尾气处理组件包括依次对第三气体进行处理的除雾器和分离器;所述过滤组件包括板框过滤器、金属滤芯过滤器、陶瓷滤芯过滤器中的任意一种。

18、为了实现上述目的,本发明进一步提供了黄磷炉气处理系统,技术方案如下:

19、黄磷炉气处理系统,包括上述的液磷生产系统和/或液磷处理系统。

20、为了实现上述目的,本发明还提供了磷酸生产方法,技术方案如下:

21、磷酸生产方法,采用上述的黄磷炉气处理系统。

22、首先,本发明的液磷生产系统通过向炉气中加入调质粉末对炉气中的水分、酸性成分进行吸收,同时抑制副反应的发生,有效防止过滤介质发生糊膜、吸附或相变,从而延缓过滤介质堵塞,显著降低运行成本。其次,本发明的液磷处理系统采用吸收塔对水化吸收后的尾气进行处理并将吸收后的第二酸液作为水化塔吸收剂使用,既回收了酸资源,又减少了碱液使用,显著降低了尾气处理成本。上述的液磷生产系统和液磷处理系统具有非常简单的构造,所组成的黄磷炉气处理系统能够直接将黄磷电炉炉气转化为高纯磷酸,且能耗低,绿色环保,经济效益高,因此本发明的液磷生产系统、液磷处理系统、黄磷炉气处理系统和磷酸生产方法具备极强的实用性。

23、下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!