一种含纳米复相超高温陶瓷内涂层的C/C-UHTCs复合材料及其制备方法

本发明属于陶瓷复合材料制备,具体涉及一种含纳米复相超高温陶瓷内涂层的c/c-uhtcs复合材料及其制备方法。

背景技术:

1、具有高升阻比和强机动性的高超声速飞行器是未来空天飞行器的发展方向之一。在这类航空航天的飞行器发展过程中,高超声速飞行器的舵翼前缘及固发火箭发动机喉衬面临两个严峻的材料挑战。两者都要求具有极端环境的抵抗力。

2、不同在于,前者要求在更宽温领域具有耐氧化抗烧蚀性能,而后者则强调在高燃冲压条件下具有抵抗机械冲刷和热冲击能力。c/c-uhtcs复合材料具有优异的抗烧蚀性能、良好的中低温抗氧化性能以及优异的高温力学性能,能够一定程度满足高超声速飞行器的材料性能要求。但这种材料也具有局限性,例如,pyc-uhtcs界面属于高反应性、低防护的烧蚀薄弱区,易优先被侵蚀破坏。

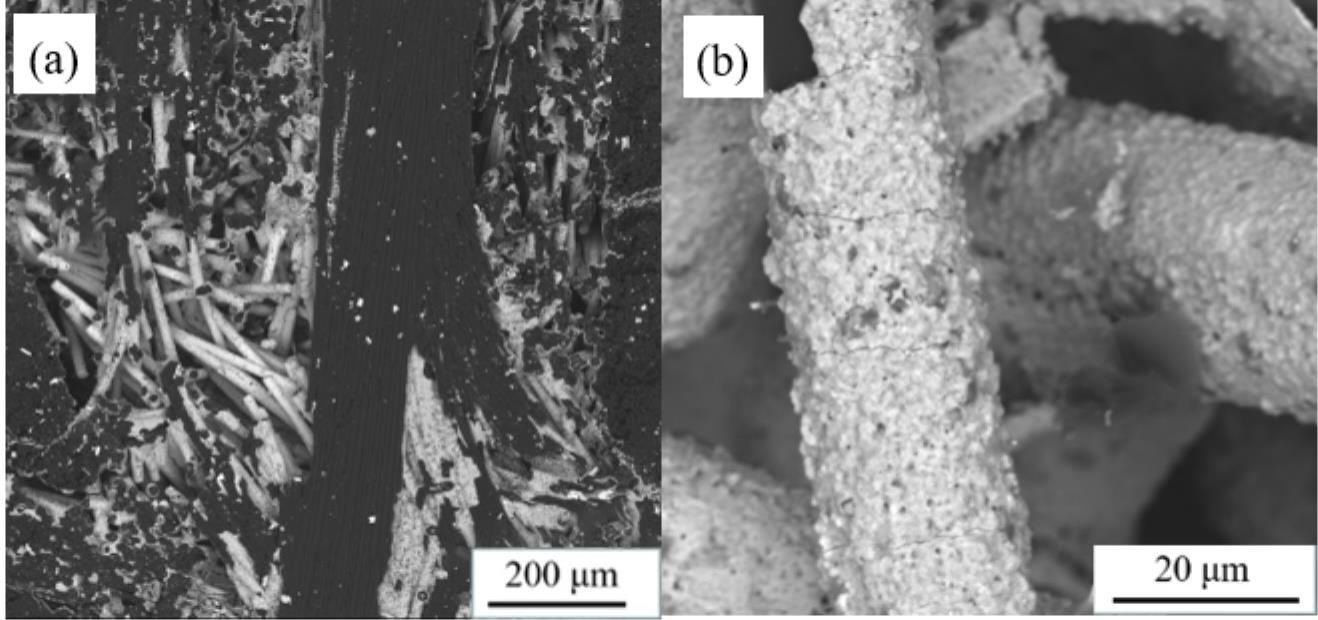

3、在气动热高流速环境下引发高剪切应力和高蒸发率将快速消耗sic,造成表面玻璃层和sio2相的消失,剩余疏松氧化物往往难以起到热防护功能。而在燃烧室环境下,由于纤维损伤造成的纤维和基体的机械断裂将主导复合材料的烧蚀。因此,为提高环境抵抗力,必须针对不同功能的设计需求,实现复合材料材料中界面、超高温陶瓷结构和成分的可控制备。

4、但传统的c/c-uhtcs制备方法如化学气相渗透法(cvi)、浸渍-裂解法(pip)、反应熔渗法(rmi)等方法均具有局限性,往往难以实现材料的结构和成分可设计性。cvi法是在纤维或纳米复合材料实现pyc-超高温陶瓷界面的设计的优秀方法之一,但对于大型、异性尺寸构件却存在输粉难、制备难以及设备损伤大的问题;pip虽然能够在c/c多孔体中引入细颗粒超高温陶瓷,但其需要多次浸渍,制备繁琐、成本高昂。

5、rmi虽然能低成本快速制备c/c-uhtcs复合材料,但该方法在基体中残留的低熔硅化物难以去除以及基体内自发形成的陶瓷结构难以微观调控。

6、因此,我们迫切需求一种能够低成本、快速制备高性能、界面及陶瓷相均可设计并可控制的c/c-uhtcs的制备方法。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种含纳米复相超高温陶瓷内涂层的c/c-uhtcs复合材料的制备方法。

2、本发明的第二个目的在于提供所述制备方法所制备的含纳米复相超高温陶瓷内涂层的c/c-uhtcs复合材料。本发明所提供的c/c-uhtcs复合材料,在热解碳-超高温陶瓷界面处含有含纳米复相超高温陶瓷内涂层,这一陶瓷内涂层均匀地分布在基体中,一方面可提高基体中的陶瓷含量,避免陶瓷相分布不均匀,另一方面还能保护碳纤维防止被后续高温熔体损伤。

3、为了实现上述目的,本发明采用如下技术方案,

4、本发明一种含纳米复相超高温陶瓷内涂层的c/c-uhtcs复合材料的制备方法,于c/c多孔体表面包裹熔渗粉料a进行第一次熔盐熔渗处理,获得含纳米复相超高温陶瓷内涂层的碳陶多孔体,然后再于碳陶多孔体表面包裹熔渗粉料b进行第二次熔盐熔渗处理;

5、所述熔渗粉料a由反应性熔盐a1、难熔金属粉末a2、低熔点盐a3组成,其中所述反应性熔盐a1选自k2zrf6、k2hff6、k2taf7、k2sif6中的至少一种;所述难熔金属粉末a2选自zr、hf、ta、si、nb中的至少一种;所述低熔点盐a3选自氯化钠、氯化钾、氟化钠、氟化钾、氟化锂中的至少一种;优选为氯化钠;

6、所述第一次熔渗处理在保护气氛下进行,先以8-12℃/min的升温速率升温至1200-1400℃,保温2.5-4h,再以12-15℃/min的升温速率升温至1750-1950℃并保持炉内气压为-150~0pa,保温0.5-1h。

7、本发明一种含纳米复相超高温陶瓷内涂层的c/c-uhtcs复合材料的制备方法, 通过熔盐熔渗制备在c/c基体pyc-uhtcs界面的纳米复相超高温内涂层,及后续多步熔盐熔渗的结合,使得易受侵蚀的pyc-uhtcs界面得到有效的防护,内涂层中的复相纳米晶提供更多活性位点,增强后续引入陶瓷相与碳纤维之间的结合力,不易出现界面脱粘、开裂等现象;同时准三维细编穿刺c/c复合材料特有的相互连通的孔隙结构为熔渗过程的进行提供了有利条件,极大减少了复合材料内部封闭孔隙的存在,后续多步熔盐熔渗过程能够实现对于复合材料成分与结构的自由调控,同时降低了生产成本与制备难度。本发明解决了超高温陶瓷基复合材料的快速致密化和成分纳米尺度均匀化控制问题,实现复合材料的耐超高温和抗长时热力氧化双重目标,最终形成了具有耐烧蚀pyc-uhtcs界面纳米复相超高温陶瓷内涂层、致密化程度高、组分与结构可自由调控的碳陶复合材料。

8、相比于其他界面相,本发明中的纳米复相超高温陶瓷内涂层至少具有如下的优势:1、改善基体碳与金属熔体之间的润湿性,改善陶瓷相与碳纤维之间的结合状态;2、基于pyc-uhtcs界面层为高反应活性区域,超高温陶瓷界面层可以避免像其他界面层会由于被高温金属熔体侵蚀失去对碳纤维的保护作用,使得碳纤维完整性、连续性被破坏,对于其力学、热学性能造成不利影响,3、均匀分布的内涂层能够提高基体中超高温陶瓷相含量,避免陶瓷相分布不均匀。

9、此外本发明在制备纳米复相超高温陶瓷内涂层的过程中,通过以由反应性熔盐a1、难熔金属粉末a2、低熔点盐a3组成的熔渗粉料a作为熔渗粉末,在上述熔渗粉末的协同下,可以降低超高温陶瓷的反应温度,本发明在第一次熔渗处理在1200-1400℃的温度下,即可以充分结晶,然后再通过快速升温至1750-1950℃,短时保温,完成除杂,最终可以获得由等轴晶组成的、单层晶粒的、致密均匀的超高温陶瓷内涂层,本发明所得超高温陶瓷内涂层晶粒平均尺寸为500-700nm,涂层厚度为800nm-1200nm,其能进一步提升c/c-uhtcs复合材料的综合性能,本发明所提供的c/c-uhtcs复合材料具有极其优异的抗烧蚀性能。

10、在本发明中,要能够获得单层晶粒的、致密均匀的纳米复相超高温陶瓷内涂层,无论是熔盐粉末的组成,以及第一次熔渗处理的过程都是至关重要的,升温速率需要控制不能过快,熔渗温度需要控制在本发明范围内,才在能够使得晶粒形核长大,但不会出现异常长大晶粒、二次再结晶。

11、优选的方案,所述c/c多孔体选自2.5d针刺c/c复合材料或3d细编c/c复合材料,优选为3d细编c/c复合材料,所述2.5d针刺c/c复合材料密度为1.10-1.40g/cm3,所述3d细编c/c复合材料密度为1.10-1.60g/cm3。

12、发明人发现,采用具有三维连通孔隙的3d细编穿刺c/c复合材料,使得熔体更易深入基体内部,提升复合材料整体均匀性,极大的减少了闭孔的存在数量,能够尽量避免在烧蚀过程中出现氧化膜熔胀鼓泡导致失效的情况。

13、优选的方案,所述c/c多孔体由碳纤维预制体经化学气相沉积增密制得,所述碳纤维预制体选自2.5d针刺碳纤维预制体或3d细编碳纤维预制体,优选为3d细编碳纤维预制体。

14、优选的方案,所述反应性熔盐a1与低熔点盐a3的原子比为1-1.25:1。

15、发明人发现,将反应性熔盐与低熔点盐之间的原子比控制在上述范围内,最终所得熔盐体系具有较低的粘度和较低的熔点,使得第一次熔渗处理可以在更低的温度下进行,最终获得充分结晶,致密均匀的纳米超高温陶瓷内涂层。

16、优选的方案,当反应性熔盐a1选自k2zrf6、k2hff6、k2sif6中的至少一种,且难熔金属粉末a2选自zr、hf、si中的至少一种时,反应性熔盐a1与难熔金属粉末a2的原子比为0.9-1.1;当反应性熔盐a1选自k2zrf6、k2hff6、k2sif6中的至少一种,且难熔金属粉末a2选自ta、nb中的至少一种时,反应性熔盐a1与难熔金属粉末a2的原子比为1.25-1.3,当反应性熔盐a1选自k2taf7,且难熔金属粉末a2选ta、nb中的至少一种时,反应性熔盐a1与难熔金属粉末a2的原子比为0.9-1.1;当反应性熔盐a1选自k2taf7,且难熔金属粉末a2选自zr、hf、si中的至少一种时,反应性熔盐a1与难熔金属粉末a2的原子比为1.25-1.3。

17、进一步的优选,所述反应性熔盐a1为k2zrf6,所述难熔金属粉末a2选自hf。

18、在实际操作过程中,c/c多孔体先经清洗烘干,然后再包裹熔渗粉料a,而第一次熔盐熔渗处理完成后,进行第二次熔盐熔渗处理之前,将所得碳陶多孔体表面残余的陶瓷相使用sic砂纸磨掉,直至露出碳纤维,然后使用无水乙醇超声清洗10-15min后放入烘箱,在60-80℃烘干4-8h。

19、优选的方案,所述熔渗粉料b由反应性熔盐b1、难熔金属粉末b2、低熔点盐b3组成,其中所述反应性熔盐b1选自k2zrf6、k2hff6、k2taf7、k2sif6中的至少一种;所述难熔金属粉末b2选自zr、hf、ta、si、nb中的至少一种;所述低熔点盐b3选自氯化钠、氯化钾、氟化钠、氟化钾、氟化锂中的至少一种;优选为氯化钠。

20、进一步的优选,所述反应性熔盐b1与低熔点盐b3的原子比为1-1.25:1。

21、进一步的优选,当反应性熔盐b1选自k2zrf6、k2hff6、k2sif6中的至少一种,且难熔金属粉末b2选自zr、hf、si中的至少一种时,反应性熔盐b1与难熔金属粉末b2的原子比为0.9-1.1;当反应性熔盐b1选自k2zrf6、k2hff6、k2sif6中的至少一种,且难熔金属粉末b2选自ta、nb中的至少一种时,反应性熔盐b1与难熔金属粉末b2的原子比为1.25-1.3,当反应性熔盐b1选自k2taf7,且难熔金属粉末b2选ta、nb中的至少一种时,反应性熔盐b1与难熔金属粉末b2的原子比为0.9-1.1;当反应性熔盐b1选自k2taf7,且难熔金属粉末b2选自zr、hf、si中的至少一种时,反应性熔盐b1与难熔金属粉末b2的原子比为1.25-1.3。

22、进一步的优选,所述反应性熔盐b1为k2taf7、k2hff6,所述难熔金属粉末b2选自zr。

23、发明人发现,当反应性熔盐b1为k2taf7、k2hff6,所述难熔金属粉末b2选自最终所得c/c-uhtcs复合材料性能最优,熔盐成分为k2taf7、k2hff6时生成物为zrhftac纳米复相超高温陶瓷,烧蚀过程中能够形成熔融致密的zrhftao2氧化膜,对基体存在非常有效保护作用。

24、因此在优选方案中,针对碳纤维/热解炭基体的高反应性和易被烧蚀问题,通过熔盐法在pyc界面上预制沉积一层高熔点且抗冲刷的zrhfc内涂层面对宽温领域的抗氧化需求,在预制pyc-zrhfc内涂层的基础上引入耐氧化能力强的sic以及纳米级的zrhfc,最终获得c/c-zrhfc-sic复合材料。针对粒子冲刷环境,在c/c基体中引入高熔点耐冲刷的多元单相的zrhftac纳米复相超高温陶瓷,最终实现具有优异抗烧蚀性能的c/c-zrhftac复合材料的制备。

25、优选的方案,所述第二次熔渗处理在保护气氛下进行,以12-15℃/min的升温速率升温至1450-1650℃并保持炉内气压为-150~0pa,保温时间1.5-3h,优选为2h。通过上述第二次熔渗处理,可以使复合材料中有低熔点相充分挥发,反应充分进行。

26、优选的方案,将第二次熔盐熔渗处理所得碳陶复合材料再进行熔渗硅处理。

27、在该优选方案中,将c/c复合材料多孔体经熔盐熔渗制备耐烧蚀pyc-uhtcs界面纳米复相超高温陶瓷内涂层,随后经二次熔盐熔渗引入zrc、hfc等超高温陶瓷相后,最后再使用普通熔渗,用硅粉包埋进行熔渗引入sic相进行整体增密,增强复合材料中低温段长时抗氧化性能。

28、优选的方案,所述熔渗硅处理时,先采用si粉包埋碳陶复合材料,然后在保护气氛下以8-12℃/min的升温速率升温至1850-2050℃并保持炉内气压为0~200pa,保温时间1.5-3h,优选为2h。

29、本发明还提供上述制备方法所制备的含纳米复相超高温陶瓷内涂层的c/c-uhtcs复合材料。

30、优选的方案,所述c/c-uhtcs复合材料包含碳纤维、包裹碳纤维的热解碳、

31、纳米复相超高温陶瓷内涂层、超高温陶瓷基体,所述含纳米复相超高温陶瓷内涂层位于热解碳与超高温陶瓷基体的界面处。

32、进一步的优选的,所述纳米复相超高温陶瓷内涂层的晶粒平均尺寸为500-700nm,内涂层的厚度为800nm-1200nm。

33、进一步的优选,所述c/c-uhtcs复合材料还包含碳化硅陶瓷基体。

34、本发明所提供的c/c-uhtcs复合材料,在热解碳-超高温陶瓷界面处含有含纳米复相超高温陶瓷内涂层,这一陶瓷内涂层均匀地分布在基体中,一方面可提高基体中的陶瓷含量,避免陶瓷相分布不均匀,另一方面还能保护碳纤维防止被后续高温熔体损伤,此外,本发明的c/c-uhtcs复合材料包含超高温陶瓷以及碳化硅陶瓷,使得c/c-uhtcs复合材料于高温、中低温均有长时抗氧化性能。

35、原理与优势

36、本发明的设计原理:

37、针对现有超高温陶瓷改性c/c复合材料中的界面制备难和陶瓷相的沉积及结构控制难的问题,采用多步熔盐熔渗法分别设计并制备高致密和结构可控的c/c-me-zr-hf (me=ta,si)复合材料。超高温陶瓷相与炭纤维之间存在界面上的热失配现象,可能出现pyc-uhtcs的脱粘现象。无法做到陶瓷相在整个基体内的均匀分布。需要更加均匀的基体碳材料和不损伤炭纤维,且与之结合良好的陶瓷相,针对pyc-陶瓷界面易烧蚀问题,首先通过熔盐法在pyc上预制一层耐烧蚀超高温陶瓷纳米zrhfc复相内涂层。而后,面对宽温领域材料抗烧蚀性能的需求,通过引入抗氧化性能好的sic以及纳/微米级zrhftac超高温陶瓷颗粒增密,面对超高温燃烧室的性能需求,通过引入高熔点抗粒子冲刷的的zrhftac陶瓷相,获得c/c-zrhftac复合材料。相对比传统反应熔渗制备的c/c-zrhfc-sic复合材料,多步熔盐熔渗制备的材料具有可控的超高温陶瓷结构、更少量的低熔杂质以及更优秀的抗烧蚀性能,为未来超高温陶瓷改性c/c复合材料的陶瓷结构设计及制备拓展思路。本发明通过多步熔盐熔渗法,在碳材料中依次形成pyc-zrhfc纳米级界面内涂层、zrhftac超高温陶瓷相和sic相,其中纳米复相内涂层能够提高界面相容性,使得后续进行的熔渗过程更易进行,后续引入的陶瓷相与基体之间具有更高的结合强度,更有利于整体增密,使得材料的抗烧蚀性能极大的提高。

38、本发明的优点:

39、超高温陶瓷相与炭纤维之间存在界面上的热失配现象,可能出现pyc-uhtcs的脱粘现象。无法做到陶瓷相在整个基体内的均匀分布。需要更加均匀的基体碳材料和不损伤炭纤维,且与之结合良好的陶瓷相。本发明旨在通过对烧蚀工艺的改良实现对陶瓷相的精确控制。

40、本发明旨在解决超高温陶瓷基复合材料的快速致密化和成分纳米尺度均匀化控制问题,通过多步熔渗过程引入不同种类、数量的超高温陶瓷相,实现复合材料的耐超高温和抗长时热力氧化双重目标。

41、采用具有三维连通孔隙的3d细编穿刺c/c复合材料,使得熔体更易深入基体内部,提升复合材料整体均匀性,极大的减少了闭孔的存在数量,能够尽量避免在烧蚀过程中出现氧化膜熔胀鼓泡导致失效的情况。

42、本发明加工难度低、成本低,采用熔盐熔渗代替传统反应熔渗,极大的降低了制备材料时的烧结温度,且避免了传统反应熔渗所用难熔金属原料利用率低、回收困难的问题,从而减少了材料的制备成本;此外,本发明制备的高熔点和反应惰性的超高温陶瓷界面内涂层能够防护碳纤维束免受合金熔渗的反应侵蚀损伤,极大提高了复合材料的力学性能,最终达到增强复合材料高温性能的目的。

- 还没有人留言评论。精彩留言会获得点赞!