一种单晶炉用导流筒、制备方法及单晶炉与流程

本发明属于单晶硅生产,具体涉及单晶炉用导流筒、制备方法及单晶炉。

背景技术:

1、单晶硅是光伏行业制备太阳能电池片的一种重要材料,通常采用直拉法制备单晶硅,具体地,将块状硅料放置于坩埚中,将硅料加热至熔点使其熔化,在惰性气体保护下,利用籽晶作为引晶拉制成单晶硅棒。

2、通常采用导流筒对惰性气体进行导流,使气体稳定循环,同时导流筒中填充有软毡,用于保温,确保能够稳定结晶。cn211227431u涉及一种新型导流筒,包括自外而内依次设置的外导流筒和水冷套,在外导流筒和水冷套之间填充有保温材料;保温材料包括软毡、碳碳复合材料、聚氨酯材料、酚醛树脂材料、玻璃棉、气凝胶毡中的一种或多种。

3、理想的保温层排布是紧密均匀无空隙排布。然而实际保温层的排布容易不均匀,容易出现一些软粘层之间紧密挤压排布,一些软粘层之间存在较大空隙,容易导致导流筒内的保温层在径向和轴向两个方向的保温性都很难保持一致性,导致热场的温度分布规律性差,引起拉晶断线和影响晶体质量,此外,由于设备使用过程中部件的连接位置处,不可避免的会产生微小间隙,保温层空隙的存在,工作环境中渗入的氧气容易进入,导致碳毡等粉化,影响保温效果。

技术实现思路

1、本发明的目的是为了克服现有技术存在的直拉法制备单晶硅的过程中,碳毡等粉化、保温层的排布不均匀造成的拉晶断线和影响晶体质量的缺陷,提供一种单晶炉用导流筒、制备方法及单晶炉,该导流筒及单晶炉能有效抑制碳毡粉化的影响,改善保温层排布不均匀的影响,抑制拉晶断线和提高晶体质量,此外,适度增加沿拉晶方向的温度梯度,提高生产效率。

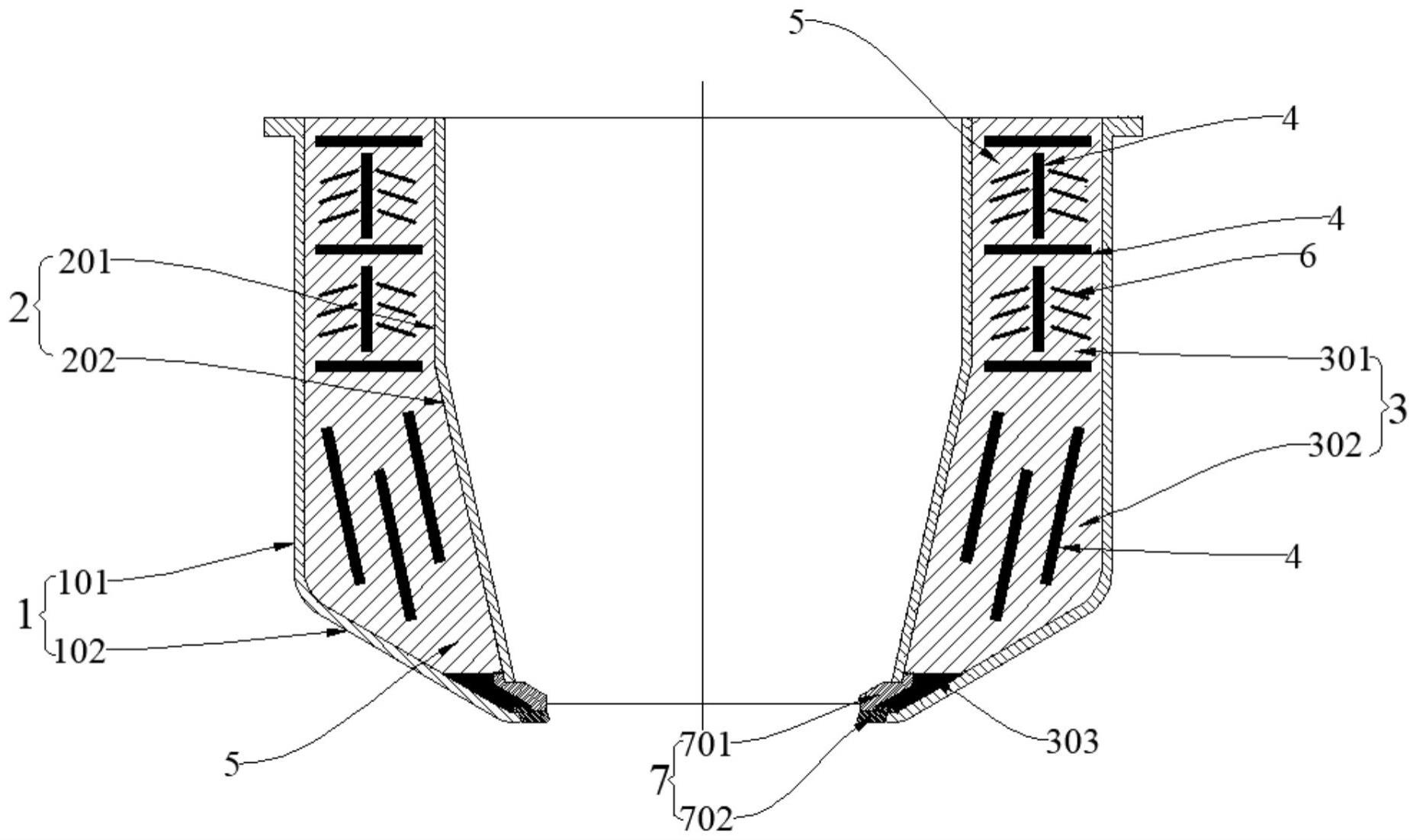

2、为了实现上述目的,第一方面,本发明提供了一种单晶炉用导流筒,包括:

3、外导流筒,所述外导流筒自上而下包括第一直筒段和第一锥筒段,所述第一锥筒段从上到下渐缩;

4、内导流筒,所述内导流筒自上而下包括第二直筒段和第二锥筒段,所述第二锥筒段从上到下渐缩,所述第二锥筒段的底部和所述第一锥筒段的底部相连接,所述第二直筒段的竖直高度小于所述第一直筒段的竖直高度;

5、碳毡填充区,所述碳毡填充区包括温度梯度增强区和斜向低温度梯度区,所述温度梯度增强区和斜向低温度梯度区位于所述外导流筒和所述内导流筒之间的空腔区,所述温度梯度增强区位于所述第二直筒段与所述外导流筒之间的空腔区,所述斜向低温度梯度区位于所述第二锥筒段与所述外导流筒之间的空腔区;

6、其中,所述碳毡填充区填充有高密度碳毡层和围绕所述高密度碳毡层填充的低密度碳毡层,所述低密度碳毡层为竖直设置,所述温度梯度增强区填充有水平设置和竖直设置的所述高密度碳毡层,所述斜向低温度梯度区填充有倾斜设置的所述高密度碳毡层,倾斜设置的所述高密度碳毡层的倾斜方向与所述第二锥筒段的倾斜方向相同。

7、在一些优选实施方式中,所述温度梯度增强区沿竖直方向间隔填充有2~8个水平设置的所述高密度碳毡层。

8、在一些优选实施方式中,水平设置、竖直设置和倾斜设置的所述高密度碳毡层的密度为0.17g/cm3-0.24g/cm3,所述低密度碳毡层的密度为0.08g/cm3-0.16g/cm3。

9、在一些优选实施方式中,竖直设置的所述高密度碳毡层和/或倾斜设置的所述高密度碳毡层的表面涂覆有陶瓷涂层;

10、在一些优选实施方式中,竖直设置的所述高密度碳毡层的两侧倾斜设置有钨钼钢片层,所述钨钼钢片层的上部到竖直设置的所述高密度碳毡层的水平距离小于所述钨钼钢片层的下部到竖直设置的所述高密度碳毡层的水平距离。

11、在一些优选实施方式中,倾斜设置的所述高密度碳毡层与竖直方向的夹角为5-25°。

12、在一些优选实施方式中,所述导流筒的底部设置有支撑结构,所述支撑结构包括第一支撑盘和第二支撑盘,所述第一支撑盘倾斜设置,所述第二支撑盘水平设置,所述第一支撑盘的上部与所述内导流筒的底部相连接,所述第二支撑盘的外部与所述外导流筒的底部相连接,所述第二支撑盘702的内部与所述第一支撑盘的下部相连接;

13、所述碳毡填充区还包括高致密阻挡区,所述高致密阻挡区位于所述第一支撑盘和第二支撑盘之间的空腔区和所述第一支撑盘与所述外导流筒之间的空腔区,所述高致密阻挡区的填充密度为0.3g/cm3-0.5g/cm3。

14、更优选地,所述斜向低温度梯度区与所述高致密阻挡区之间设置有加强件,所述加强件自上而下包括一体成型的第一加强部和第二加强部,所述第一加强部竖直设置,所述第一加强部穿过所述斜向低温度梯度区与所述高致密阻挡区之间的界面;所述第二加强部倾斜设置,所述第二加强部的倾斜方向与所述第一支撑盘的倾斜方向相同;所述加强件为钨钼钢加强件。

15、第二方面,本发明提供了一种第一方面所述的导流筒的制备方法,包括以下步骤:

16、将外导流筒和内导流筒组装形成导流筒的外壳,提取所述外导流筒和所述内导流筒之间的空腔区的轮廓,

17、将高密度碳毡层和低密度碳毡层预制成圆筒形预制体,所述预制包括按照所述空腔区的轮廓和第一方面所述的高密度碳毡层和低密度碳毡层的位置和方向设置所述高密度碳毡层和低密度碳毡层的位置和方向;

18、根据所述空腔区的轮廓,将所述圆筒形预制体修整成填充体,所述填充体的形状与所述空腔区的形状相同;

19、将所述填充体、所述外导流筒和所述内导流筒组装成所述导流筒。

20、第三方面,本发明提供了一种单晶炉,包括第一方面所述的导流筒或第二方面所述的制备方法制备得到的导流筒;坩埚,所述坩埚位于所述导流筒的下方,所述坩埚具有硅熔液容纳部,所述坩埚的内径大于外导流筒的第一直筒段的外径。

21、本发明通过在温度梯度增强区填充水平设置和竖直设置的高密度碳毡层,在斜向低温度梯度区填充倾斜设置的高密度碳毡层,并使得倾斜设置的高密度碳毡层的倾斜方向与第二锥筒段的倾斜方向相同,一方面能够抑制碳毡粉化对保温性能的影响,另一方面能够改善保温层排布不均匀的影响,建立稳定的温度梯度,从而减少拉晶断线问题和提高晶体质量,此外能够适度增加沿拉晶方向的温度梯度,提高生产效率。

22、其中,本发明在温度梯度增强区填充水平设置的高密度碳毡层,能够覆盖竖直设置的低密度碳毡层之间的空隙,可以阻断外界气流,从而抑制碳毡粉化,提高保温效果;此外水平设置的高密度碳毡层能够将温度梯度增强区在竖直方向分隔成2段以上,从下往上形成温度逐渐降低的多个温度分区,由于阻隔的作用每个温度分区的温度保持大致相同,能够形成稳定的温度梯度,一方面抑制拉晶断线和提高晶体质量,另一方面适度增加了沿拉晶方向的温度梯度,能够适当提高拉速,从而提高生产效率;进一步地,水平设置的高密度碳毡层能够将粉化粉末阻隔在上部,可以抑制碳毡粉化粉末向下部累积,进而导致下部导热保温性能劣化。

23、其中,本发明在温度梯度增强区填充竖直设置的高密度碳毡层,配合水平设置的高密度碳毡层,能够起到骨架作用,实现对温度梯度增强区的碳毡的支撑,提高抗变形能力,减少碳毡粉化,提高保温效果;能够调整径向方向的从内向外的温度传递,调整温度分布,抑制拉晶断线和提高晶体质量。

24、其中,本发明在斜向低温度梯度区填充倾斜设置的高密度碳毡层,能够调整从内向外的温度传递,调整温度分布,抑制拉晶断线和提高晶体质量,能够调整热传导方向,形成垂直于倾斜设置的高密度碳毡层的方向的热传导,有利于在导流筒收缩段形成适度的温度梯度,在避免影响晶体降温缺陷的前提下提高生产效率,此外能够控制粉化粉末的沉积位置,降低对整体区域的保温性能的影响。

25、本发明提供的导流筒的制备方法,将高密度碳毡层和低密度碳毡层预制成圆筒形预制体,根据空腔区的轮廓,将圆筒形预制体修整成填充体,将填充体、内导流筒和外导流筒组装成导流筒,保温层的抗弯强度好,能够相互支撑内导流筒和外导流筒,减少变形,提高热场对中精度,填充体的形状和内、外导流筒之间的空腔区吻合,稳定尤其是导流筒下端的温度场,抑制拉晶断线和提高晶体质量。

26、本发明提供的单晶炉,能够调整热场的温度分布,从而抑制拉晶断线和提高晶体质量,能够抑制碳毡等粉化,减少粉化对保温效果的影响,此外能够适度增加沿拉晶方向的温度梯度,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!