一种制革污泥-粉煤灰复合水泥基再生混凝土的制备方法

本发明属于混凝土制备,尤其涉及一种制革污泥-粉煤灰复合水泥基再生混凝土的制备方法。

背景技术:

1、目前,传统硅酸盐水泥的生产需要消耗大量能源和不可再生资源,同时会排放出大量nox、so2等有害气体以及温室气体,破坏地球生态系统。据统计,生产一吨水泥可释放约0.85吨co2,约占全球co2总排放量的5%-8%。天然砂石和矿物掺合料的储备量随着城市化建设的推进而日渐匮乏,每年拆除的废旧混凝土的数量却十分巨大。

2、与此同时,工业化的快速发展导致各种工业副产品(如粉煤灰、矿渣和制革污泥等)逐年增加,全球都普遍面临着由此造成的能源、资源紧缺和环境污染严重等问题。制革行业每年在全球产生540万吨固体和液体废物,只有大约20%-25%的生皮可以转化为皮革,其余的作为废弃物处理。每吨废弃物包含了100公斤毛发、125公斤干泥、65公斤抛光粉尘、120公斤肉、160公斤铬和300公斤盐。这些废弃物通常采用填埋、焚烧、厌氧消化等常规处置方式。制革污泥成分复杂,氮、硫、氯、铬在干污泥中的含量可高达1-4%。此外,制革污泥中还存在蛋白质和油脂等有机污染物,导致制革污泥极易腐化并散发恶臭,若不能得到很好的处理,将会对土壤、水资源造成极大的污染,从而危害人体健康。

3、与其它固体废弃物相同,制革污泥同样也能采用固化/稳定化的方法加以资源化利用。现有技术1将制革污泥与粘土、水泥等材料结合制备粘土砖,良好的机械性能证明了制革污泥作为建筑材料的可行性;现有技术2将制革污泥水泥、粉煤灰和水泥混合制备胶砂试块并养护28天,固化产品的强度可达到填充材料的要求;现有技术3将制革污泥、钠基膨润土、有机粘土和水泥进行不同组合,发现单独加入制革污泥会降低硬化浆体的强度,与钠基膨润土、有机粘土复合掺入后,硬化浆体的强度提高了69%;现有技术4使用不同比例的稻壳灰和制革污泥,与水泥复合后进行抗压试验,结果表明,随着制革污泥的增加,硬化浆体的抗压强度下降。

4、碱激发胶凝材料是目前发展较好的一种新型绿色胶凝材料,其不仅可以实现对工业固体废弃物的资源化利用,而且与传统硅酸盐水泥的生产和性能相比,具有强度高,能耗低,排放低等特点,可以部分或完全替代水泥用以制备混凝土。

5、通过上述分析,现有技术存在的问题及缺陷为:现有技术利用水泥和建筑垃圾制备混凝土会对环境造成污染,且制备得到的混凝土抗压强度不高、劈拉强度不高,现有技术尚没有利用制革污泥制备混凝土的方案。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种制革污泥-粉煤灰复合水泥基再生混凝土的制备方法。

2、本发明的目的在于提供一种碱激发制革污泥-粉煤灰复合水泥基再生混凝土,该混凝土充分利用了制革污泥、粉煤灰和建筑垃圾,减少了水泥和天然砂石的消耗,降低了生产过程中co2排放,且制备工艺简单,成本低廉,一定程度改善了固废混凝土强度较低的特点,满足实际工程要求,具有较高的经济、社会和环境效益。

3、本发明是这样实现的,一种制革污泥-粉煤灰复合水泥基再生混凝土,所述制革污泥-粉煤灰复合水泥基再生混凝土按照质量份数由300~310份硅酸盐水泥、40~50份粉煤灰、25~35份制革污泥、0~70份碱性活化剂、380~400份细骨料、1100~1200份双粒级再生粗骨料以及200~250份水组成。

4、进一步,所述细骨料为天然中河砂;所述双粒级再生粗骨料由4.75~9.5mm、9.5~19.5mm的处理后废弃混凝土路面按照1:2的比例混合得到。

5、进一步,所述碱性活化剂由硅酸钠溶液和naoh混合得到。

6、进一步,所述制革污泥-粉煤灰复合水泥基再生混凝土的水胶比为0.54,砂率为34%,硅酸钠模数为1.5;

7、所述制革污泥-粉煤灰复合水泥基再生混凝土胶凝材料由80%的硅酸盐水泥,12%的粉煤灰以及8%的制革污泥组成。

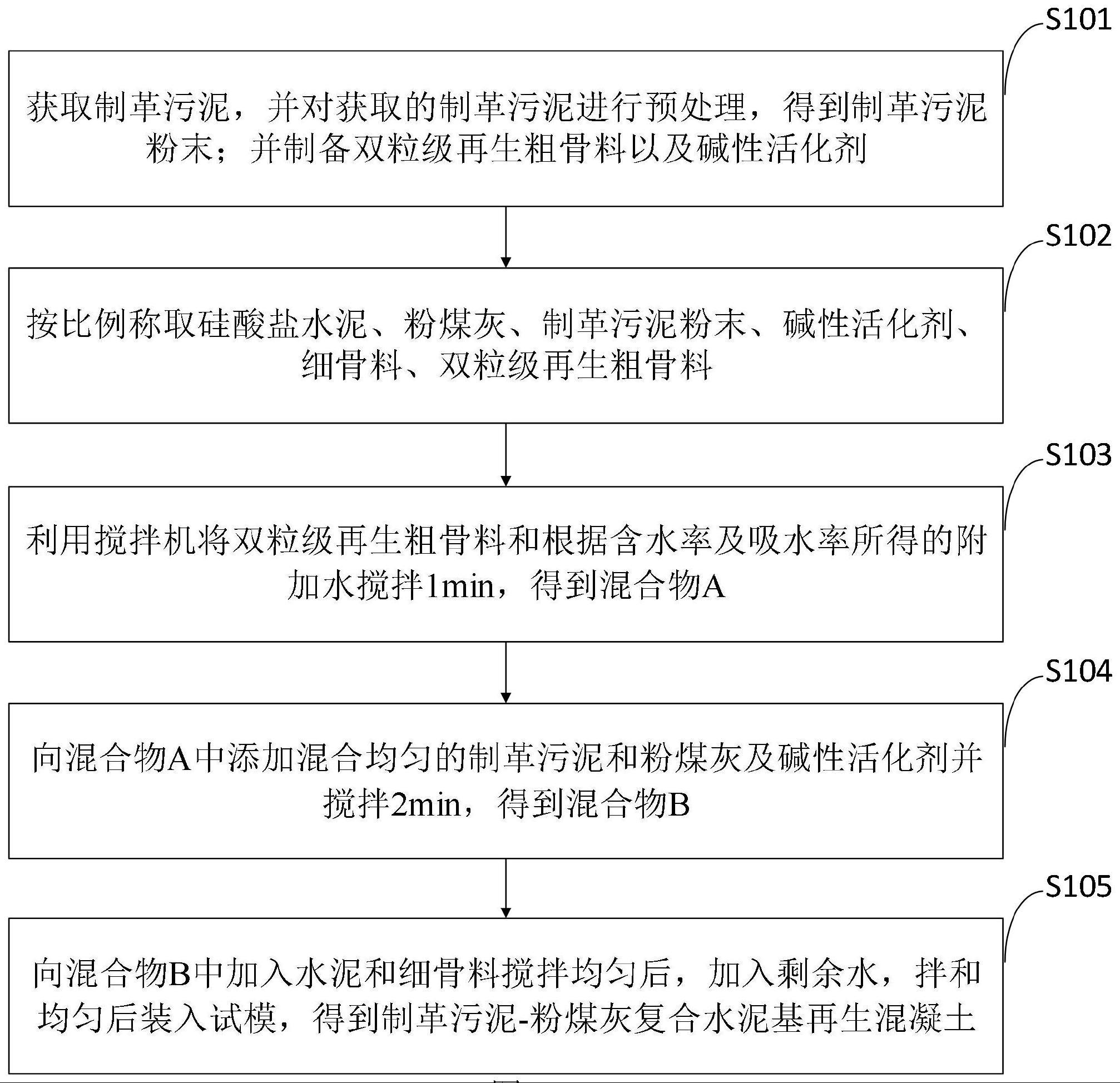

8、本发明的另一目的在于提供一种制备所述制革污泥-粉煤灰复合水泥基再生混凝土的方法,所述制革污泥-粉煤灰复合水泥基再生混凝土制备方法包括:

9、步骤一,获取制革污泥,并对获取的制革污泥进行预处理,得到制革污泥粉末;并制备双粒级再生粗骨料以及碱性活化剂;

10、步骤二,按比例称取硅酸盐水泥、粉煤灰、制革污泥粉末、碱性活化剂、细骨料、双粒级再生粗骨料;

11、步骤三,利用搅拌机将双粒级再生粗骨料和根据含水率及吸水率所得的附加水搅拌1min,得到混合物a;

12、步骤四,向混合物a中添加混合均匀的制革污泥和粉煤灰及碱性活化剂并搅拌2min,得到混合物b;

13、步骤五,向混合物b中加入水泥和细骨料搅拌均匀后,加入剩余水,拌和均匀后装入试模,得到制革污泥-粉煤灰复合水泥基再生混凝土。

14、进一步,所述步骤一中对获取的制革污泥进行预处理包括:

15、将原状制革污泥进行浓缩压滤;并将压滤后的制革污泥进行烘干、破碎、机械粉磨、筛分得到0.15mm以下的制革污泥粉末。

16、进一步,所述制备双粒级再生粗骨料包括:

17、将废弃混凝土路面经破碎、清洗、筛分获得的4.75~9.5mm、9.5~19.5mm的双粒级再生粗骨料。

18、进一步,所述制备碱性活化剂包括:利用初始模数为3.3,含水率为64.16%的硅酸钠溶液和纯度为95%的固体naoh制备得到碱性活化剂。

19、进一步,所述碱性活化剂的添加量为制革污泥和粉煤灰添加量的9%。

20、本发明的另一目的在于提供一种所述制革污泥-粉煤灰复合水泥基再生混凝土的制备方法在制革污泥和粉煤灰的资源化利用中的应用。

21、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

22、第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

23、本发明以制革污泥和粉煤灰为原料,取代部分普通硅酸盐水泥,制备碱激发制革污泥-粉煤灰复合水泥基再生混凝土,通过分析aa-sfrc的力学性能及微观结构的演变规律,确定不同碱当量的碱激发污泥-粉煤灰复合水泥基材料对于混凝土基体的微观孔隙结构特征、水化产物及微观形貌的影响,并将灰色理论系统引入到aa-sfrc力学性能研究当中,通过灰熵分析法探讨不同参数对抗压强度的影响程度,并建立gm(1,5)aa-sfrc的28d强度预测模型。

24、第二,把技术方案看做一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

25、本发明采用制革污泥和粉煤灰部分取代水泥,利用建筑垃圾制备再生混凝土,并添加碱激发剂,改善了混凝土的力学性能,提高了抗压强度和劈拉强度。

26、本发明为碱激发制革污泥-粉煤灰替代水泥提供依据,有效缓解传统硅酸盐水泥和建筑垃圾相关环境问题的同时,实现制革污泥、粉煤灰和建筑垃圾三者共同减量化、资源化与无害化的目标。

27、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

28、本发明的技术方案转化后的预期收益和商业价值为:制革污泥-粉煤灰复合水泥基再生混凝土的使用能够实现污泥的快速固化,在固化之后能够满足相关规范标准直接填埋处理或结合其他工艺进行资源化利用,如资源化利用做建筑回填土、小型构筑物、乡村道路等,运用透水砖制备工艺可以制备污泥透水混凝土、城市树池格栅、公路水稳层等,减少污泥的堆积,实现污泥的无害化、稳定化、减量化,防止污泥对环境与生活造成影响。此外,碱激发污泥能够避免污泥焚烧和污泥机械脱水固化直接消耗能源,在常温下就可实现固化,因此更加节能高效,减少了水泥和天然砂石的用量,具有明显的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!