一种窑炉用轻质耐火砖的制备工艺的制作方法

本发明涉及耐火砖,具体为一种窑炉用轻质耐火砖的制备工艺。

背景技术:

1、随着钢铁和陶瓷工业等行业的快速发展,能源与环境问题给其带来了限制性影响。节能减耗、减排是企业可持续发展的必然选择。窑炉作为工业加热的重要设备,广泛应用于各类国民经济工业企业中。其中窑炉所使用的耐火材料对其性能实现有着重要影响。窑炉耐火材料常利用多种耐火材料和隔热保温材料组合,而现有的一些窑炉耐火材料更倾向于材料一体化设置。因此,我们提出一种窑炉用轻质耐火砖的制备工艺。

技术实现思路

1、本发明的目的在于提供一种窑炉用轻质耐火砖的制备工艺,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种窑炉用轻质耐火砖的制备工艺,由以下工艺制得:

3、将添加剂溶液与60%~80%组分质量的稳泡剂混合,加入蓝晶石、钙长石原料、菱镁矿、氧化铝纤维、氧化铝颗粒混合;依次加入白水泥、发泡剂、剩余组分质量的稳泡剂,强力搅拌7~8min,浇注,干燥,烧制,得到轻质耐火砖。

4、进一步的,干燥工艺为:室温自然干燥12~24h,置于100~120℃温度下干燥至恒重。

5、进一步的,烧制的工艺条件为:以3~5℃/min的升温速率升温至1480~1510℃,保温4~6h;炉冷至200℃以下取出。

6、进一步的,耐火砖包括以下质量组分:50~60份蓝晶石、15~25份钙长石原料、18~32份菱镁矿、1.5~2.5份氧化铝纤维、7.2~12.8份氧化铝颗粒、30~40份发泡剂、0.36~0.48份稳泡剂、3.5~6.0份添加剂、1.0~2.6份白水泥。

7、蓝晶石:粒径10~20μm,氧化铝含量52.61wt%,氧化硅含量41.57wt%,来源于巩义市聚丰耐火材料有限公司;

8、菱镁矿:粒径23~45μmm,氧化镁含量45.3wt%,氧化硅3.2wt%,来源于辽宁营口菱镁化工集团有限公司;

9、氧化铝纤维:72-m型氧化铝纤维,来源于山东东珩国纤新材料有限公司;

10、氧化铝颗粒:α-al2o3,粒径2~4μm,纯度>99.9%,来源于重庆同泰粉体科技有限公司;

11、白水泥:氧化钙含量67.2%,氧化硅含量22.7wt%,来源于新乡市宝达钙业有限公司。

12、进一步的,钙长石原料由以下质量组分组成:24.3~26.0份煅烧矾土、29.0~30.2份煅烧高岭土、45.0~45.5份硅灰石,钙长石原料在使用前研磨20~30min,过600目筛;

13、煅烧矾土由矾土于1100℃保温1h得到,来源于灵寿县晨升矿产品贸易有限公司;

14、煅烧高岭土由高岭土于1100℃保温1h得到,来源于常州丰硕化工有限公司;

15、硅灰石:来源于河北京航矿产品有限公司。

16、进一步的,发泡剂为松香酸钠,来源于郑州煜祥化工产品有限公司,以溶液形式添加,发泡剂溶液的质量浓度为12.5%~17.5%;溶剂为水;

17、稳泡剂为阿拉伯胶,来源于天津市东丽区丽昌化工有限公司,以溶液形式添加,发泡剂溶液的质量浓度为12.5%~17.5%;溶剂为水;

18、添加剂为pva和硫酸铝,以溶液形式添加,添加剂溶液中聚乙烯醇pva的浓度为5wt%,硫酸铝的浓度为10wt%;溶剂为水;

19、pva:pva 080-44,来源于中国石化集团重庆川维化工有限公司;

20、在上述技术方案中,取煅烧矾土、煅烧高岭土、硅灰石作为合成钙长石的原料,钙长石具有密度小、热膨胀系数低、热导率低、比强度高、抗剥落性能良好等特点。蓝晶石作为莫来石生成的原料,在高温下进行莫来石化,产生体积膨胀,能够在一定程度上对耐火砖烧制过程中产生的体积收缩进行补充;生成的莫来石,其使用温度可达1700℃以上,抗热震性能好,寿命长。菱镁矿、氧化铝作为尖晶石的主要原料,在高温烧制过程中合成镁铝尖晶石和方镁石。尖晶石具有热膨胀系数低,热导率低,抗热震稳定性好等特点。取钙长石、莫来石、尖晶石作为耐火砖的复合晶相,能够使得所制耐火砖同时具有耐高温、低导热、高强度等综合性能特点。

21、在耐火砖组分中添加白水泥,在作为耐火砖生胚胶凝材料,提高生坯强度的同时,将氧化钙引入耐火砖的物料体系中,能够与蓝晶石、菱镁矿等物料反应形成钙长石,加快液相的产生,促进烧制反应的进程,从而使得耐火砖体系中形成掺杂尖晶石、钙长石的莫来石网状交织结构,提高所制耐火砖的强度和稳定性,降低耐火砖的热导率。

22、在耐火砖物料体系中加入具有较高断裂韧性的氧化铝纤维,能够促进物料的黏结,改善发泡性能,提高耐火砖的生坯强度,抑制所制耐火砖中裂纹的产生和扩展,进一步改善所制耐火砖的抗压、抗折强度。还能够与氧化铝颗粒配合,改善烧制过程中蓝晶石的收缩,改善所制耐火砖的耐热性能和力学性能。

23、进一步的,所述菱镁矿由以下工艺制得:

24、取三氧化钼、石墨、菱镁矿混合,高速搅拌20~40min,与pva溶液混合;制球,过160目筛,得到菱镁矿颗粒。

25、进一步的,所述菱镁矿颗粒包括以下质量组分:8~11wt%三氧化钼、1.8~2.3wt%石墨,余量为菱镁矿。

26、pva溶液的质量浓度为5wt%,pva溶液的添加量为菱镁矿质量的30%~35%。

27、三氧化钼:10~25μm,纯度>99.9%,来源于博华斯纳米科技(宁波)有限公司;

28、石墨:鳞片石墨,粒径1.3~2.6μm,纯度>99.9%,来源于河北灵寿县晨淋矿产品加工有限公司。

29、在上述技术方案中,由于上述耐火砖的低导热特点,使得耐火砖体积内的即时传热受到阻碍,从而产生温度梯度,进而容易在烧制过程中导致耐火砖发生密度的不均匀性变化,增加内应力,造成强度的降低。并由于菱镁矿合成尖晶石时需要的温度相对较高。因此,本技术对耐火砖的物料组分菱镁矿进行改性,将石墨、三氧化钼与菱镁矿混合,利用pva作为粘结剂,制备球形颗粒,再引入耐火砖物料体系中。

30、在烧结过程中,石墨将菱镁矿进行粉末浴,提供了良好的导热性能,使得热量能够快速传输,实现耐火砖烧结时的即时传热,避免温度梯度的发生,促进提高耐火砖的性质均匀性;能够在菱镁矿合成尖晶石的阶段,减少其周围孔隙,促进所合成的尖晶石与莫来石间的接触与包覆,从而改善所制耐火砖的结构和强度的改善。随着温度的提高,煅烧矾土、煅烧高岭土、硅灰石开始合成钙长石,然后蓝晶石开始发生莫来石化,在到达1350℃左右时,耐火砖的孔隙体系形成,钙长石、莫来石为主要晶体成分,且受晶面界面能的作用,莫来石择优生长,大多呈现针状。而引入三氧化钼,使其在高温下熔融,转为液相,随着温度的升高,包覆于菱镁矿、蓝晶石等颗粒表面,能够促进耐火砖体系中的原子迁移,促进晶相的转化和析出;作为模板,诱导莫来石沿(001)晶面择优生长,形成莫来石晶须,而受蓝晶石的初始粒径影响,获得较细晶须,将菱镁矿、生成的钙长石包覆、限制,进一步形成具有钙长石、菱镁矿成分掺杂的莫来石三维网络交织结构。随着烧制温度的持续升高,三氧化钼挥发,能够在一定程度上对石墨进行插层,促进石墨的膨胀,改善耐火砖的体积密度;菱镁矿开始合成尖晶石,钙长石与氧化铝颗粒接触,促进其表面莫来石化;而氧化铝纤维由无定形氧化铝,形成γ相氧化铝,最终转变为莫来石相,能够进一步提高所制耐火砖的各项力学性能。

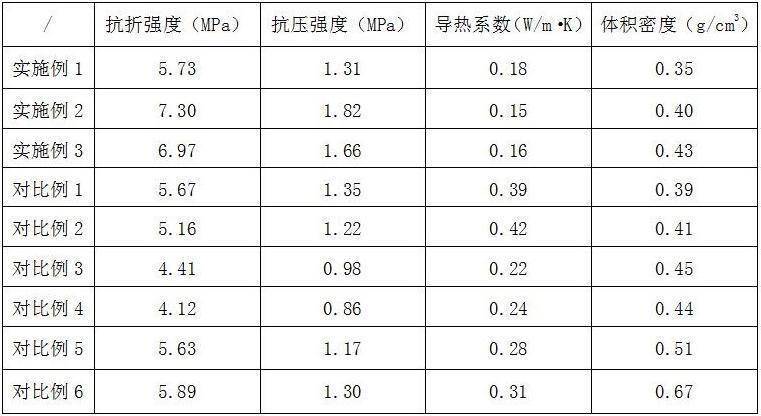

31、与现有技术相比,本发明的有益效果如下:

32、1.本发明的窑炉用轻质耐火砖的制备工艺,通过煅烧矾土、煅烧高岭土、硅灰石作为合成钙长石的原料,钙长石具有密度小、热膨胀系数低、热导率低、比强度高、抗剥落性能良好等特点。蓝晶石作为莫来石生成的原料,在高温下进行莫来石化,产生体积膨胀,能够在一定程度上对耐火砖烧制过程中产生的体积收缩进行补充;生成的莫来石,其使用温度可达1700℃以上,抗热震性能好,寿命长。菱镁矿、氧化铝作为尖晶石的主要原料,在高温烧制过程中合成镁铝尖晶石和方镁石。尖晶石具有热膨胀系数低,热导率低,抗热震稳定性好等特点。取钙长石、莫来石、尖晶石作为耐火砖的复合晶相,能够使得所制耐火砖同时具有耐高温、低导热、高强度等综合性能特点。

33、2.本发明的窑炉用轻质耐火砖的制备工艺,通过对耐火砖的物料组分菱镁矿进行改性,将石墨、三氧化钼与菱镁矿混合,利用pva作为粘结剂,制备球形颗粒,再引入耐火砖物料体系中,提供了良好的导热性能,使得热量能够快速传输,实现耐火砖烧结时的即时传热,避免温度梯度的发生,促进提高耐火砖的性质均匀性;在菱镁矿合成尖晶石的阶段,减少其周围孔隙,促进所合成的尖晶石与莫来石间的接触与包覆,从而改善所制耐火砖的结构和强度的改善。

- 还没有人留言评论。精彩留言会获得点赞!