一种低压合成PDC粉体前驱体的方法

本发明涉及金刚石制备,尤其涉及一种低压合成pdc(polycrystallinediamond compact,聚晶金刚石复合片)粉体前驱体的方法。

背景技术:

1、金刚石是具备较为优良的热学、光学、化学机械和半导体等性能的极端功能材料,在医疗、工业、国防、教育和科学技术等方面广泛地应用。金刚石的硬度远高于其它硬质材料和较好的物理机械性能,被作为现代工业应用中较为重要的超硬工具材料。金刚石具有极高且稳定的热导率(约为2000 w∙m-1∙k-1)且对温度变化不敏感,由于晶体内部以共价键结合的原子之间有着较高的结合能,所以晶体的热膨胀性很低,金刚石这种良好的热学性质使其可应用于高散热系统。金刚石是一种透光波段很宽(340 nm-2500 nm)的材料,对各个波长的光都有着很高的透射率,因此在激光窗口、热学影像中的红外透明窗等领域使用广泛。这些优点使其成为应用于电子、热管理、摩擦学、光学等领域的理想材料。常温下,金刚石具有较高的化学稳定性,对酸、碱、盐等均表现为惰性。此外,金刚石本身没有毒性,不会对细胞产生任何不良反应,经常被用做生物标记,在生物医疗方面具有广泛应用前景。

2、常见的金刚石颗粒制备方法有爆轰法和高温高压法。其中爆轰法是一种通过炸药爆炸瞬间产生的高温(高于3000 ℃)、高压(大于20 gpa),将炸药中的碳元素直接合成为金刚石颗粒的方法(i.y. mal’kov, l.i. filatov, v.m. titov, et al. formation ofdiamond from the liquid phase of carbon [j]. combustion, explosion and shockwaves, 1993, 29(4): 542-544.),该方法合成的金刚石颗粒杂质较多,需要经过提纯处理。而高温高压法是模拟自然金刚石的生长模式,利用高温高压的方法在催化剂的作用下合成金刚石晶体(bi掺杂纳米agsno2的耐电弧侵蚀性能研究 [j]. 稀有金属材料与工程.),具有自然形核,成功率高等优点。高温高压法可以在压力大于12 gpa和温度高于2000°c条件下,实现六方石墨向立方金刚石的固-固相的转变(t. irifune, a. kurio, s.sakamoto, t. inoue, h. sumiya, materials: ultrahard polycrystalline diamondfrom graphite [j]. nature, 2003, 421: 599-600.)。在反应过程中加入如镍、钴、铁、锗、氮化铁、磷和硫等催化剂,可将金刚石的制备压力和温度分别降低到5 gpa和1500 °c。碱盐和碱土碳酸盐也被用作高温高压法制备金刚石过程中的溶剂催化剂。高温高压法是最为广泛的金刚石合成方法,其合成的金刚石材料主要用于传统的切割、散热、珠宝、光学等领域,也常被用作cvd的衬底材料(n. tatsumi, k. tamasaku, t. ito, h. sumiya,behavior of crystal defects in synthetic type-ⅱa single-crystalline diamondat high temperatures under normal pressure [j]. journal of crystal growth,2017, 458: 27-30.)。但是高温高压法是基于施加巨大的外部压力和热量,需要使用数百吨重的大型热压机,工艺复杂且成本高(y.n. palyanov, i.n. kupriyanov, y.m.borzdov, n.v. surovtsev, germanium: a new catalyst for diamond synthesis anda new optically active impurity in diamond [j]. scientific reports, 2015, 5:14789.)。

技术实现思路

1、本发明的目的在于提出一种低压合成pdc粉体前驱体的方法,该方法能够解决金刚石颗粒制备过程中工作压力、温度高的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

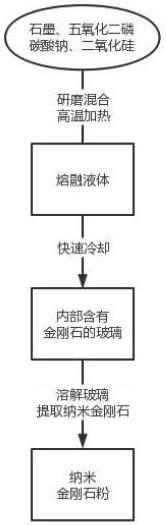

3、一种低压合成pdc粉体前驱体的方法,所述方法能够实现金刚石在低压条件下的制备,包括以下步骤:s1、以二氧化硅粉、碳酸钠、石墨和催化剂为原料,在坩埚中高温加热得到熔融状态下的液体,快速冷却后得到内部含有金刚石颗粒的玻璃;s2、用氢氟酸腐蚀所述玻璃,使其成为含有金刚石颗粒的酸性混合物,加入氢氧化钙中和未完全反应的氢氟酸溶液,然后用离心机对此含有金刚石颗粒的混合物进行离心,分离出溶液内部的金刚石颗粒;s3采用浓硫酸、浓硝酸混合液对所述金刚石颗粒进行高温清洗,去除碳杂质后用丙酮溶液对金刚石颗粒进行超声清洗,之后用去离子水冲洗干净并用氮气吹干,得到合成pdc粉体的前驱体。

4、如上所述的低压合成pdc粉体前驱体的方法,具体包括以下步骤:

5、步骤1:制备粉料调制

6、选取二氧化硅粉、碳酸钠、石墨和催化剂为原料,将所述原料放在研钵中进行研磨,使原料充分混合均匀;

7、步骤2:玻璃烧制

8、将混合好的原料全部放入氧化铝坩埚,将坩埚放置在马弗炉内高温加热,得到熔融状态下的液体;

9、步骤3:含有金刚石颗粒的玻璃预制应力

10、将熔融状态下的液体进行冷却处理,使其内部产生大量应力,经过高温处理及高内应力共同作用,得到含有金刚石颗粒的玻璃;

11、步骤4:含有金刚石颗粒的玻璃溶解

12、将含金刚石颗粒的玻璃放入含有强酸溶液的容器中,使玻璃发生化学反应,并在容器中溶解成为液体,成为含有金刚石颗粒的酸性混合物;

13、步骤5:金刚石颗粒提取

14、向容器中加入中和剂,中和容器中未完全反应的强酸溶液,使用离心机将此含有金刚石颗粒的混合物中的金刚石颗粒分离出来,采用浓硫酸和浓硝酸混合液进行高温清洗去除碳杂质,然后用丙酮溶液对金刚石颗粒进行超声清洗,最后用去离子水冲洗干净并用氮气吹干,得到合成pdc粉体的前驱体。

15、进一步的,步骤1所述二氧化硅粉在原料中的质量百分含量为60%~75%,碳酸钠在原料中的质量百分含量为15%~20%,石墨在原料中的质量百分含量为8~20%,催化剂在原料中的质量百分含量为2~10%。且制备玻璃的原料不限于二氧化硅和碳酸钠,碳源不限于石墨,所述催化剂是将石墨转变为金刚石的催化剂,还可以选用含镍、钴、铁、锗、铁、磷和硫的化合物作为催化剂,优选五氧化二磷、三氧化二铁或氧化钴。

16、进一步的,步骤1所述的石墨粒径为10-100 nm。

17、进一步的,步骤2所述的坩埚在马弗炉内加热的温度为1550-1600 ℃,加热时间≥2小时。二氧化硅熔点为1723 ℃,加入碳酸钠后熔点可降至1500-1600 ℃。该加热温度下二氧化硅粉和碳酸钠转化为熔融态,碳元素以 sp2石墨状态存在。

18、进一步的,步骤3所述的冷却处理为使熔融状态下的液体迅速冷却,具体为将熔融状态下的液体倒在氧化铝板上快速冷却至室温,液体中的玻璃因快速冷却而出现收缩,在其内部产生了大量应力,瞬间产生高压,将石墨转化为金刚石颗粒。

19、进一步的,步骤4所述的强酸为质量浓度为35-50%的氢氟酸,氢氟酸与玻璃发生化学反应形成液体;优选氢氟酸与玻璃完全反应,即氢氟酸与二氧化硅的摩尔比为4:1。所述酸溶液不限于氢氟酸一种强酸溶液,能与玻璃发生反应形成液体的酸溶液均可。

20、进一步的,步骤5所述的中和剂可以是氢氧化钙,与未完全反应的强酸发生中和反应至ph为7;所述中和剂不限氢氧化钙,能中和相应未反应酸溶液的中和剂均可,如碳酸钙。

21、本发明与现有技术相比,具有以下有益效果:

22、1、本发明在低压的条件下合成pdc粉体前驱体,此方法在玻璃制作过程中添加石墨和催化剂,借助玻璃溶液在高温下的凝固收缩过程中产生的巨大压应力,使石墨转化为金刚石。因此只需要常压、高温条件下就可制备出金刚石颗粒。

23、2、与传统pdc粉体前驱体制备方法相比,该工艺过程无需数百吨重的大型热压机就可以生产pdc粉体前驱体,此方法对设备要求简单,降低了制备难度和生产成本,提高了生产效率,便于实现与工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!