一种机械表面改性生物质硬碳材料及其制备方法和应用

本发明属于电极材料,具体涉及一种钠离子电池用生物质基硬碳负极材料的制备方法。

背景技术:

1、近些年来,随着可再生能源的大规模应用,开发安全可靠的储能设备对于解决可再生能源的间歇性、不稳定性等问题,实现能源的持续性输出具有重要的意义。锂离子电池作为重要的额储能设备已经成功应用于多个领域,然而锂资源储量有限、分布不均而且成本较高,难以满足未来的应用需求。钠离子电池再次进入研究人员的视野,钠离子电池的储能机理与锂离子电池相似,且钠储量丰富,成本低廉,因此开发出高容量,倍率性能优异,使用寿命较长的负极材料是实现钠离子电池产业化的关键。

2、在众多用作钠离子电池负极的材料中,以资源丰富、成本低廉且可再生的生物质合成的碳基负极材料得到广泛研究,生物质废弃物具有来源广泛、可持续再生、低污染。价格低廉等特点,以它们为原料制备碳材料既能节约成本,还可以缓解大量焚烧废弃物引起的环境污染问题。其次,生物质材料在生长过程中会形成特殊的质地结构和纹理特征,在碳化后仍能保持原有的微观结构,在热处理过程中形成的丰富闭孔结构,具有优良的储钠性能,有望成为最具潜力的新型低成本高性能钠离子电池负极材料。

3、对于现有技术而言,以生物质为原料制备硬碳仍面临诸多问题,由于生物质材料除碳链外还含有丰富的杂元素,需要通过严格控制原料预处理过程和碳化过程,否则会导致孔结构复杂,无法适配于钠离子的嵌入和脱出;中国专利(cn115064667a)公开了一种基于低结晶纤维素含量的生物质硬碳及其制备方法和应用。将生物质酸解、碱解预处理后再惰性气氛下碳化、热解,即得,其通过溶液预处理和高温碳化得到高闭孔率硬碳,并将该硬碳材料作为钠离子电池负极材料,有效提高了电池的容量和倍率性能。然而,在该专利中仍存在放电比容量低、首圈库伦效率较差等问题,无法满足工业化应用。

技术实现思路

1、针对现有技术存在的问题,本发明的第一个目的在于提供一种机械表面改性生物质硬碳材料。该硬碳材料以生物质为原料,通过调节碳链结构和表面改性,在保证材料高闭孔率的同时,具有丰富的表面官能团和适宜的层间距,有效解决了硬碳材料对钠离子的嵌入和脱出效率低,易形成枝晶的问题。主要通过对硬碳结构的调控,克服现有技术存在的钠离子电池硬碳负极材料容量不高、首圈库伦效率低等问题。

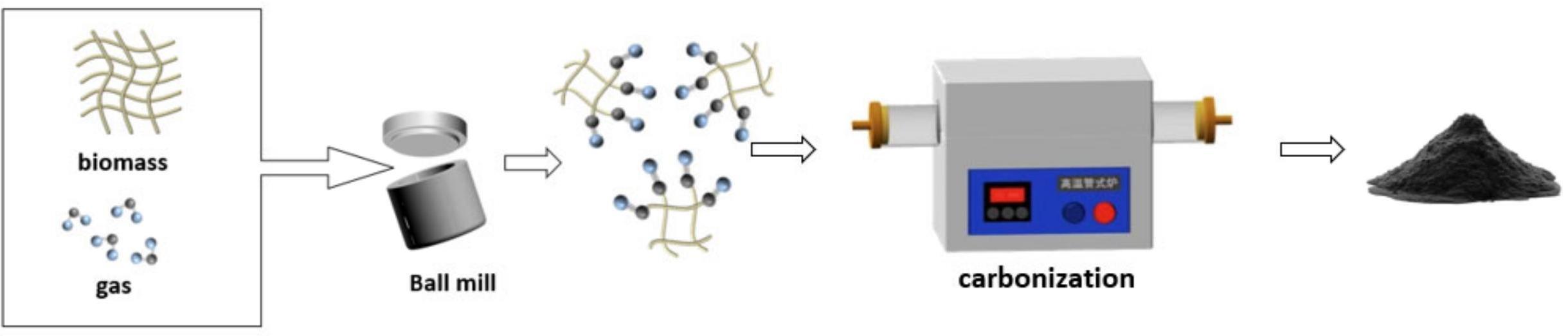

2、本发明的第二个目的在于提供一种机械表面改性生物质硬碳材料的制备方法,该方法以生物质作为碳源,首先经过干燥,在密闭的球磨罐中通入一定压力的非空气气氛与原料同时进行球磨处理,随后在惰性气体气氛下,高温热解,得到闭孔结构丰富,层间距适宜的硬碳。该方法工艺简单,成本低廉,处理过程中不引入化学试剂,对环境友好,不产生二次污染。

3、本发明的第三个目的在于提供一种机械表面改性生物质硬碳材料的应用。基于本发明所提供的生物质硬碳材料特殊的物化性能,采用该材料所制得的钠离子电池负极具有优异的电化学性能,其首圈库伦效率在90%以上,首圈充电比容量为315.17mah/g。

4、为实现上述技术目的,本发明提供了一种机械表面改性生物质硬碳材料的制备方法,将生物质原料干燥后投入球磨罐中进行高压球磨,得前驱体;前驱体经多段式连续碳化和破碎,即得;所述高压球磨的气氛为单一或混合气氛。

5、本发明所采用的制备方法基于各步骤之间的协同作用,在保证生物质原料骨架结构不变的前提下,得到了高闭孔率,低比表面积的硬碳材料,其中,通过高压球磨不仅可以将生物质原料处理的更为均匀,还可以对原料进行表面改性,并在后续碳化过程中调节层间距,进一步适配钠离子的嵌入和脱出。

6、本发明所采用的高压球磨气氛为表面改性的原料之一,生物质原料在球磨过程中分子链发生断裂,球磨的机械能部分转化为材料的表面活化能,促使生物质原料发生表面氧官能团接枝或杂原子掺杂,这些丰富的表面结构多集中在生物质材料的断截面,一方面有助于提高材料的闭孔率,另一方面则可以很好的调节材料碳化后形成碳层的层间距,从而大幅提高硬碳的电化学性能。

7、作为一项优选的方案,所述生物质原料为等利用大气、水和土壤自然合成的各种植物有机体。

8、作为一项优选的方案,所述高压球磨的气氛为co2、nh3和o2中的至少一种。co2的加入可以在生物质大分子的断裂处所形成的自由基进行羧基化改性,从而形成c=o键;而o2的加入可以在生物大分子物质表面及断裂处掺入活性氧原子,进一步于材料的表面形成含氧官能团;nh3的加入则可以在球磨过程中完成氮掺杂,构建缺陷位点。含氧官能团以及杂原子的掺入均可以改善硬碳材料的层间距以及闭孔结构,最终起到优化其作为电池负极性能的作用。

9、作为一项优选的方案,所述生物质原料为淀粉、竹子、木材、花生壳和麦壳中的一种。

10、作为一项优选的方案,所述干燥的条件为:温度为70~80℃,时间为2~3h。

11、作为一项优选的方案,所述高压球磨为干基球磨,其条件为:转速为100~1000rpm,时间为12~48h,球料比为1:0.05~20,压力为0.1~0.7mpa。进一步优选,所述高压球磨的条件为:转速为400~600rpm,时间为36~48h,球料比为1:3~10,压力为0.3~0.6mpa。

12、本发明所提供的高压球磨工艺参数要严格按照上述要求执行,若压力过低,将可能达不到气体分子与生物质的反应阈值,影响最终材料的性能;若时间过短,气体分子与生物质反应不够充分,含氧官能团以及杂原子无法充分掺入。

13、作为一项优选的方案,所述多段式连续碳化包括预碳化阶段和高温碳化阶段,碳化结束后随炉冷却至室温。进一步的,所述碳化过程在管式炉或气氛炉中完成,升温速率为2~5℃/min。

14、作为一项优选的方案,所述预碳化的条件为:温度200~600℃,处理时间2~3h。

15、作为一项优选的方案,所述高温碳化的条件为:温度为1000~1700℃,碳化时间2~5h。

16、作为一项优选的方案,所述高压球磨的球磨介质及罐体为玛瑙、氧化锆和不锈钢中的一种。

17、本发明还提供了一种机械表面改性生物质硬碳材料的详细制备方法,包括以下步骤:

18、步骤1,干燥,生物质原料置于鼓风烘箱中干燥除去水分,干燥温度70~80℃,干燥时间2~3h;

19、步骤2,球磨处理,将步骤1完成得到的生物质原料与球磨介质按球料比1:(0.05~20)加入球磨罐中,同时通入非空气气氛至压力达到0.1~0.7mpa,100~1000rpm的转速下,球磨处理12~48h;球磨完成后通过筛网将物料与球磨介质分离,得到球磨材料。

20、步骤3,碳化,碳化过程主要包括预碳化和高温碳化。将步骤2完成后得到的样品置于管式炉中,通入惰性气体保护,预碳化温度200~600℃,处理时间2~3h;高温碳化温度为1000~1700℃,碳化时间2~5h,升温速率均为2~5℃/min,冷却至室温得到球磨处理后的生物质硬碳负极材料。

21、本发明还提供了一种机械表面改性生物质硬碳材料,由上述任意一项所述的制备方法制得;所述生物质硬碳材料的比表面积为200~250m2/g。

22、本发明还提供了一种机械表面改性生物质硬碳材料的应用,所述硬碳作为电池负极材料制备钠离子电池。

23、相对于现有技术,本发明的有益技术效果为:

24、1)本发明所提供的生物质硬碳材料以生物质为原料,通过调节碳链结构和表面改性,在保证材料高闭孔率的同时,具有丰富的表面官能团和适宜的层间距,有效解决了硬碳材料对钠离子的嵌入和脱出效率低,易形成枝晶的问题。主要通过对硬碳结构的调控,克服现有技术存在的钠离子电池硬碳负极材料容量不高、首圈库伦效率低等问题。

25、2)本发明所提供的生物质硬碳材料的制备方法中,以生物质作为碳源,首先经过干燥,在密闭的球磨罐中通入一定压力的非空气气氛与原料同时进行球磨处理,随后在惰性气体气氛下,高温热解,得到闭孔结构丰富,层间距适宜的硬碳。该方法具有原材料来源广泛、成本低廉和工艺简单等优点,适合大规模工业化生产,且球磨过程中,化学试剂的使用量较少,不产生二次污染,对环境更加友好。

26、3)本发明所提供的技术方案中,生物质中纤维素等高分子物质在球磨过程中由于剪切力的作用会发生断裂,高分子物质断裂后末端自由基可与球磨罐中同时加入的化学物质发生反应,根据所加入气氛的不同,可以在前驱体中掺入含氧官能团或者完成原子掺杂,这些掺入的含氧官能团及原子在后续碳化过程中,可以作为钉扎位点,促进碳化过程中闭孔结构的形成,同时杂原子的掺入可以调节硬碳材料中的层间距。丰富的闭孔结构以及合适的层间距有利于电池充放电过程中离子的嵌入脱离,进而提高电池的电化学性能。

- 还没有人留言评论。精彩留言会获得点赞!