一种SiC半导体点火材料、制备方法及应用

本发明属于航空发动机点火系统制备,涉及一种sic半导体点火材料、制备方法及应用,尤其是一种低压高能sic半导体材料及其制备方法和应用。

背景技术:

1、航空发动机点火系统包括点火器、电缆、电嘴三部分,常用的发火电嘴有四种:火花电嘴、电蚀电嘴、沿面电嘴和半导体电嘴。采用半导体电嘴制备的固态电点火装置,具有质量轻、体积小等特点,可精确控制输出电压、输出能量及放电频率。在外加电压下,半导体在表面电流集中的狭窄通放电,实现复杂、极端环境下的可靠再点火。要可靠地点燃燃油混合气,一般都采用低压高能点火系统。即沿半导体表面放电点火系统。

2、半导体材料自身性能决定了半导体电嘴性能的好坏,一般采用半导体陶瓷。满足高能点火系统半导体电嘴的要求具备以下性能:半导体陶瓷具有负的电阻温度系数,其电阻率一般在4000ω~1mω范围内;不受气压和环境介质条件包括油污情况的影响;具有良好的耐热冲击性;具有良好的耐化学和电火花腐蚀性;具有良好的机械性能,抗压强度高于1500kg/cm2;起始发火电压,一般在1000v左右。

3、sic半导体陶瓷复合材料构成的低压高能点火系统具有发火电压低,火花能量大、不受气压和环境介质的影响,耐热冲击、耐电火花的腐蚀,熄灭再启动、高空性能好等优良性能,可用作航空发动机和燃气轮机的点火电嘴。

4、但是,随着航空发动机研制的发展,为提升燃油效率,压气机的进口温度和燃烧室的燃烧温度进一步提高。相应地,点火电嘴的工作环境温度对点火电嘴的耐高温要求也越来越高。点火电嘴的工作最高温度从原来的800~900℃增加到现在的1000~1300℃。而传统点火电嘴电极材料的最高使用温度已不能满足日益苛刻的高温使用环境条件的要求。尤其是电极材料在高温条件下的电腐蚀、氧化及变形,会严重影响点火电嘴的性能和寿命。

5、因此,急需一种耐高温、耐电腐蚀、抗热震和高可靠性的点火材料,来满足日益严苛的高温工作环境的需求,不仅是航空发动机点火系统制备技术领域中的研究重点,同时,也是电点火系统及相关研究领域的重要前沿方向。

技术实现思路

1、本发明的目的在于解决现有技术中sic半导体点火材料制备的点火电嘴耐高温性能差、耐电火花/盐雾腐蚀性能不足、以及耐热冲击性能不足的问题,提供一种sic半导体点火材料、制备方法及应用,通过对sic半导体点火材料采用耐高温复合稀土烧结助剂,结合“内部多孔/表面致密”的微观结构设计,可达到力学性能、耐受极端环境能力、和电学/发火性能的协同优化,大幅度提高sic半导体材料的点火可靠性,进而提高该材料制备的点火电嘴的耐高温性能、耐电火花/盐雾腐蚀性能以及耐热冲击性能。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供一种sic半导体点火材料,按质量分数计包括一下原料组分:10~30%的复合烧结助剂粉末、30~70%sic粉末、10~40%的莫来石粉末和0~20%的zro2粉末;

4、所述复合烧结助剂粉末按体积分数计包括以下组分:45~70%的sio2、10~40%的la2o3、1~10%的yb2o3、1~5%的gd2o3、1~5%的sr2o3、0~5%的mgo、0~5%的na2o和0~5%的k2o。

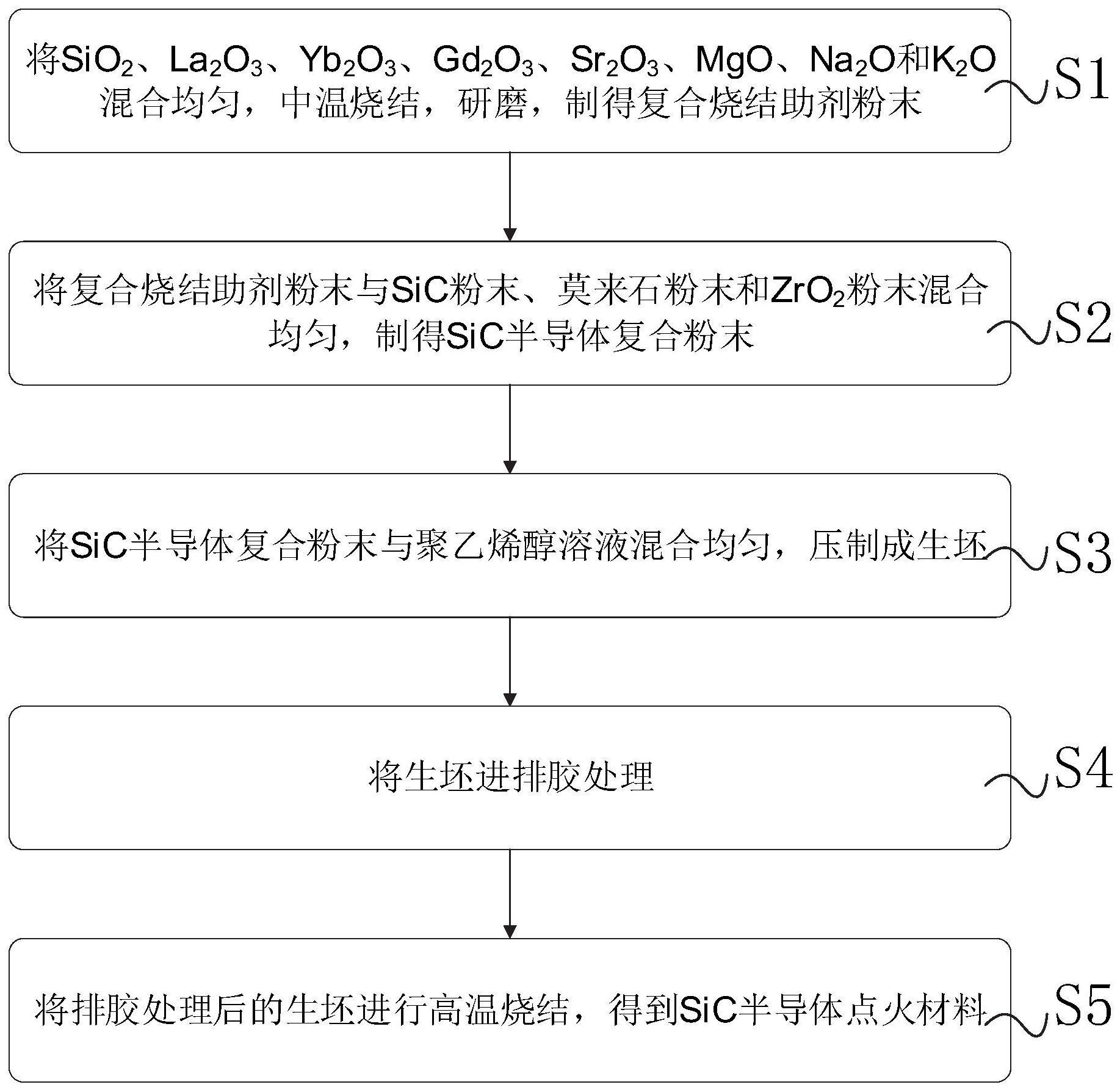

5、本发明提供一种如上述的sic半导体点火材料的制备方法,包括以下步骤:

6、将sio2、la2o3、yb2o3、gd2o3、sr2o3、mgo、na2o和k2o混合均匀,中温烧结,研磨,制得复合烧结助剂粉末;

7、将复合烧结助剂粉末与sic粉末、莫来石粉末和zro2粉末混合均匀,制得sic半导体复合粉末;

8、将sic半导体复合粉末与聚乙烯醇溶液混合均匀,压制成生坯;

9、将生坯进排胶处理;

10、将排胶处理后的生坯进行高温烧结,得到sic半导体点火材料。

11、优选地,所述将sio2、la2o3、yb2o3、gd2o3、sr2o3、mgo、na2o和k2o混合均匀,中温烧结,研磨,制得复合烧结助剂粉末的具体操作为:

12、将sio2、la2o3、yb2o3、gd2o3、sr2o3、mgo、na2o和k2o混合料,采用湿法球磨混合均匀;

13、将混合均匀的混合料升温至1000~1200℃进行中温烧结,保温1~12h,随炉冷却,研磨,过200~400目筛,得到复合烧结助剂粉末。

14、优选地,所述湿法球磨的磨球为玛瑙球,湿法球磨的介质为无水乙醇,且玛瑙球:混合料:无水乙醇为2:1:1。

15、优选地,中温烧结的升温速率小于50℃/min。

16、优选地,所述聚乙烯醇溶液为8wt%固含量的聚乙烯醇溶液;sic半导体复合粉末与聚乙烯醇溶液的质量比为90:10。

17、优选地,压制的压力为60~120mpa。

18、优选地,所述将生坯进排胶处理的方法为:将生坯以小于5℃/h的速率,升温至450-500℃,保温12~24h,完成排胶过程。

19、优选地,所述将排胶处理后的生坯进行高温烧结,得到sic半导体点火材料的方法为:

20、将排胶处理后的生坯埋于粉体中,抽真空至3.6×10-3pa,填充氩气,氩气气氛压力为0.2~0.8mpa;

21、氮气填充完毕后,将温度以低于5℃/min的速率由室温升至1600~1800℃进行高温烧结,并保温1~3h,得到sic半导体点火材料;

22、其中,所述粉体为体积比为1:1的sic半导体复合粉末和bn粉体。

23、本发明还提供一种利用上述制备方法制备的sic半导体点火材料在制备点火电嘴的应用,该点火电嘴的开气孔率为0.001~0.016,闭气孔率为0.061~0.081,抗弯强度为150~350mpa,体积密度为3.098~3.237g·cm-1,绝缘电阻为21~58kω,点火电压为550~700v。

24、与现有技术相比,本发明具有以下有益效果:

25、本发明提供一种sic半导体点火材料,该点火材料采用la2o3、yb2o3和gd2o3等稀土氧化物与sio2、sr2o3、mgo、na2o和k2o制备的复合烧结助剂与sic粉末、莫来石粉末和zro2粉末配合使用,使sic半导体点火材料耐受温度高达1300℃以上;其中,原料中la2o3的添加可达到显著改善材料的耐高温性能的目的,sr2o3的添加可有效改善点火材料的电性能,添加zro2陶瓷颗粒,通过zro2的相变增强补韧可提高材料的力学性能和耐电腐蚀性能,添加莫来石可提高材料的抗热冲击性能;同时,由于具有较高体积分数的sic,利用该材料制备的点火电嘴具有低的发火电压,高的火花能量;材料开气孔率很低,可防止油气点燃后产生的表面积碳问题;材料内部具有一定的球形闭气孔,可大幅提高点火电嘴的抗热冲击性能,防止因材料多次点火后开裂、变形或失效,提高点火电嘴的使用寿命。

26、本发明提供一种的sic半导体点火材料的制备方法,该方法通过将la2o3、yb2o3和gd2o3等稀土氧化物与sio2、sr2o3、mgo、na2o和k2o制备的复合烧结助剂与sic粉末等制备的sic半导体复合粉末进行复合、压制成坯、排胶、高温烧结,制备得到微观形貌可控的sic半导体点火材料,该材料中包含小于8%的闭气孔,可有效改善sic复合材料的抗热震性能。灰色不规则颗粒为sic晶粒,白色颗粒为zro2,灰白色颗粒为复合烧结助剂冷却相,可有效的把sic晶粒结合在一起,形成致密烧结体。此外,有细小的莫来石晶粒镶嵌在烧结助剂形成的玻璃相中。制备工艺简单,易于操作,通过成分设计和调整烧结温度和保温时间等工艺参数,可以获取微观形貌可控的sic半导体点火材料。

27、本发明还提供一种利用上述方法制备的sic半导体点火材料在制备点火电嘴的应用,该点火电嘴的开气孔率为0.001~0.016,闭气孔率为0.061~0.081,抗弯强度为150~350mpa,体积密度为3.098~3.237g·cm-1,绝缘电阻为21~58kω,点火电压为550~700v,可在1300℃长期工作保持稳定,具有点火电压低、火花能量高的特点,可满足航空发动机发展的需求。

- 还没有人留言评论。精彩留言会获得点赞!