一种用于硼氢化钠水解制氢后去除碱雾和水分的方法与流程

本发明涉及化学领域,尤其涉及氢能制备,特别涉及硼氢化钠水解制氢系统,具体来说是一种用于硼氢化钠水解制氢后去除碱雾和水分的方法。

背景技术:

1、随着人类社会的快速发展,可持续发展的清洁能源越来越受到关注。氢气通过质子交换膜燃料电池直接高效转化为电能,反应产物清洁,无污染,噪声小,效率高,是其它能源不可比拟的。但是如何高密度的储存和在现场快速产生氢气,为各种场合提供方便、安全的氢源是燃料电池应用瓶颈之一。物理高压储氢虽然使用方便,但是其安全性一直备受关注。因此,现场从氢载体包括金属氢化物和化学氢化物例如氢化镁或硼氢化钠中释放氢气一直是技术人员在努力的方向。

2、硼氢化钠,因其储氢密度高,含氢量达到10.6%,而且成本低,水解制氢技术方便、实用,适合于在不同环境温度下为便携式燃料电池提供即时制氢。硼氢化钠和水发生以下反应:

3、nabh4+2h2o→nabo2+4h2

4、硼氢化钠在常温下也可以水解,为了减少能量的损失,通常在硼氢化钠水溶液中加入naoh,抑制其在常温下的水解。该反应是放热反应,产生的热量是217kj/mol。在催化剂辅助体系下,硼氢化钠迅速发生水解反应,释放出大量的氢气,随着温度的升高,氢气在逸出的过程中不可避免的携带了一些溶液,形成碱雾,还有一些细小的反应产物。同时伴随大量的水分。

5、因质子膜燃料电池是酸性环境,如果带碱雾进入到燃料电池电堆中,电堆的性能和使用寿命将很快降低。质子膜燃料电池电堆本身反应产生水,额外不受控制的水进入到电堆中,可能导致内部氢气流场被堵住,影响性能。尤其对于小型电堆,多余水分的进入可能瞬间就导致电堆性能恶化,甚至因此会使电堆单片反极。因此,从硼氢化钠制氢反应器中产生的气体在进入电堆之前都要进行净化提纯。

6、目前通常第一步是进行气液分离,气液分离就要降低氢气的温度,分离出来的部分液体进入到废液罐随着反应产物排出系统。降低氢气的温度通常需要风机,此举不仅增加了重量,损失了功率。而且分离出来的水分没有产生任何额外的功效。经过分离的氢气还是带有碱雾和水分,还要进行下一步的提纯。通常去碱雾一般采用膜分离,水或是酸洗涤,固体酸除碱或金属铝锌化学反应除碱等方法,或是同时采用以上几种方法结合起来。

7、膜渗透去除碱虽然在一定程度上可以净化氢气,但是会导致膜两侧压差较大,影响产氢稳定性,同时大量的液态水也可能使膜不能正常工作。水或是液态酸洗涤需要在系统中携带液态的洗涤装置,导致系统不能翻转倒置,同时可能会带入更多的水分到氢气中,给小型的质子膜燃料电池电堆带来更多风险。固体酸除碱采用酸碱中和的原理,利用酒石酸、磷酸、乙酸、硫酸等吸收氢气中夹带碱雾。因氢气中带有很多的水分,随着时间长短,固体酸可能变成液态酸,随着氢气进入到电堆,影响电堆性能。

8、中国专利cn101549855提出一种固体酸结合吸水材料的方法除碱,此方法可以避免把固体酸流出到电堆中,但是同时此方法把水分和酸锁住在过滤器中,此时的水分没有得到很好的应用。金属铝锌等化学过滤器可以和碱雾发生化学反应,式子如下:

9、2al+2h2o+2naoh→naalo2+3h2

10、2zn+2h2o+2naoh→na2zn(oh)4+h2

11、从上式中可以看出,1mol的naoh消耗1mol的水。在硼氢化钠水解产生的氢气中,水的含量会远远多于碱的含量。因此可以看出,金属铝锌化学过滤器可以去除碱但是对氢气中水并不能完全去除。因此对额外的水较敏感的小型质子交换膜燃料电池,同样不是较好的选择。

技术实现思路

1、针对现有技术中的上述技术问题,本发明提供了一种用于硼氢化钠水解制氢后去除碱雾和水分的方法,所述的这种用于硼氢化钠水解制氢后去除碱雾和水分的方法要解决现有技术中从硼氢化钠制氢反应器中产生的气体在进入电堆之前不能完全提纯的技术问题。

2、本发明提供了一种用于硼氢化钠水解制氢后去除碱雾和水分的方法,包括如下步骤:

3、1)把氢化镁粉末和金属粉末混合得到混合金属粉末备用;所述的金属粉末在混合金属粉末中的质量比为10-30%,,余量为氢化镁粉末,所述的金属为铝或者锌;

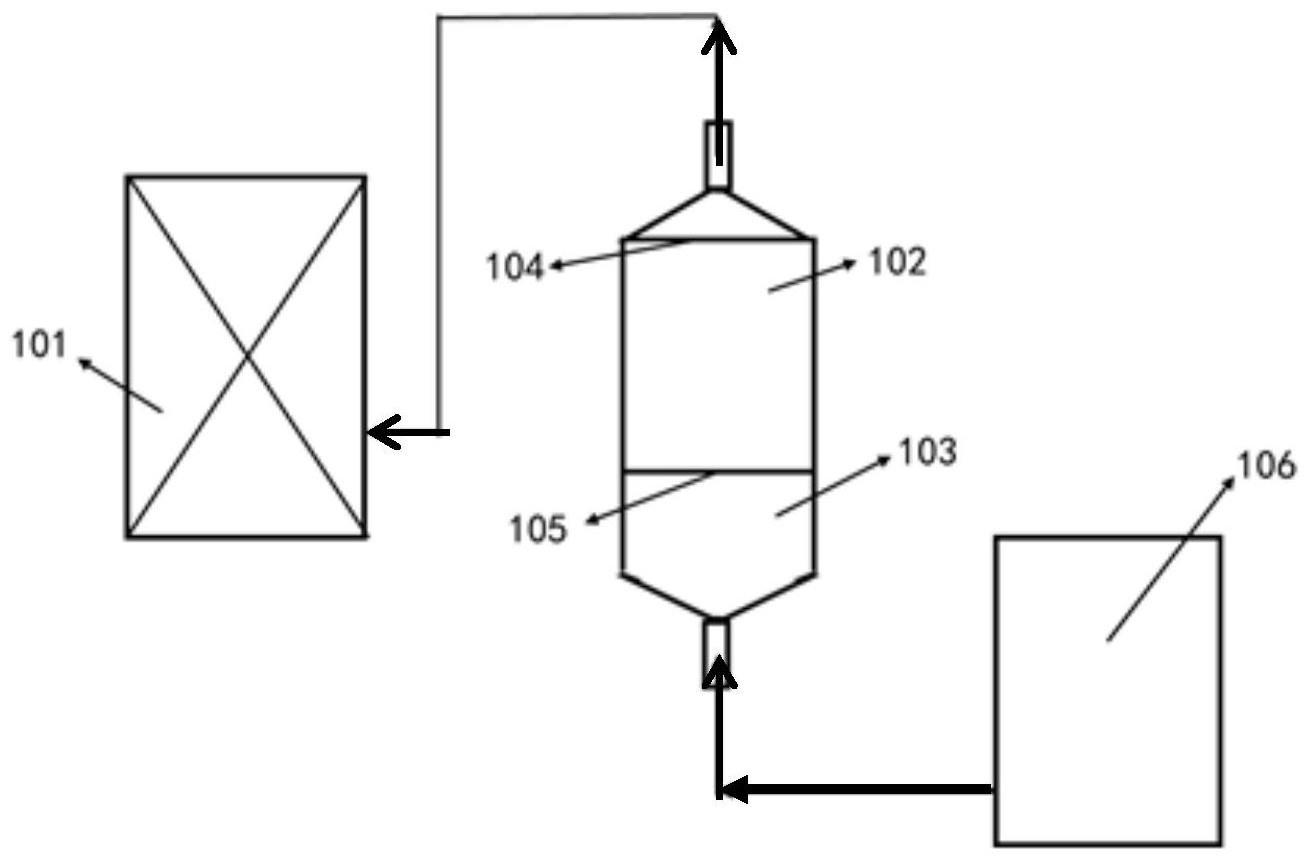

4、2)采用一个容器,所述的容器的上端设置有一个出气口,所述的容器包括第一腔体和第二腔体,所述的第二腔体设置在所述的第一腔体的上端,所述的第一腔体和第二腔体之间设置有一个第一隔板,所述的第一隔板上有至少两个孔,任意一个所述的第一隔板的孔的孔径在1~15μm之间,所述的第二腔体和所述的出气口之间设置有一个第二隔板,所述的第二隔板上设置有至少两个孔,任意一个所述的第二隔板的孔的孔径在1~15μm之间;所述的第一腔体的下端设置有一个进气口;所述的进口气和一个硼氢化钠制氢反应器的出气口连接,所述的出气口和一个质子交换膜燃料电池发电系统的进气口连接;

5、3)所述的第一腔体中设置有多孔过滤材料,所述的第二腔体中设置有步骤1)的混合金属粉末。

6、进一步的,所述的氢化镁颗粒大小为5μm到100μm,所述的混合金属粉末的颗粒大小为5μm到100μm。

7、进一步的,所述的氢化镁粉末的颗粒大小为20-50μm,所述的金属粉末的颗粒大小为20-50μm。

8、进一步的,在所述的进气口和所述的第一腔体之间还设置有第三隔板,所述的第三隔板上设置有至少两个孔,任意一个所述的第三隔板的孔的孔径在1~15μm之间。

9、进一步的,所述的多孔过滤材料为碳毡、碳布、泡沫多孔材料或者金属的多孔材料中的任意一种或者两种以上的组合,所述的多孔过滤材料的孔径大小介于100μm-500μm之间。

10、本发明将硼氢化钠催化水解产生的气体通过一个过滤装置,该装置里面装有多孔过滤材料,还有铝粉和氢化镁粉末混合的固态粉末。首先多孔过滤材料可以把随着氢气带出来的固态反应产物过滤掉,然后带着水分、碱性物质的氢气通过氢化镁和铝粉混合粉末中。碱雾和粉末中的铝发生反应:

11、2al+2h2o+2naoh→naalo2+3h2

12、碱雾得以彻底净化,而多余的水分则通过以下的化学反应方程式发生制氢反应。

13、mgh2+2h2o→mg(oh)2+2h2

14、随着温度升高,该反应速度加快。因硼氢化钠水解产生的氢气温度达80℃,或更高。在此温度下,氢气中的水分快速和氢化镁反应。而且反应过后生成的产物是一个多孔的结构,可以阻拦固态的杂质,只是让纯净的氢气通过。经过本发明的方法以后,硼氢化钠水解产生的带有反应液、反应产物和水分的氢气就被过滤成干燥清洁的氢气,可以直接进入到燃料电池电堆。

15、与现有技术相比,本发明的有益效果是:本发明的方法可以净化硼氢化钠水解后氢气中夹带的所有杂质包括颗粒状的产物、碱雾,同时可以消除夹在氢气中的水分,可以有效的净化氢气。该方法不需要气液分离器,不需要降低硼氢化钠水解出来的气体温度,也就避免了降温需要的功率损失,同时充分利用氢气中夹带的水分产生额外的氢气,提高系统的产氢量,因而提高整体系统的效率。该氢气净化过滤方法可以翻转倒置,使硼氢化钠制氢更方便的应用于小型便携式的燃料电池发电系统。

16、下面将结合附图和实施例对本发明作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!