一种Fe、Co协同双掺杂型钙钛矿催化剂及其制备方法

本发明属于乏风瓦斯催化氧化,涉及高效复合金属氧化物的开发合成,特别涉及一种用于低浓度甲烷催化氧化的fe、co协同双掺杂型钙钛矿催化剂及其制备方法。

背景技术:

1、以ch4为主要成分的天然气因其丰富的储量、优异的燃烧性能、高热值和低排放而成为最有前途的“第四代能源”。目前,天然气在车辆和其他机械设备中广泛用作动力燃料,以代替汽油或柴油,或在化工、发电行业中用作发电燃料,以取代煤炭。而煤矿瓦斯是一种非常规天然气,我国煤矿瓦斯抽采量高达194亿立方米,约占全球煤矿瓦斯排放量的三分之一,这其中超过70%都是以煤矿乏风瓦斯的形式排出。乏风瓦斯也称为通风瓦斯,是煤矿开采产生的瓦斯经空气稀释后随通风系统排出的气体,其甲烷平均浓度在0.5-0.75%之间,该浓度远低于甲烷的可燃极限浓度,导致在不添加补充燃料的情况下,无法直接将这部分瓦斯利用或者氧化。此外,考虑到受煤炭开采过程中的瓦斯浓度、通风量和煤炭开采量等一系列条件的影响,乏风瓦斯的甲烷浓度和排放流量极其不稳定,大幅度提高其在常规条件下高效利用的经济成本和技术难度。

2、现阶段国内外对乏风瓦斯的利用主要基于变压吸附、分子膜过滤和低温液化等技术,先分离提纯再进行利用。然而,这类分离提纯技术存在工艺复杂、成本高昂等不足,导致乏风瓦斯的利用率普遍较低,被大量排空,如此大量的排放不仅仅对环境造成严重的污染破坏,同时也是能源资源的极大浪费。相较之下,在燃烧室内利用高温环境将乏风瓦斯氧化产生热量的热逆流蓄热氧化技术能够达到无废水、无固体废弃物的环保排放,更加高效可靠,运营成本也更低。为使蓄热氧化更具节能环保优势,在蓄热氧化装置的基础上,结合低温催化氧化技术形成一种新型乏风瓦斯利用技术,即蓄热式催化氧化技术。

3、低温催化氧化技术的核心是研究开发出高效稳定的催化剂,将催化剂运用到乏风瓦斯的反应上,高效且环保,对促进煤层气开发利用新技术的发展具有极其重要的科学意义和潜在的应用前景。钯、铂以及铑等贵金属是目前的主流催化剂,因这类催化剂对甲烷的催化燃烧具有良好的性能,但其不仅价格昂贵、资源稀少,而且高温条件下易团聚、烧结和热损失会产生更多的有毒污染物,从而阻止氧迁移至活性位点,抑制催化反应的进行。因此,以钙钛矿为代表的非贵金属催化剂因其丰富的储量和低廉的价格引起国内外学者极大的研究兴趣。与单一过渡金属氧化物相比,钙钛矿类复合金属氧化物因多样的结构和组成、更多的离子迁移率而具有更好的催化氧化性。因此近几年涌现出很多与钙钛矿材料相关的技术。例如,可采用高温自溶法制备获得钙钛矿型催化剂并用于催化vocs,或者采用蒙脱土的插层和铁的掺杂提高了钙钛矿的催化活性。

4、但是,目前这类技术还存在一定的问题。如钙钛矿的改性大多为a、b位单元素掺杂,该改性方式提高钙钛矿催化活性的程度有限。同时,改性后的钙钛矿存在比表面积、孔径较小和高温易失活等缺陷,因此其催化性能仍无法满足乏风瓦斯的高效利用。而多元素掺杂钙钛矿在制备过程中易发生团聚,使得催化剂的活性中心暴露较少,极大程度上抑制其催化活性。此外,传统溶胶-凝胶法制备钙钛矿周期较长,其热处理时间一般超过12h,制备时间成本大。上述问题严重阻碍了钙钛矿类催化剂的工业生产以及实际应用,因此急切需要新颖简便的技术方案加以解决。

技术实现思路

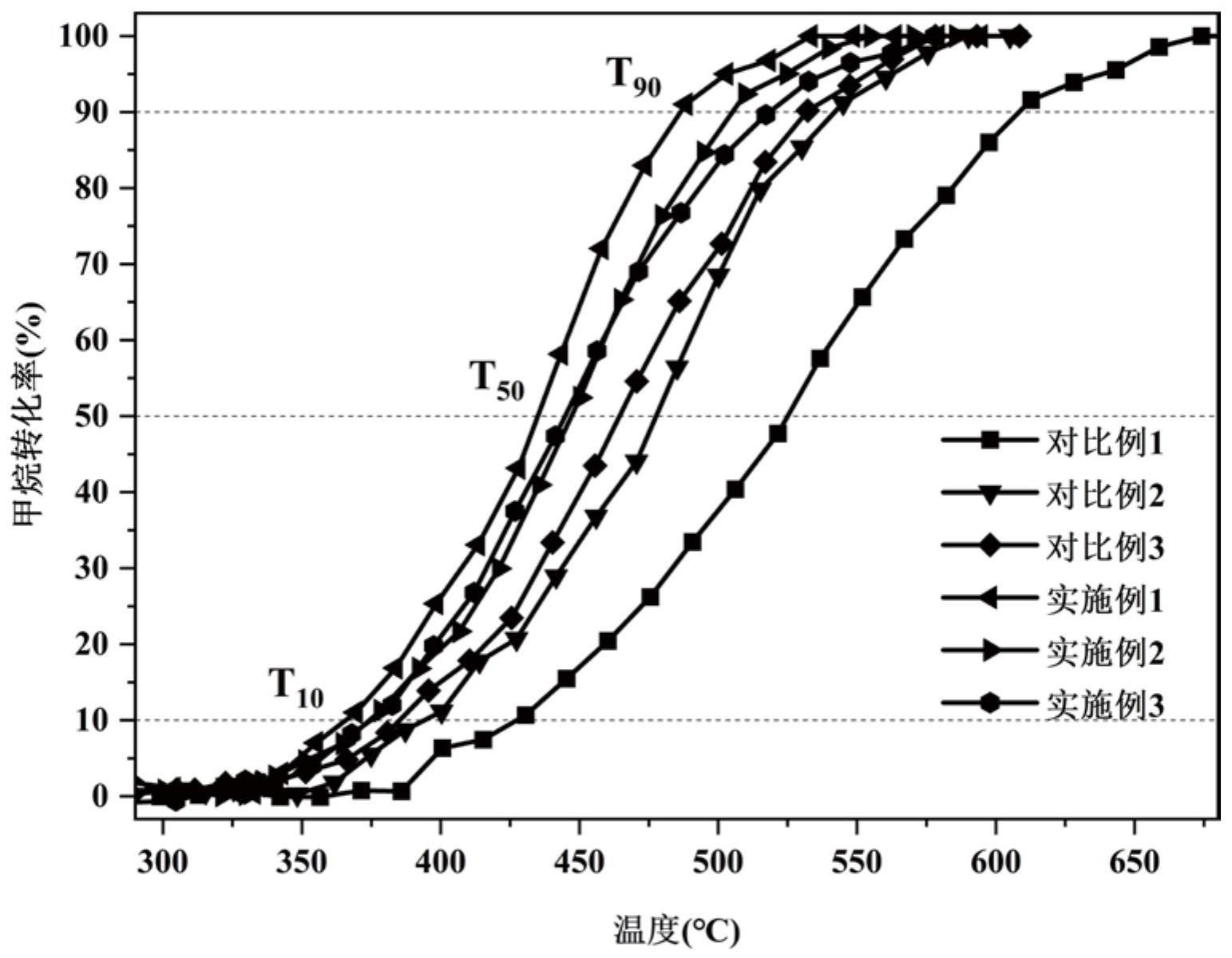

1、为解决现有的技术问题,本发明提出了一种fe、co协同双掺杂型钙钛矿,掺杂fe、co两种b位离子改性钙钛矿,多元素嵌入abo3钙钛矿晶格,形成lamnxfeyco1-x-yo3型钙钛矿结构。该钙钛矿结构得益于b位不同过渡金属离子之间的协同作用,相较于单钙钛矿材料,具备更为优异的催化性能,更多的表面离子迁移率、可变氧化价态和结构缺陷。

2、本发明是通过以下技术方案实现的:

3、一种fe、co协同双掺杂型钙钛矿催化剂,其化学份子式为lamnxfeyco1-x-yo3,其中0.7≤x≤1,0≤y≤0.3。

4、上述技术方案采用fe、co金属协同掺杂lamno3钙钛矿,其中b位fe、co和mn金属间的协同作用可诱导晶胞结构畸变和晶格离子价态变化,极大程度增加了催化剂的活性中心暴露,从而提高钙钛矿的氧化还原性质。

5、本发明还提供上述fe、co协同双掺杂型钙钛矿催化剂的制备方法,包括两个阶段,第一阶段采用两步煅烧制备法制备粉体式钙钛矿催化材料,第二阶段为制备整体式fe、co双掺杂型钙钛矿催化剂。第一阶段通过不同煅烧温度对钙钛矿制备参数进行精确调控,工艺过程简单易控,更适用于工业化生产。

6、本发明是通过以下技术方案实现的:

7、一种fe、co协同双掺杂型钙钛矿催化剂的制备方法,包括如下步骤:

8、步骤1:根据lamnxfeyco1-x-yo3的化学计量比,称取硝酸镧、硝酸锰、硝酸铁、硝酸钴以及络合剂溶解在去离子水中配置前驱体溶液;

9、步骤2:在前驱体溶液滴加氨水或工业强碱,溶液ph值为1.5~3.0;

10、步骤3:将溶液置于室温水浴磁力搅拌器中,加入增稠剂,水浴温度升至80~95℃,加入分散剂,搅拌至粘稠状得到湿料;

11、步骤4:将湿料置于马弗炉进行第一步煅烧得到前驱体粉末,煅烧温度为350~400℃;

12、步骤5:将前驱体粉末于马弗炉中进行第二步煅烧,煅烧温度为700~850℃,冷却后得到fe、co双掺杂型钙钛矿粉体式催化材料。

13、以上步骤为采用两步煅烧制备法制备粉体式钙钛矿催化材料的步骤。

14、进一步的,还包括如下步骤:

15、步骤6:称取粉体式钙钛矿、铝溶胶或硅溶胶溶于去离子水,加入分散剂,搅拌至呈浆料状,再球磨处理;

16、步骤7:将堇青石基体浸泡煮沸的草酸溶液,后置于通风干燥箱内105℃下干燥1h,再于马弗炉高温煅烧;

17、步骤8:将步骤7处理后的堇青石浸入去离子水,浸渍30s取出,重复3次,再将堇青石浸入步骤6中的钙钛矿涂覆浆料中得到湿催化剂;

18、步骤9:将步骤8得到的湿催化剂置于马弗炉内煅烧。

19、以上步骤为在粉体式钙钛矿催化材料的基础上制备整体式fe、co双掺杂型钙钛矿催化剂的步骤。

20、进一步的,步骤1中所述络合剂为柠檬酸和葡萄糖的混合物,柠檬酸和葡萄糖的摩尔比为8∶2,络合剂与总金属离子的摩尔比为1.5∶1~2∶1。

21、进一步的,前驱体溶液中总硝酸盐含量为14~18wt.%。

22、进一步的,步骤3中增稠剂为羟甲基纤维素,含量为0.1~0.3wt.%;分散剂是聚乙二醇,含量为1~5wt.%。

23、进一步的,步骤4和步骤5中,马弗炉升、降温速率均为10℃/min,煅烧过程均持续通入氧气或空气,流量为30~60ml/min,步骤4的煅烧时间为30~40min,步骤5的煅烧时间为1.5~2h。

24、进一步的,步骤7中,草酸溶液含量为30~50wt.%,浸泡1h,煅烧温度、时间分别为450~550℃、1h。

25、进一步的,步骤8中,堇青石上钙钛矿的负载量为80~150g/l。

26、本发明对催化剂各组分添加量、混合顺序、工艺条件等参数进行的限定均是基于反复实验优化的结果。

27、与现有技术相比,本发明的有益效果是:

28、(1)本发明采用fe、co金属协同掺杂lamno3钙钛矿,其中b位fe、co和mn金属间的协同作用可诱导晶胞结构畸变和晶格离子价态变化,极大程度增加了催化剂的活性中心暴露,从而提高钙钛矿的氧化还原性质。

29、(2)本发明采用柠檬酸和葡萄糖的混合物作为络合反应的络合剂,相较于传统单一柠檬酸作为络合剂,葡萄糖含有五个羟基,易和柠檬酸的羧基形成酯基,而有利于金属离子间络合反应的发生。同时,葡萄糖ph呈中性,其部分替代柠檬酸,一方面,可以避免溶液ph值过小,进而降低后续氨水用量,降低制备成本。另一方面,葡萄糖燃烧产物为co2和h2o,能够避免酸性物质的生成。

30、(3)本发明采用柠檬酸和葡萄糖的混合物作为络合反应的络合剂,并在络合反应前添加增稠剂与分散剂,在保证络合反应完整性的同时提高反应速率,有效提高催化剂的组分纯度、结晶度及粒径均匀性。

31、(4)传统先干燥后煅烧的热处理方式,通常干燥的温度是一百多度,是在通风干燥箱或者真空干燥箱内进行的,干燥后得到的是干凝胶,干凝胶的形成过程中体积会变成原来的5~10倍,所以工业中一次性并不能大量的制备,并且干燥后的干凝胶里面还是有未分解的硝酸根,必须通过马弗炉中的煅烧升温过程中来去除;

32、而本发明采取两步煅烧代替传统先干燥后煅烧的热处理方式,两步煅烧是直接在马弗炉内进行的,设置两段温度,一段低温350~400℃,一段700~850℃高温,可以按程序设置先后进行,两步煅烧法总制备时长不超过3h,效率比传统干燥的高很多,更适合工业应用,且经过第一步低温煅烧得到的是钙钛矿前驱体为团聚的氧化物,体积变化不大,这得益于300度的高温使得溶胶中的碳酸根以极快的速度分解,团聚的氧化物就是la、fe、co等氧化物,故制备效率会提高,而且可以去掉从干燥箱移至马弗炉的过程,提高钙钛矿晶体的生长速率,缩短热处理反应时间,抑制杂质的生成。

33、此外,本发明基于反复实验优化结果,改进制备过程中各组分添加量、混合顺序及工艺条件。因此本发明所采用的制备方法相比于传统溶胶-凝胶法,工艺过程简单易控、热处理时间短、制备成本低廉,更适用于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!