一种利用废旧磷酸铁锂电池制备磷酸铁锂正极材料的方法与流程

本发明属于废旧磷酸铁锂电池回收,具体涉及一种利用废旧磷酸铁锂电池制备磷酸铁锂正极材料的方法。

背景技术:

1、现有技术中,废旧锂离子电池回收一般有以下两种工艺。工艺一:将废旧锂离子电池进行拆解,分别得到正负极片,而后分别对正负极片进行破碎分选得到正极粉和负极粉,正极粉用酸溶解浸出得到浸出液,而后再对浸出液进行除铝除铜、并依次提取磷酸铁和碳酸锂;工艺二:将废旧锂离子电池直接破碎分选得到正负极混合粉,而后用稀硫酸对黑粉进行溶解浸出得到浸出液,而后再对浸出液进行除铝除铜、并依次提取磷酸铁和碳酸锂。

2、其中,工艺一需要将电池拆解为正极片和负极片,目前并无成熟的自动化拆解设备,需要人工参与,拆解效率低、成本高,产业化应用较为困难;工艺二采用将电芯直接破碎得到正负极混合粉,虽然工艺简单,但所得正负极混合粉中铜、铝等杂质含量很高,后续的除杂工艺复杂;且两种工艺均直接采用酸浸反应,金属铝溶解后进入酸浸滤液中,与铁离子和亚铁离子混合难以去除干净;两种工艺在产物获取上是依次提取磷酸铁和碳酸锂,无法在回收阶段直接实现由磷酸铁锂废旧电池到磷酸铁锂正极材料的转变,需要由传统的磷酸铁锂生产企业利用提取的碳酸锂和磷酸铁生产磷酸铁锂正极材料,工艺流程更加复杂,生产成本更高。最后,两者均会产生废液和废渣,但对其废液、废渣的进一步利用并未涉及。

技术实现思路

1、鉴于此,本发明提供了一种利用废旧磷酸铁锂电池制备磷酸铁锂正极材料的方法。

2、为达到上述目的,本发明采用以下技术方案:

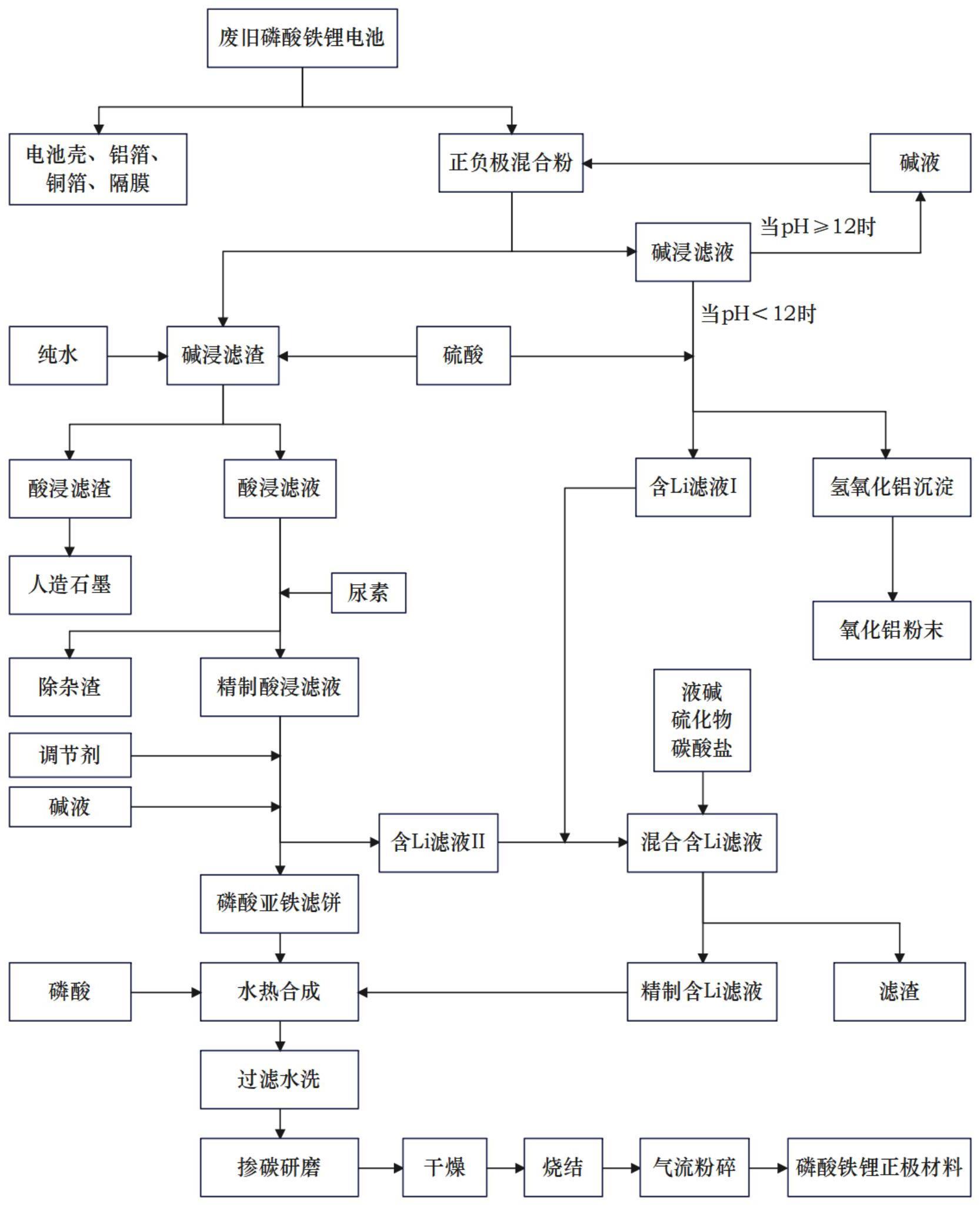

3、一种利用废旧磷酸铁锂电池制备磷酸铁锂正极材料的方法,包括以下步骤:

4、将废旧磷酸铁锂电池粉碎、干燥、筛分、风选,得到正负极混合粉;其中,还得到电池壳、铜颗粒、铝颗粒,可直接外售;

5、向正负极混合粉中加入碱液,保持温度0~15℃,进行碱浸反应,过滤,得碱浸滤液和碱浸滤渣;

6、向碱浸滤液中加入酸液,调节ph至5.0~9.0,过滤,得含锂滤液ⅰ;

7、将碱浸滤渣加水、酸液,进行酸浸反应,过滤,得酸浸滤液和酸浸滤渣;

8、向酸浸滤液中加入尿素,加热至80~100℃,搅拌反应,当反应液ph在2.5~4.5时过滤,水洗,得精制酸浸滤液;

9、调节精制酸浸滤液中磷、铁摩尔比,加入碱液调节ph至2.5~5.0,搅拌,过滤,水洗,得含锂滤液ⅱ和磷酸亚铁滤饼;

10、将含锂滤液ⅰ、含锂滤液ⅱ混合,加入碱液调节ph至9.0~11.0,加入硫化物和碳酸盐,搅拌,过滤,水洗,得精制含锂滤液;

11、将磷酸亚铁滤饼和精制含锂滤液混合均匀,加入水和磷酸,进行水热反应,得混合浆料;

12、将混合浆料过滤、洗涤,加入水和碳源混合均匀,经研磨、干燥、烧结、粉碎,得磷酸铁锂正极材料。

13、进一步地,还包括在向碱浸滤液加入酸液之前,检测其ph值,当碱浸滤液ph≥12时,碱浸滤液回用至正负极混合粉碱浸反应,当碱浸滤液ph<12时,再向碱浸滤液中加入酸液。

14、进一步地,所述碱液为氢氧化钠溶液、氢氧化钾溶液中任一种;

15、优选的,碱液浓度为0.1~2mol/l;

16、所述碱浸反应中正负极混合粉与碱液的重量比为1:(3~8)。

17、进一步地,所述酸液为硫酸,所述酸浸反应中酸液的加入量为碱浸渣中铁的物质量的1~1.5倍,水加入量为使酸浸反应体系中固液比为1:(4~8);

18、优选的,所述硫酸的浓度为30%~50%。

19、进一步地,所述尿素加入量为酸浸滤液重量的0.1%~3%。

20、进一步地,所述精制酸浸滤液经调节后磷、铁的摩尔质量比为1:(1.5~1.55)。

21、优选的,调节磷的物质为磷酸、磷酸钠、磷酸钾、磷酸铵、磷酸一氢铵、磷酸二氢铵中的任一种,调节铁的物质为硫酸亚铁。

22、进一步地,所述硫化物为硫化钠、硫化钾中任一种,加入量为含锂滤液ⅰ、含锂滤液ⅱ混合液重量的0.1%~0.5%;

23、所述碳酸盐为碳酸钠、碳酸钾中任一种,加入量为含锂滤液ⅰ、含锂滤液ⅱ混合液重量的0.1%~0.5%。

24、进一步地,所述水热反应中磷酸亚铁滤饼、精制含锂滤液、磷酸混合量按照fe、p、li摩尔比=(0.95~1):1:(1~1.05)确定;

25、所述水热反应参数:压力1~4mpa,温度180~250℃,时间4~12h。

26、进一步地,所述碳源为葡萄糖、蔗糖中任一种,加入量为保证成品碳含量在1.3%~1.8%之间。

27、优选的,所述研磨终点为浆料d50在300~600nm;

28、所述烧结参数:氮气保护下700~800℃烧结5~15h;

29、所述粉碎要求为产品d50在0.6~2.2μm。

30、进一步地,还包括,在向碱浸滤渣中加入水和酸液进行酸浸反应之前,用碱液对碱浸滤渣进行洗涤,所得洗涤液循环利用于下一次碱浸反应中碱浸渣的洗涤,所述洗涤液循环使用5-10次,而后回用至正负极混合粉碱浸反应;

31、酸浸出反应还得到酸浸滤渣,将酸浸滤渣用20~40%稀硝酸浸泡1~3h后过滤、水洗、干燥、石墨化,得人造石墨负极;

32、得到含锂滤液ⅰ时还得到含铝滤渣,将含铝滤渣水洗至电导率为0.2~0.8ms/cm,经烘干、粉碎、高温煅烧、二次粉碎,得纯净的氧化铝粉末。

33、与现有技术相比,本发明的有益效果为:

34、(1)对电池粉的杂质含量要求不高,可以直接将废旧磷酸铁锂电池粉碎、分选得到电池粉,工艺简单高效、成本低、易于产业化。

35、(2)在酸溶浸出之前用碱液低温浸出除铝,避免了铝离子在酸浸工序进入酸浸滤液中,避免了铝离子与铁离子和亚铁离子混合而难以去除干净;同时采用低温浸出,在保证将产品中的铝杂质彻底去除干净的同时,减少锂离子在碱液中的溶解。

36、而常规工艺采用调ph和氟化物除铝,但由于溶液中同时存在大量的铁离子和亚铁离子,ph不能调太高,否则铁损失过大,致使铝离子无法去除干净。

37、(3)碱浸之后的碱浸滤液进行回用,提高碱液利用率、降低成本;同时将碱浸滤液中的铝提取出来制备成纯净的氧化铝粉末,加以回收利用;提铝之后的含锂滤液ⅰ中含有少量锂离子,则回用到后工序,使得整个除铝工艺无任何固废或危废产生,安全环保低成本。

38、(4)用尿素作为除杂剂,利用尿素在加热时水解生成nh3和co2调节ph,保证酸浸滤液ph缓慢提升,避免了用液碱、氨水等调ph时加入瞬间使局部ph过高而造成铁损失;同时也规避了用铁粉调ph时产生氢气的问题。

39、(5)在酸浸滤液除杂过后,直接向精制酸浸滤液中加碱液,将铁和磷沉淀得到磷酸亚铁,无需使用双氧水,且磷酸亚铁中的铁为二价,与成品磷酸铁锂中的铁价态一致,有利于磷酸铁锂的水热合成。

40、(6)含锂滤液ⅰ、含锂滤液ⅱ混合液除杂时,直接将ph调高至9~11,配合硫化物和碳酸盐,可将含锂滤液中的重金属离子和钙镁离子等一次性彻底去除,并且没有锂损失。

41、(7)用前工序得到的磷酸亚铁和精制含锂滤液为原料,加入适量磷源,通过水热法在高温高压下直接合成磷酸铁锂,省去了合成磷酸铁、碳酸锂的过程,直接实现了由磷酸铁锂废旧电池到磷酸铁锂正极材料的转变。

- 还没有人留言评论。精彩留言会获得点赞!