硫系玻璃小口径棒料模压成型装置及工艺的制作方法

本发明属于玻璃材料模压,涉及一种硫系玻璃小口径棒料模压成型装置及工艺。

背景技术:

1、硫系玻璃是基于硫族元素(包含硫、硒、碲元素)形成的非晶态材料,在3~5μm和8~14μm波段处具有优异的透过性能。与晶体类红外材料相比,硫系玻璃具有均匀性好、性能连续可调、易于制备、生产成本低等优势。硫系玻璃镜头在战场侦察、车载导航、安防监控、消防火源定位、医学诊断快速测温、红外夜视器材等军、民用领域有着越来越广泛的应用。

2、在民用领域,使用的硫系玻璃透镜的口径一般为10~40mm,该口径的透镜需要使用相应直径的硫系玻璃棒进行加工。

3、目前,这样的小口径硫系玻璃棒料一般采用三种制备方式:

4、(1)直接采用常规的石英安瓿瓶熔融淬冷成型制备成小口径的硫系玻璃棒,这种方法制备小口径硫系玻璃棒料需使用大量石英安瓿瓶,生产效率低、制备成本高;

5、(2)先采用石英安瓿瓶熔融淬冷成型制备出直径≥100mm的大口径硫系玻璃棒,然后用空心钻头套出小口径的硫系玻璃棒,或切割成长方体然后用滚圆机加工成硫系玻璃棒,这种方法会浪费大量的硫系玻璃材料,材料利用率低于60%,从而导致玻璃棒的制备成本较高;

6、(3)先采用石英安瓿瓶熔融淬冷成型制备出直径≥100mm的大口径硫系玻璃棒,然后再将熔融制备好的大口径硫系玻璃棒通过用挤压成型工艺将大口径硫系玻璃棒挤压成小口径硫系玻璃棒,这种挤压方法生产的二次成型小口径硫系玻璃棒直径大小不好控制,容易出现大小头、直径偏差大、变形、弯曲等问题,造成产品质量不稳定,材料利用率较低。

技术实现思路

1、针对现有技术中存在的上述问题,本发明的目的在于提供一种高效稳定的硫系玻璃小口径棒料模压成型装置及工艺,可很好的提高生产效率,降低生产成本,提高产品竞争力。

2、为实现上述目的,本发明所采用的技术方案是:

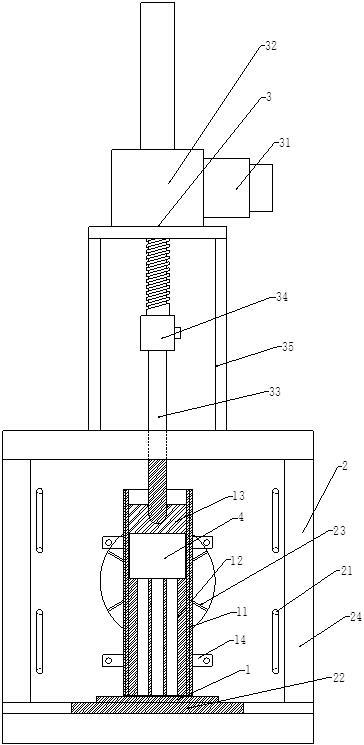

3、一种硫系玻璃小口径棒料模压成型装置,所述模压成型装置包括放置模料的模具、加热模具的恒温箱、对置于模具内的模料进行模压的模压机构;

4、所述模具包括模套、模仁和压头,所述模压机构设置压杆,所述恒温箱设置容纳模具的箱体;

5、所述模套包括模套底座和设置在模套底座上的模套管,所述模套管为至少两个模套块拼接、并通过锁紧组件锁紧固定形成的一端开口的管状结构,模套块的内壁形成容纳模仁和压头的内腔;所述模压机构的压杆穿过箱体与压头的一端连接,所述压头的另一端与模仁之间放置模料;所述模仁的外壁、压头的外壁与内腔内壁贴合;

6、所述模仁为至少两个模仁块拼接、并通过模套锁紧固定形成的柱状结构,所述模仁在模压方向上设置多个开口朝向模料的模压孔;

7、其中:相邻模套块形成的拼接缝、相邻模仁块形成的拼接缝均沿模压方向设置,相邻模仁块形成的拼接缝与模仁孔连接。

8、进一步地,所述模套底座为至少两个两个模套底座块拼接,所述模套底座块的数量与模套块的数量一致、且一一对应;进一步优选地,对应的模套块与模套底座块一体成型。

9、进一步地,所述模套包括对称设置的左模套和右模套;所述左模套沿模压方向设置嵌入凸起,所述右模套沿模压方向设置与嵌入凸起相适配的嵌入凹槽。

10、进一步地,所述模仁包括与沿模压方向垂直的方向上、依次拼接的多个模仁块,相邻模仁块的拼接面上设置相适配的模压凹槽;拼接后,相邻模仁块上的模压凹槽组合形成模压孔。

11、进一步地,所述模压孔贯穿模仁的两端设置。

12、进一步地,所述模套底部设置排气口;所述模仁底部设置与排气孔连通的排气凹槽,所述排气凹槽连通排气口与模压孔;进一步优选所述排气凹槽设置横向排气凹槽和纵向排气凹槽。

13、进一步地,所述锁紧组件为套设在模套管上的环形卡扣。

14、进一步地,所述加热组件包括恒温箱,所述恒温箱包括箱体、加热器、加热板,所述加热板设置箱体底部,所述加热器设置在箱体侧壁,所述模具置于箱体内的加热板上。

15、进一步优选地,所述加热组件还包括外置恒温箱。

16、进一步地,所述模压机构包括伺服电机、变速箱、压杆和压力传感器,所述伺服电机通过变速箱连接压杆的一端,所述压杆上设置压力传感器,所述压杆的另一端与模具的压头连接。

17、进一步优选地,所述压杆与压头的连接端设置为球头,所述压头上设置与球头相适配的沉孔球面凹槽。

18、一种硫系玻璃小口径棒料模压成型工艺,使用所述的硫系玻璃小口径棒料模压成型装置,包括以下步骤:

19、(1)将硫系玻璃棒放置于模具的内腔中,模仁位于硫系玻璃棒的下方,压头位于硫系玻璃棒的上方,通过锁紧组件锁紧固定模套;

20、(2)硫系玻璃棒和模具装配好后,将其先放置于外置恒温箱内进行预热处理;

21、(3)硫系玻璃棒和模具预热完成后,放到模压成型装置的恒温箱内继续加热,使得硫系玻璃材料充分软化;

22、(4)保温完成后启动模压机构,控制压杆向下挤压,直至压头行至模仁上方或到达设定的压力上限停止挤压,控制压杆返回原点;

23、(5)将模具转移到外置退火炉以硫系玻璃材料tg温度保温,保温结束后,进行退火处理,退火完成后将模具取出拆卸得到模压成型的小口径硫系玻璃棒料产品。

24、进一步地,步骤(2)中,在外置恒温箱中以10~20℃/h的升温速率将温度升至硫系玻璃材料ts温度以上10~20℃,并保温2~3小时。

25、进一步地,步骤(3)中,将模具和硫系玻璃棒的温度加热到硫系玻璃材料ts温度以上40~70℃,并保温1~3小时使得硫系玻璃材料充分软化。

26、进一步地,步骤(4)中,控制压杆以3~10mm/min的速率向下挤压。

27、进一步地,步骤(5)中,退火炉以硫系玻璃材料tg温度保温3~5h,保温结束后,以5~10℃/h的降温速率降至室温进行退火处理。

28、与现有技术相比,本发明的有益效果为:

29、(1)本发明硫系玻璃小口径棒料模压成型装置结构简单,采用模具模压设计,可随意更换不同规格的模仁,制备不同规格的小口径硫系玻璃棒料;同时也解决了传统挤压方式制备的玻璃棒容易出现直径偏差大和易弯曲的问题。

30、(2)本发明硫系玻璃小口径棒料模压成型装置的结构设有如下改进:

31、模具整体采用组合式设计,模具整体可拆卸和组合,可更换多种规格模仁制备不同的规格产品。

32、模套采用嵌入式组合设计,可快速定位锁紧,增强牢固性,底部设计有排气口,可将模仁内腔的气体排出避免气体混入玻璃棒内影响产品质量。

33、模仁采用组合式设计,可使产品快速脱模,不易对产品造成损伤,底部设计有排气孔,可将模仁内腔的气体排出避免气体混入玻璃棒内影响产品质量。

34、恒温箱采用加热器鼓风对流辐射加热和底部加热板热传导双重加热方式对模具进行加热,加热效率高,温场稳定,有利于硫系玻璃材料快速软化。

35、模压机构的顶杆底部采用球头设计,压头采用沉孔球面设计,有利于压头保持垂直下压;采用机械传动设计,可进行恒速传动。

36、(3)本发明采用外置恒温箱进行硫系玻璃材料及模具进行预热处理,同时将模仁设置为多孔组合结构,可同时制备多根小口径玻璃棒料,与传统的挤压成型方法采用的硫系玻璃棒在挤压装置内加热软化挤出相比,本发明的更节省时间,工作效率提高了2倍以上。

37、(4)使用本发明的装置及方法制备的硫系玻璃棒直径偏差小、弯曲度小,产品的利用率高。

- 还没有人留言评论。精彩留言会获得点赞!