大型钢桥梁支座灌浆料及其灌注方法与流程

本技术涉及支座灌浆料领域,尤其是涉及一种大型钢桥梁支座灌浆料及其灌注方法。

背景技术:

1、近年来,随着大跨度桥梁的不断涌现,桥梁建造技术取得显著进步,新型的桥梁结构也逐步应用于桥梁工程中。在大型钢桥梁中,大截面尺寸(如截面尺寸为4000mm×4000mm)的桥梁支座开始被设计应用。由于尺寸的大幅变化,支座安装缺陷出现几率越来越高。相比于常规小截面尺寸(≤1200mm×1200mm)桥梁支座,大型支座的安装技术及安装质量要求显著提升,不仅要求支座灌浆料具有优异性能,而且常规灌注工艺已经无法获得密实、平整、无表面起泡、不开裂的支座垫石。

2、桥梁支座作为大型桥梁的重要承重传力部件之一,其自身质量及安装质量对桥梁运行安全至关重要。桥梁支座灌浆料在桥梁抗振、减振、承压方面起到补强作用,施工时要保证底板与支承垫石之间灌浆后材料的强度、平整度、密实度和抗振能力。当前,市面上的支座灌浆料(流动度≥320mm),不论是早强型还是普通型,均具有大流态、高强、无收缩等特点,能满足常规设计桥梁支座安装的灌注要求;该类材料的使用方法为,采用手持式搅拌机在搅拌容器内间歇式的搅拌和灌注。但对于截面尺寸超过一定范围(如1500mm×1500mm)的桥梁支座,且仅有一处灌注点的工况,该类材料及其灌注工艺将无法满足工程质量要求,一方面灌浆料的流动性不足,无法实现自流平,浆液消泡速度不足,易在浆液表面留下大气泡,形成空鼓区,且常规施工方法无法实现连续式灌注,进一步削弱浆液扩展度,使其无法在整个支座区域内实现自流平自密实。

技术实现思路

1、为解决传统桥梁支座灌浆料和常规灌注工艺无法完成该支座的优质安装的问题,本技术提供一种大型钢桥梁支座灌浆料及其灌注方法。

2、本技术提供的一种大型钢桥梁支座灌浆料及其灌注方法采用如下的技术方案。

3、大型钢桥梁支座灌浆料,按重量分数计包括如下原料:胶凝材料95~105份,级配河砂95~105份,聚羧酸减水剂0.2~0.3份,塑性膨胀剂0.04~0.06份,粉体消泡剂0.06~0.10份,降粘剂1~2份,稳定剂0.02~0.06份;由以上原料制成灌浆料干粉。

4、所述胶凝材料由pii 52.5水泥、硅灰、超细矿粉、膨胀剂按以下比例组成,pii52.5水泥:硅灰:超细矿粉:膨胀剂=(75:6~10:6~12:7~12)。

5、通过采用上述技术方案,科学设计胶凝材料的组成,使用了高强度水泥和高活性的掺合料,即胶凝材料组成为:pii 52.5水泥:硅灰:超细矿粉:膨胀剂=(75:6~10:6~12:7~12),使支座灌浆料使用较高拌合用水量(18%~20%)时,仍可具有高强特性,满足力学性能要求;相比于常规灌浆料的较低拌合用水量(13%~15%),高拌合用水量可以使得浆体粘度降低,加快体系起泡排出,增大浆体自流扩展度。

6、可选的,所述级配河砂由20~40目河砂、40~70目河砂、70~120目河砂按30:50:20的比例组成,级配河砂含泥量≤0.5%。

7、可选的,所述水泥为比表面积≥380m2/kg、强度等级为52.5mpa的pii 52.5硅酸盐水泥。

8、可选的,所述硅灰为sio2含量≥95%,堆积密度为180~300kg/m3,比表面积≥20m2/g,7天活性指数≥105%的非加密型硅灰。

9、可选的,所述超细矿粉为比表面积≥800m2/kg,28天活性指数≥105%的矿渣粉。

10、可选的,所述膨胀剂为比表面积、限制膨胀率(水中,7天)≥0.05%的膨胀剂。

11、可选的,所述降粘剂为可再分散乳胶粉。

12、通过采用上述技术方案,降粘剂和稳定剂匹配使用能够使支座灌浆料的浆体粘度降低同时保持浆体中的集料不沉降离析。

13、可选的,所述稳定剂为生物胶、定优胶、温轮胶中的至少一种。

14、通过采用上述技术方案,降粘剂和稳定剂匹配使用能够使支座灌浆料的浆体粘度降低同时保持浆体中的集料不沉降离析。

15、一种大型钢桥梁支座灌浆料的灌注方法,包括如下工艺步骤:

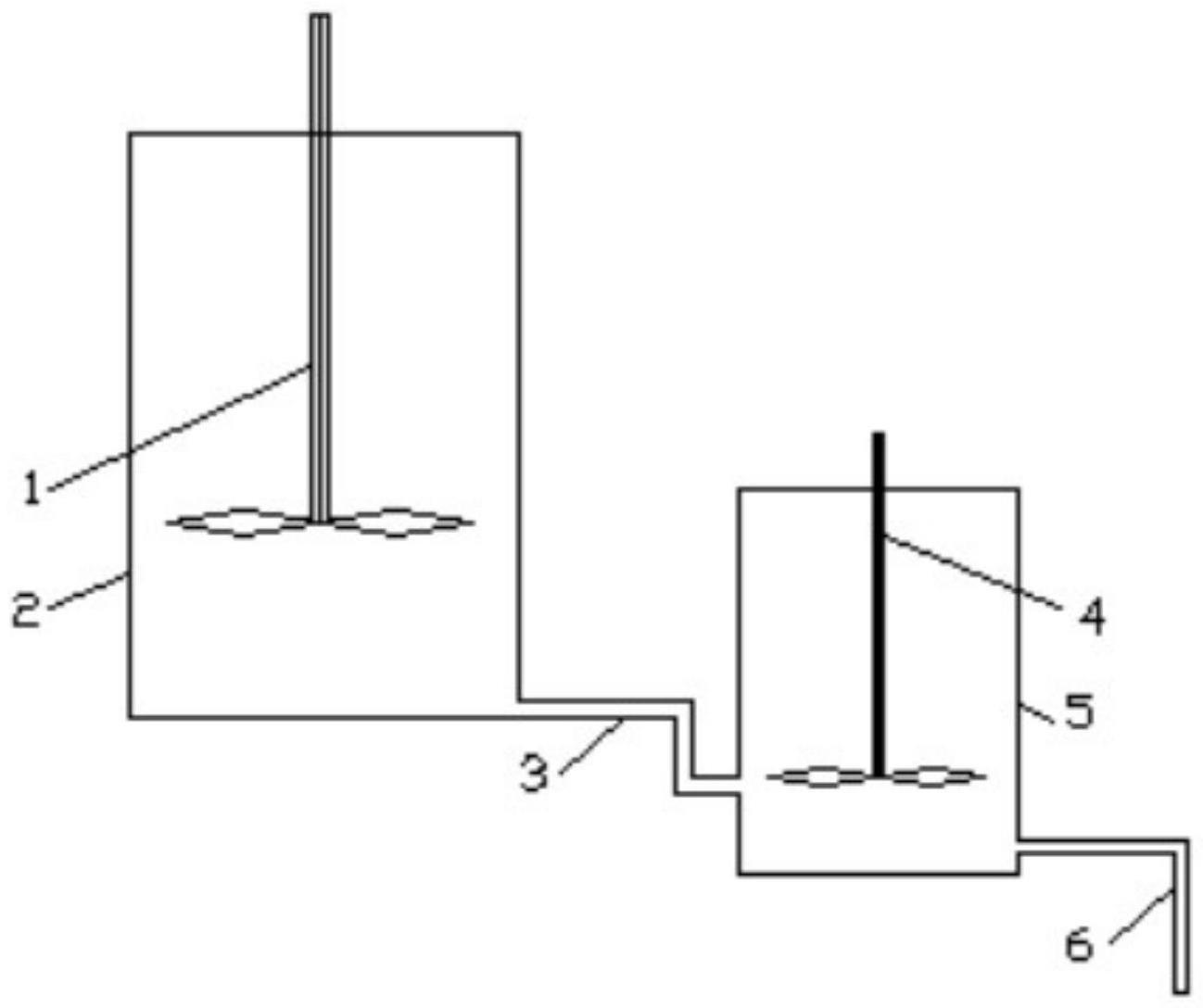

16、s1、拌合水与灌浆料干粉以18~20:100的比例先后投入搅拌罐内利用快速搅拌器进行搅拌,搅拌转速为120r/min,搅拌时间150s~180s,在搅拌90s后加入灌浆料干粉质量的0.03%~0.05%的液体有机硅类消泡剂;

17、s2、搅拌结束后,浆液通过连接管进入储浆罐,储浆罐内慢速搅拌器的转速为30r/min,浆液完全进入储浆罐后,继续往搅拌罐内投料搅拌制浆;

18、s3、当第二盘灌浆料搅拌结束后,开始打开注浆管阀门往灌浆区域内灌注,施工过程需根据制浆速度调节注浆管阀门。

19、通过采用上述技术方案,通过搅拌罐和储浆罐的配套应用,通过控制制浆速度和储浆罐出浆流量,改传统灌浆工艺的间隙性灌注为连续供料灌注,连续料流可使浆体流得更远更平整,且混入空气少,满足大灌浆空间仅有一个灌注点的工况;同时搅拌罐制浆时掺入液体消泡剂(掺量为胶凝材料的0.02~0.04%)可迅速加快浆液排泡,消除浆液硬化后表面的气泡和空鼓。

20、综上所述,本技术至少包括以下有益效果:

21、1、通过优化胶凝材料组成,提高胶凝材料的强度,在保证砂浆强度的同时,适当提高砂浆的拌合用水量,降低浆液粘度以提高浆体的自由扩展度。本发明科学设计胶凝材料的组成,使用了高强度水泥和高活性的掺合料,即胶凝材料组成为:pii 52.5水泥:硅灰:超细矿粉:膨胀剂=(75:6~10:6~12:7~12),使支座灌浆料使用较高拌合用水量(18%~20%)时,仍可具有高强特性,满足力学性能要求:相比于常规灌浆料的较低拌合用水量(13%~15%),高拌合用水量可以使得浆体粘度降低,加快体系起泡排出,增大浆体自流扩展度。

22、2、通过降粘剂和稳定剂的复配,控制浆液粘度和稳定性,保证砂浆匀质性、不分层的同时,提高砂浆消泡速度。本发明复合使用了降粘剂和稳定剂同时实现灌浆料的超流态和高稳定性,即浆液性能为截锥流动度≥350mm,流锥流动度≤14s,泌水率为0,不离析分层。降粘剂为5111l可再分散乳胶粉,掺量为胶凝材料的1%~2%,稳定剂为生物胶,掺量为胶凝材料的0.02~0.06%,两种外加剂的匹配使用能够使支座灌浆料的浆体粘度降低同时保持浆体中的集料不沉降离析。

23、3、通过搅拌罐和储浆罐的配套应用,通过控制制浆速度和储浆罐出浆流量,改传统灌浆工艺的间隙性灌注为连续供料灌注,连续料流可使浆体流得更远更平整,且混入空气少,满足大灌浆空间仅有一个灌注点的工况;同时搅拌罐制浆时掺入液体消泡剂(掺量为胶凝材料的0.02~0.04%)可迅速加快浆液排泡,消除浆液硬化后表面的气泡和空鼓。

24、4、采用所述灌浆料及所述灌注工艺,灌浆料通过唯一灌注口,可以实现整个灌注空间的饱满密实灌注,灌注形成的垫层表面的平整度≤2mm/3m靠尺,同时浆液消泡排泡充分,硬化后垫层表面气孔面积≤5%,灌注质量优异。

- 还没有人留言评论。精彩留言会获得点赞!