一种多元共掺杂钇铝石榴石热障涂层材料及其制备方法

本发明属于热障涂层材料领域,具体而言,涉及一种多元共掺杂钇铝石榴石陶瓷材料的制备以及该陶瓷材料作为热障涂层材料的应用。

背景技术:

1、热障涂层(thermal barrier coatings,tbcs)具有良好的隔热效果和高温抗氧化性,可以有效地保护航空航天、舰船、核工业、汽车等领域的热端部件,是可以显著提高发动机工作温度的先进技术之一。含6-8wt%氧化钇的部分稳定氧化锆(ysz)是一种高熔点、高硬度、低热导率、高热膨胀系数的传统热障涂层材料。然而,当ysz材料在高于1200℃的温度下服役时,会发生从四方相到单斜相的转变,并伴随着3%~5%的体积膨胀,导致涂层的大面积开裂和剥落。此外,ysz材料的高氧离子透过率将加速热生长氧化物的生成,这大大限制了ysz热障涂层的使用寿命。因此,迫切需要开发具有高温相稳定性和低氧离子透过率的热障涂层材料。

2、钇铝石榴石y3al5o12(简称yag)因其优异的高温相稳定性(1970℃前不会发生相变)和低氧离子透过率(相同温度下氧扩散系数为ysz的十分之一),成为极具应用前景的候选热障涂层材料。然而yag较高的热导率(3.2w/m·k,1000℃)和较低的热膨胀系数(9.1×10-6k-1,1000℃)会导致热应力的积累,当涂层受到热膨胀或收缩时,与基底材料之间的热应力会增加,可能导致涂层的开裂或剥离;另外,高热导率致使热量更容易传导到基底材料中,降低了隔热性能;此外,yag较低的热膨胀系数,导致涂层与基底材料之间的热膨胀不匹配,当温度变化时,涂层和基底材料的热膨胀系数差异会导致应力的积累,最终导致涂层的开裂或剥离;综上,yag较高的热导率和交底的热膨胀系数等性能在一定程度上限制了yag在热障涂层领域的应用。因此,对yag进行改性,通过调整其化学组成和晶体结构,改善其热物理性能,是目前yag作为热障涂层应用的重点研究方向。

3、yag属于立方晶系,化学通式为l3b2(ao4)3(l,a,b分别代表十二面体、四面体及八面体格位),在化学式y3al5o12中,y3+处于与氧离子八配位的十二面体格位,al3+处于与o2-六配位和四配位的八面体和四面体格位。因此,yag晶胞被认为是由十二面体、八面体和四面体组成的连接网络,可以很容易地被离子半径范围大的阳离子掺杂置换。例如,er3+取代yag十二面体l格位的y3+,可得到具有低热导率的y2eral5o12陶瓷(1.8w/m·k,1000℃),但是其热膨胀系数并无改善,1157℃时仍为8.63×10-6k-1。近年来的大多数研究表明,关于yag掺杂改性的文献都是基于单元素和单位点掺杂,发现热导率大幅降低,但热膨胀系数几乎没有变化,有待进一步提升。

4、因此,有必要开发一种在保持较低的热导率的同时具有高热膨胀系数的综合热物理性能优良的新型热障涂层材料。

技术实现思路

1、针对现有技术中存在问题,本发明基于热障涂层应用的材料设计,目的之一在于提供一种多元共掺杂钇铝石榴石热障涂层材料,利用稀土元素掺杂yag的y位,金属元素掺杂yag的al位,制得多元共掺杂钇铝石榴石,具有高温相结构稳定、氧离子透过率低、热导率低且热膨胀系数高的优势;提供多元共掺杂钇铝石榴石热障涂层材料的制备方法作为本发明的另一个目的。

2、基于上述目的,本发明采用的技术方案如下:

3、第一方面,本发明提供一种多元共掺杂钇铝石榴石热障涂层材料,该多元共掺杂钇铝石榴石热障涂层材料为单相石榴石结构,由稀土元素掺杂钇铝石榴石的y位,金属元素掺杂钇铝石榴石的al位制得;所述多元共掺杂钇铝石榴石热障涂层材料的化学式为(y1-xlnx)3(al1-yby)5o12,其中,ln为er、gd、sc、ce、yb、nd、eu、tb、lu、tm、dy、ho、la、sm中的至少一种;b为fe、mn、ti、ca、mg、be、co、ni、cu、zn中的至少一种;掺杂变量满足0<x<1,0<y<1。

4、本发明采用稀土元素掺杂钇铝石榴石的y位,金属元素掺杂钇铝石榴石的al位形成多元共掺杂钇铝石榴石热障涂层材料,具有高温相结构稳定、氧离子透过率低,并在保持低热导率的同时,提高了热膨胀系数,为一种综合热物理性能优异且具有广泛应用前景的热障涂层候选材料。

5、优选地,多元共掺杂钇铝石榴石热障涂层材料的化学式(y1-xlnx)3(al1-yby)5o12满足如下条件之一:

6、(a)当ln为er,b为fe时,掺杂变量满足x=0.6,0.4≤y≤0.8;

7、(b)当ln为er,b为mn时,掺杂变量满足x=0.6,0.04≤y≤0.1;

8、(c)当ln为er,b为ti时,掺杂变量满足x=0.6,0.04≤y≤0.1。

9、优选地,多元共掺杂钇铝石榴石热障涂层材料的化学式(y1-xlnx)3(al1-yby)5o12满足如下条件之一:

10、(a)当ln为er,b为fe时,掺杂变量满足x=0.6,0.6≤y≤0.8;

11、(b)当ln为er,b为mn时,掺杂变量满足x=0.6,0.06≤y≤0.1;

12、(c)当ln为er,b为ti时,掺杂变量满足x=0.6,0.08≤y≤0.1。

13、经实验发现,当满足上述条件(a)时,多元共掺杂钇铝石榴石热障涂层材料于1100℃的热导率低至1.31w/m·k,于1200℃的热膨胀系数高达11×10-6k-1;当满足上述条件(b)时,多元共掺杂钇铝石榴石热障涂层材料于1100℃的热导率低至1.38w/m·k,于1200℃的热膨胀系数高达9.05×10-6k-1;当满足上述条件(c)时,多元共掺杂钇铝石榴石热障涂层材料于1100℃的热导率低至1.41w/m·k,于1200℃的热膨胀系数高达9.08×10-6k-1。

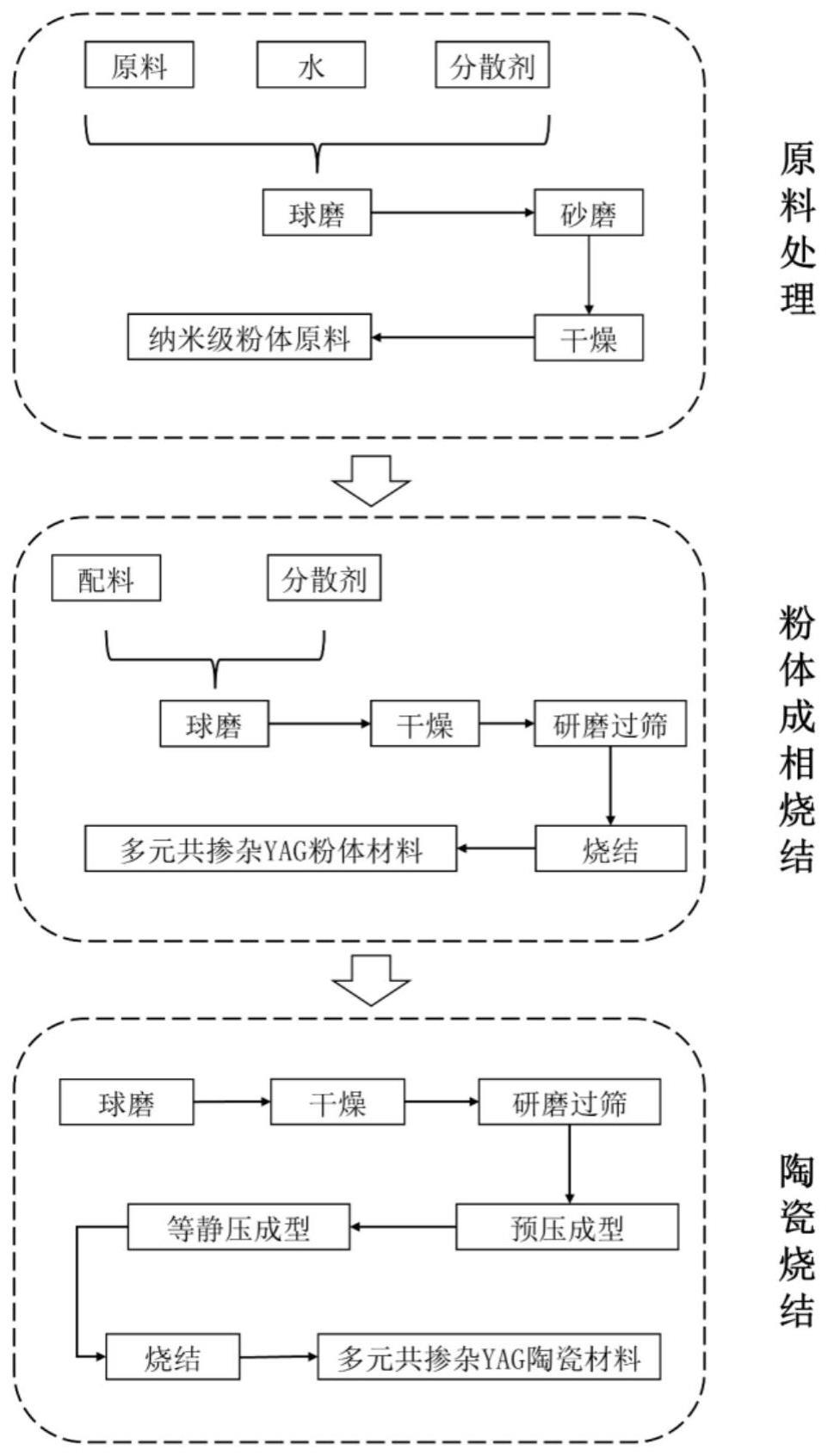

14、第二方面,本发明提供一种上述多元共掺杂钇铝石榴石热障涂层材料的制备方法,包括如下步骤:

15、s1:分别将y2o3粉体、al(oh)3粉体、稀土元素化合物粉体或金属元素化合物粉体进行第一次球磨、砂磨至其粒径达纳米级,经干燥分别得到纳米级粉体y2o3、al(oh)3、稀土元素化合物或金属元素化合物;

16、s2:将纳米级粉体y2o3、al(oh)3、稀土元素化合物和金属元素化合物进行第二次球磨、干燥后,经研磨过筛,再进行粉体成相烧结,得到稀土元素和金属元素共掺杂钇铝石榴石的粉体材料;

17、s3:将步骤s2制得的稀土元素和金属元素共掺杂钇铝石榴石的粉体材料经第三次球磨、干燥后,进行研磨过筛,将过筛所得粉体进行压制成型为块体,将块体进行烧结制得多元共掺杂钇铝石榴石热障涂层材料。

18、本发明采用“球磨+砂磨+二次球磨+研磨+烧结+三次球磨+研磨+烧结”相结合的陶瓷制备方法,将第一次球磨和砂磨制得的纳米级粉体经过第二次球磨、干燥、研磨过筛和成相烧结后,再进行第三次球磨、干燥、研磨过筛以及陶瓷烧结,所制备的陶瓷材料具有更高的物相纯度,更小的晶粒尺寸,更均匀的组分分布,掺杂离子更容易在yag晶格中得到充分固溶。这是由于纳米级原料粉体的粒度均匀细小,更利于粉体成相;在纳米级粉体经第二次球磨、干燥、研磨过筛以及成相烧结后,进行第三次球磨、干燥、研磨并过筛以及陶瓷烧结,使烧结后的陶瓷晶粒粒度进一步细小化和均一化,成相更加完全,混合均匀性更好,从而开发出具有单一yag相、高温相结构稳定、掺杂离子占比精确、掺杂离子占位可控、氧离子透过率低以及综合热物理性能优异的多元共掺杂钇铝石榴石热障涂层陶瓷材料,解决了现有热障涂层材料中高温相稳定性差、氧离子透过率高、热导率过高、热膨胀系数过低等缺点。使得本发明方法制得的多元共掺杂钇铝石榴石热障涂层陶瓷材料可应用于航空航天、舰船、核工业、汽车等领域,为航空发动机、地面燃气轮机、固体燃料发动机等热端部件提供新的热障涂层材料,具有广泛的应用前景和巨大的市场需求,能够带来显著的经济和社会效益。

19、优选地,多元共掺杂钇铝石榴石热障涂层材料的化学式为(y1-xlnx)3(al1-yby)5o12,其中,ln为er、gd、sc、ce、yb、nd、eu、tb、lu、tm、dy、ho、la、sm中的至少一种;b为fe、mn、ti、ca、mg、be、co、ni、cu、zn中的至少一种;掺杂变量满足0<x<1,0<y<1。

20、优选地,多元共掺杂钇铝石榴石热障涂层材料的化学式(y1-xlnx)3(al1-yby)5o12满足如下条件之一:

21、(a)当ln为er,b为fe时,掺杂变量满足x=0.6,0.4≤y≤0.8;

22、(b)当ln为er,b为mn时,掺杂变量满足x=0.6,0.04≤y≤0.1;

23、(c)当ln为er,b为ti时,掺杂变量满足x=0.6,0.04≤y≤0.1。

24、优选地,多元共掺杂钇铝石榴石热障涂层材料的化学式(y1-xlnx)3(al1-yby)5o12满足如下条件之一:

25、(a)当ln为er,b为fe时,掺杂变量满足x=0.6,0.6≤y≤0.8;

26、(b)当ln为er,b为mn时,掺杂变量满足x=0.6,0.06≤y≤0.1;

27、(c)当ln为er,b为ti时,掺杂变量满足x=0.6,0.08≤y≤0.1。

28、优选地,稀土元素化合物为er2o3、gd2o3、sc2o3、ceo2、yb2o3、nd2o3、eu2o3、tb2o3、lu2o3、tm2o3、dy2o3、ho2o3、la2o3、sm2o3中的至少一种;所述金属元素化合物为tio2、fe2o3、mnco3、caco3、mgo、beo、coo、nio、cuo、zno中的至少一种。

29、本发明基于热障涂层应用进行材料设计,出于精确控制掺杂位置的目的,选取阳离子半径与y3+相近的稀土氧化物er2o3、gd2o3、sc2o3、ceo2、yb2o3、nd2o3、eu2o3、tb2o3、lu2o3、tm2o3、dy2o3、ho2o3、la2o3或sm2o3对y3al5o12中的y位进行掺杂;在稀土元素掺杂y位的基础之上,分别选取阳离子半径远小于y3+并且略大于al3+的三种金属元素化合物tio2、fe2o3、mnco3以及具有二价阳离子的化合物caco3、mgo、beo、coo、nio、cuo、zno对y3al5o12中al位进行掺杂,采用固相合成法制备出多元共掺杂钇铝石榴石陶瓷材料,即一种多元共掺杂钇铝石榴石热障涂层材料。通过材料设计使yag材料成为一种综合热物理性能优异且应用广泛的热障涂层候选材料。

30、优选地,第一次球磨、第二次球磨、第三次球磨的转速为150r/min,球磨时间为24h;步骤s1~s3中,干燥的温度为80℃~90℃时间为24h。

31、优选地,步骤s2中过筛为过80目筛,所述步骤s3中过筛为过200目筛。

32、优选地,步骤s3中压制成型为块体包括如下步骤:

33、将过筛所得的粉体于8mpa预压成型,保压50~60s,在真空条件下于220mpa冷等静压成型,保压90~180s,制得块体。

34、优选地,步骤s2中粉体成相烧结的温度条件如下:以5℃/min升温至1000℃,再以2℃/min升温至1300℃,于1000℃~1600℃保温3~10h,再以100℃/h降至室温;

35、步骤s3中块体烧结的温度条件如下:以5℃/min升温至1000℃,再以2℃/min升温至1300℃,于1000℃~1600℃保温3~10h,再以100℃/h降至室温。

36、优选地,步骤s1中纳米级粉体y2o3、al(oh)3、稀土氧化物或金属氧化物的制备方法如下:

37、分别向y2o3粉体、al(oh)3粉体、稀土元素化合物粉体或金属元素化合物粉体中加入水和聚甲基丙烯酸胺分散剂,于150r/min球磨24h后,再于2300r/min、2500r/min及2700r/min条件下分别砂磨1h,经干燥,分别制得y2o3纳米级粉体、al(oh)3纳米级粉体、稀土氧化物纳米级粉体或金属氧化物纳米级粉体。

38、优选地,在球磨过程中,y2o3粉体、稀土元素化合物粉体与水的重量比均为1:1.5,当y2o3粉体、稀土元素化合物粉体中的固含量小于40%时,分别向y2o3粉体、稀土元素化合物粉体中加入4wt‰的聚甲基丙烯酸胺分散剂;al(oh)3粉体、金属元素化合物粉体与水的重量比均为1:4,当al(oh)3粉体中的固含量小于20%时,向al(oh)3粉体中加入2wt%的聚甲基丙烯酸胺分散剂;当金属元素化合物粉体中的固含量小于20%~30%时,向金属元素化合物粉体中添加1~2wt%的聚甲基丙烯酸胺分散剂;

39、优选地,当金属元素化合物mnco3粉体的固含量小于20%时,向其中加入2wt%的聚甲基丙烯酸胺分散剂;当金属元素化合物fe2o3、tio2的固含量小于30%时,向其中加入1wt%的聚甲基丙烯酸胺分散剂;

40、在砂磨过程中,当y2o3粉体、al(oh)3粉体、稀土元素化合物粉体或金属元素化合物粉体黏稠时,向所述粉体中加入1g聚甲基丙烯酸胺分散剂;当粉体中出现大量气泡,则向所述粉体中滴入2滴正辛醇。

41、与现有技术相比,本发明的有益效果如下:

42、(1)本发明利用稀土元素掺杂钇铝石榴石的y位,金属元素掺杂钇铝石榴石的al位制得多元共掺杂钇铝石榴石热障涂层材料。通过材料设计使yag材料在保持原有的高温相稳定性好、氧离子透过率低等优异特性的同时,并降低了热导率和提高了热膨胀系数,改善其综合热物理性能,为一种综合热物理性能优异的热障涂层候选材料,使其在航空航天、舰船、核工业和汽车等领域具有广泛应用前景。

43、(2)本发明采用“球磨+砂磨+二次球磨+研磨+烧结+三次球磨+研磨+烧结”相结合的陶瓷制备方法,将原料经过球磨、砂磨后获得的纳米级原料粉体,经过二次球磨、研磨过筛和成相烧结后,再进行三次球磨、研磨过筛以及陶瓷烧结,所制备的陶瓷材料具有更高的物相纯度,更小的晶粒尺寸,更均匀的组分分布,掺杂离子更容易在yag晶格中得到充分固溶,使制得的多元共掺杂钇铝石榴石热障涂层陶瓷材料具有单一yag相,高温相结构稳定,掺杂离子占比精确,掺杂离子占位可控,氧离子透过率低。

- 还没有人留言评论。精彩留言会获得点赞!