一种合成石英玻璃的系统和方法与流程

本发明涉及石英玻璃,具体涉及一种合成石英玻璃的系统和方法。

背景技术:

1、石英玻璃是由单一组分二氧化硅组成的非晶态材料,是特种工业技术玻璃,具有耐高温、膨胀系数低、耐热震性、化学稳定性和电绝缘性能良好等特点,并能透过紫外线和红外线,用于制作半导体、电光源器、半导体通信装置、激光器,光学仪器等工业,应用十分广泛。近年来,由于不同领域的特殊需求,出现了对石英玻璃进行掺杂的工艺。在石英玻璃的基础组成成分二氧化硅中掺杂不同种类的稀土或金属元素,可以改变石英玻璃在膨胀系数、强度、稳定性、透光率、耐辐照等方面的特性。在石英玻璃中掺杂二氧化钛可降低其膨胀系数,低膨胀石英玻璃被广泛应用于光电、半导体、航空航天等领域。

2、低膨胀石英玻璃热膨胀系数小,玻璃转变温度也高,因此将其红热的制品放入冷水中也不会炸裂。即使加热至1100℃高温也几乎不变形。因具有这些优良的耐热性能,低膨胀石英玻璃在许多方面具有多种用途。如在高温下使用的理化器皿和精密的测量仪器,以及水银灯等特殊电光源玻璃都使用低膨胀石英玻璃。在高温下进行精密测量要求热膨胀系数尽量接近于零,需要耐热性高的玻璃。热分析仪器必须使用低膨胀石英玻璃。由于石英玻璃具有优良的热特性、包括其他优良的功能特性,因此它成为最具代表性的功能玻璃。

3、含tio2的sio2-tio2系玻璃具有更小的膨胀系数,室温下当tio2含量约为8%时,膨胀系数接近于零。调整tio2的含量可制作零膨胀玻璃,应用于大型天文反射望远镜的镜体。即使由于无法避免的气温温度发生变化,该玻璃的高倍率图像也不产生变形。

4、石英玻璃自诞生至今,产生很多制备方法,目前主要的生产方式有:电熔工艺,包括真空电熔步法熔制续熔制工艺等;气炼工艺,包括粉料气炼直接制管工艺、粉料气炼制坨工艺等;合成石英玻璃制造工艺,包括化学气相沉积(cvd)工艺、气相轴向沉积(vad)工艺、等离子化学气相沉积(pcvd)等。其中在间接法(vad)生产工艺中,是使用含硅原料、通过氢氧焰燃烧,反应生成二氧化硅松散体,再将制备的松散体进过高温致密化处理,得到最终产品,此方法制备的石英玻璃,膨胀系数可达570ppb/℃,能够满足大部分市场需求。

5、随着5g建设持续推进、全球半导体产业复苏以及航空航天产业的快速发展,半导体极紫外光刻技术和高分辨率航天卫星等领域的不断进步,合成石英的应用也越来越广,对其膨胀系数也提出越来越高的要求,为满足高端市场的需求,高纯石英玻璃的膨胀系数要求低于50ppb/℃。原有工艺的生产水平已无法满足目前产品的需求,故亟需对原有工艺进行改进及优化。

技术实现思路

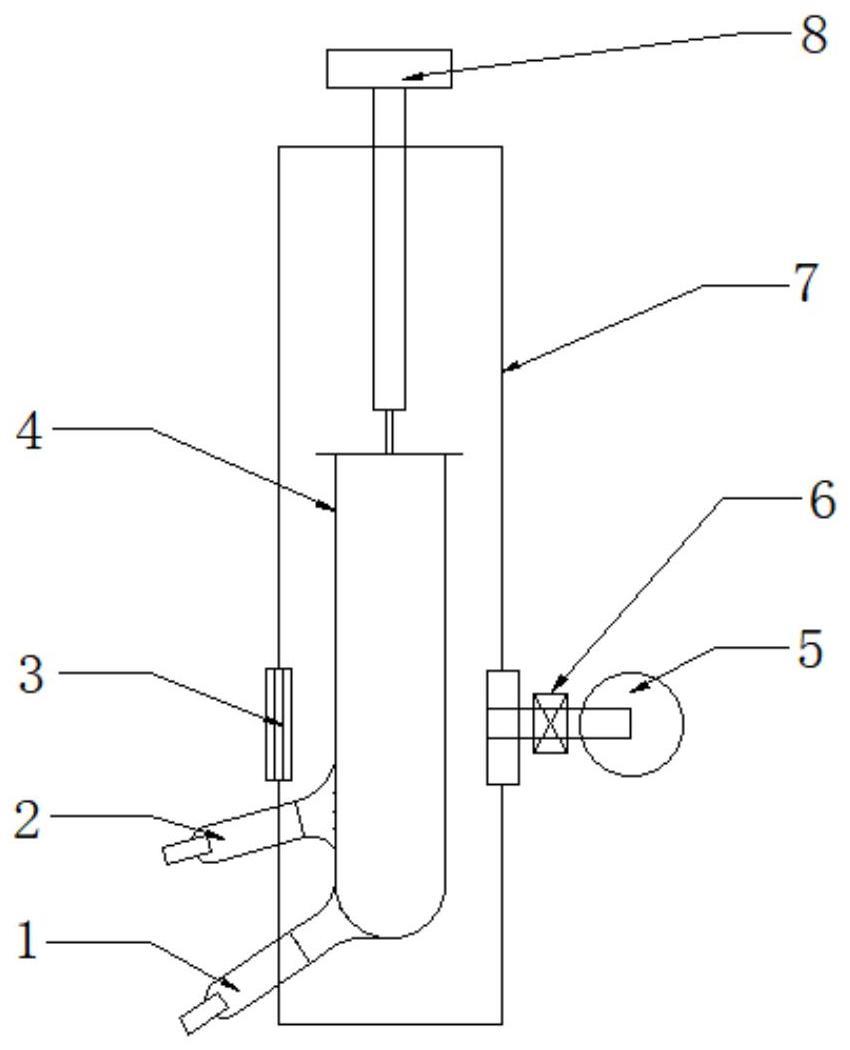

1、针对现有技术容易造成石英玻璃膨胀系数高,密度分布不均匀,易导致松散体开裂,本发明提供了一种合成石英玻璃的系统,包括沉淀装置和烧结装置;

2、所述沉淀装置包括:原料供应器、燃烧器和沉积腔体(7);

3、所述原料供应器包括:第一原料罐(16)、第二原料罐(17)和预混原料罐(20);所述第一原料罐(16)和所述第二原料罐(17)分别与所述预混原料罐(20)连通,用于将两种原料混合;

4、所述混合原料罐与所述燃烧器一端连通,所述燃烧器另一端与所述沉积腔体(7)连接,用于将混合原料制成掺钛松散体(4);

5、所述烧结装置包括;炉芯管(15)、气体探测器和加热器(10);

6、所述气体探测器安装于所述炉芯管(15)上;所述加热器(10)安装于所述炉芯管(15)四周;所述掺钛松散体(4)放置于所述炉芯管(15)内。

7、优选的,所述原料供应器还包括原料mfc(18)和管路(19);

8、所述第一原料罐(16)和所述第二原料罐(17)通过所述管路(19)与所述预混原料罐(20)连通;

9、所述原料mfc(18)设置于所述管路(19)上。

10、优选的,所述沉淀装置还包括进风器(3)、第一排风器(5)和自动调压阀(6);

11、所述进风器(3)和所述第一排风器(5)安装于所述沉积腔体(7)侧面且相对设置。

12、所述自动调压阀(6)安装于所述第一抽风器上。

13、优选的,所述燃烧器包括第一燃烧器(1)和第二燃烧器(2);

14、所述第一燃烧器(1)和所述第二燃烧器(2)设置于所述沉积腔体(7)同侧;

15、所述第一燃烧器(1)与所述预混原料罐(20)连通。

16、优选的,还包括靶棒、连接套和第一升降旋转控制器(8);

17、所述第一升降旋转控制器(8)与所述连接套固定连接;所述靶棒一端安装在所述连接套内;

18、所述靶棒另一端插入所述沉积腔体(7)内。

19、优选的,所述气体探测器包括第一气体探测器(12)、第二气体探测器(13)和plc(11);

20、所述第一气体探测器(12)和所述第二气体探测器(13)的一端均与所述炉芯管(15)连接,所述第一气体探测器(12)和所述第二气体探测器(13)的另一端与所述plc(11)连接。

21、优选的,所述烧结装置还包括进气口(9)和第二排风器(14);

22、所述进气口(9)与所述炉芯管(15)底部连通;所述第二排风器(14)与所述炉芯管(15)连通。

23、优选的,所述烧结装置还包括盖板;

24、所述盖板密封所述烧结装置。

25、本发明还提供了一种合成石英玻璃的方法,包括:

26、燃烧器对沉积腔体(7)和靶棒预热后加入高纯原料进行沉淀,得到掺钛松散体(4);

27、将所述掺钛松散体(4)加入炉芯管(15)中密封脱水并进行烧结,获得掺钛石英棒;

28、将所述掺钛石英棒冷却至室温后,进行切割得到石英玻璃。

29、优选的,所述将所述掺钛松散体(4)加入烧结炉中密封脱水并进行烧结,包括:

30、将所述掺钛松散体(4)加入所述炉芯管(15)中并进行密封;

31、脱水时:向所述炉芯管(15)内通入氟化合物气氛气流、氧化气氛气流和惰性气体气流的混合气,同时,通过第一气体探测器(12)监测氟化合物气体浓度和plc(11)控制氟化合物气体浓度;

32、脱水后:关闭所述氟化合物气体,联动打开he与水蒸气阀门,同时所述氧化气流保持开启状态,当所述第一气体探测器(12)监测到所述炉芯管(15)内所述混合气为0时,加热器(10)开始升温;

33、烧结时:通入所述炉芯管(15)内部的he、水蒸气以及所述氧化气流混合气,此过程期间,第二气体探测器(13)实时监测所述炉芯管(15)内水蒸气浓度和所述plc(11)控制水蒸气浓度;

34、烧结后:关闭he、水蒸气以及所述氧化气流混合气阀门,联动打开ar阀门,使炉芯管内逐渐充满ar气氛,加热器开始降温工作,降至目标温度900℃-1200℃,在此目标温度下,保温处理80h-120h;

35、结束后:所述加热器(10)降温至待机温度,获得所述掺钛石英棒。

36、与最接近的现有技术相比,本发明具有的有益效果:

37、1、本发明提供了一种合成石英玻璃的系统和方法,其中系统包括沉淀装置和烧结装置;沉淀装置包括:原料供应器、燃烧器和沉淀炉;原料供应器包括:第一原料罐16、第二原料罐17和预混原料罐20;第一原料罐16和第二原料罐17分别与预混原料罐20连通,用于将两种原料混合;混合原料罐与燃烧器一端连通,燃烧器另一端与沉淀炉连接,用于将混合原料制成掺钛松散体4;烧结装置包括;炉芯管15、气体探测器和加热器10;气体探测器安装于炉芯管15上;加热器10安装于炉芯管15四周;掺钛松散体4放置于炉芯管15内;本发明实现了在原料进入燃烧器前,先进入加热的预混原料罐20体,提前将原料充分混合,而后进入燃烧器进行反应,增加此装置后,生产的掺钛松散体4,密度分布均匀,直径均匀性好,便于后续工序处理。

38、2、本发明在烧结炉增设气体探测器,用于实时检测炉芯管15内气体的浓度,通过plc11联动控制,实时调节气量,保证炉芯管15内气氛处于稳定状态,以此来控制混合气处理掺钛松散体4的程度,促进ti3+向ti4+转变;

39、3、掺钛石英棒直径方向ti3+分布梯度越小,膨胀系数更优;本发明通过沉积前增设预混装置,生产的掺钛松散体4内部的tio2分布更均匀,烧结工序通过增设气体探测器,结合plc11,实现联动控制,混合气在处理掺钛松散体4时,可实现缩小直径方向ti3+分布梯度,烧结结束后的保温工序,通过特殊的热处理,再进一步优化掺钛石英棒直径方向ti3+分布梯度;

40、4、本发明在原料罐以及管路19周边增设空腔,内部可填充控温介质,用于对原料进行加热保温,此装置较常规电加热保温,温度梯度更小,稳定性更优,使原料受热更完全,传输更稳定;

41、5、通过本发明所提供的的系统以及方法,生产的掺钛石英玻璃,膨胀系数典型值可达20ppb/℃,可满足高端市场的需求。

- 还没有人留言评论。精彩留言会获得点赞!