一种微细砂面陶瓷岩板及其制备方法与流程

本发明涉及陶瓷,尤其是涉及一种微细砂面陶瓷岩板及其制备方法。

背景技术:

1、目前,陶瓷岩板逐渐成为建筑陶瓷行业的新潮流,消费者对岩板产品的图案花色、表面触感等提出更高要求,基于这些需求逐渐开发出具有不同表面效果的陶瓷砖制品;其中,具有微细砂面效果的陶瓷岩板因模仿细腻砂面触感并辅以舒适柔和图案,其触感与观感都得到了消费者的欢迎。

2、目前行业内获得微细砂面陶瓷岩板的方法主要有两种,一种是通过直接对成品砖表面进行喷砂处理的方式获得具有砂面触感的陶瓷岩板,但是此种方式制得的陶瓷岩板表面图案色彩暗沉、加工痕迹明显,并且陶瓷岩板表面细腻度不足且制备成本不菲;另一种是采用釉浆与干粒混浆使用并同时施釉以形成具有磨砂表面的陶瓷岩板,此种方式制得的陶瓷岩板触感粗糙、防污较差。另外,目前的施工工艺中作为打底的面釉层均为单一的白色底层,尽管能够遮盖坯体瑕疵,但却并不能成为一种特别的色彩/图案效果层或再与预设计喷墨图案的色彩相匹配,产品类型较为单一。

3、综上所述,以上这些方案均存在陶瓷岩板的磨砂面细腻度不足、触感不够真实自然的局限性,因此仍需改进。

技术实现思路

1、为了获得一种具有微凸点状细砂面的细腻触感,既不完全平滑、又不粗糙且触感舒适自然的陶瓷岩板,本技术提供一种微细砂面陶瓷岩板及其制备方法。

2、第一方面,本技术提供一种微细砂面陶瓷岩板,采用如下的技术方案:

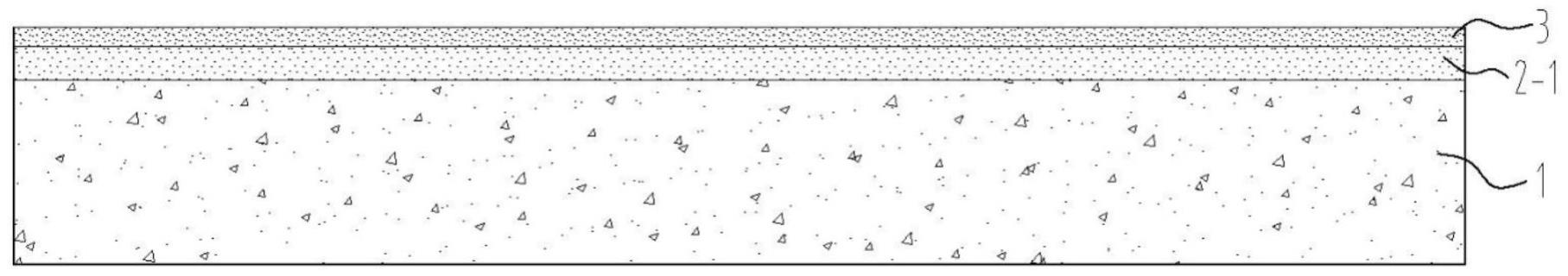

3、一种微细砂面陶瓷岩板,包括从下至上依次堆叠的坯体层、色彩图案层和保护釉层;所述色彩图案层包括色浆层,所述色浆层包括色浆;

4、所述色浆的颗粒粒径满足11μm≤d50≤13μm;

5、所述色浆的化学组成包括:以质量百分比计,sio265.5%-68.5%、al2o318%-20%、碱土金属氧化物1.2%-3%、碱金属氧化物3.8%-6%、zro24.2%-5.5%,其余为灼减和杂质;

6、所述碱土金属氧化物包括cao、mgo中的至少一种,所述碱金属氧化物包括k2o、na2o中的至少一种。

7、首先,本技术将色浆中颗粒粒径的中位径d50在11µm-13µm之间时,相比起目前使用的釉料颗粒粒径中位径d50为7µm-9µm来说具备稍大的中位径,从而使色浆在烧制成型过程中需要更高的烧制温度,进而在坯体表面形成具有细腻的微凹凸触感的色彩图案层。

8、其次,目前制备陶瓷岩板时,大部分的功能釉层除去实现表面的部分触感效果外,同时还要实现更好的透感而不影响墨水图案的呈现,所以常规配方体系中需要高助熔剂来达成,釉料中助熔剂含量高达20%,在烧制过程中使釉料出现大面积熔平现象,不利于获得微凹凸触感;而本技术通过控制使用助熔剂cao、mgo、k2o、na2o,并且将以上四种成分的的质量占比控制在较低的范围内,使色彩图案层表现出明显的凹凸细腻砂纹效果,触感更为细腻自然,且无需专门增加进干粒材料来实现微凹凸效果,在节约材料成本的同时避免干粒材料带来的毛刺触感,提高岩板的逼真自然度;另外,通过控制碱金属氧化物和碱土金属氧化物的种类选取,避免熔剂中出现bao、zno类等强熔剂,避免烧制后釉面出现低温熔融的大面积熔平现象,有利于陶瓷岩板获得不完全平滑、又不粗糙且具有微凸点状细砂面的细腻触感。

9、最后,色彩图案层中使用的色浆是基于与坯体层类似的原料制备得到的,两者化学成分接近,使得成型效果更好,且不需如目前使用的釉料一样进行预先提炼加工,显著降低了成本且原材料来源广泛。

10、可选的,以所述色浆为基准,所述碱土金属氧化物的化学组成包括:以质量百分比计,cao 0.6%-1.3%、mgo 0.6%-1.5%。

11、可选的,以所述色浆为基准,所述碱金属氧化物的化学组成包括:以质量百分比计,k2o 2%-3%、na2o 1.8%-2.5%。

12、通过控制碱金属氧化物和碱土金属氧化物的种类选取,避免烧制后釉面出现低温熔融的大面积熔平现象,有利于色彩图案层获得微凸点状的结构,进而使陶瓷岩板表面形成细腻的微细砂面效果。

13、可选的,所述色浆中的所述碱土金属氧化物与所述碱金属氧化物的质量占比总和为5%-8%。

14、可选的,所述色浆中还包括占所述色浆1wt%-10wt%的单一色彩色料或混合色彩色料。

15、可选的,当所述色浆中不含单一色彩色料或混合色彩色料时,所述色浆可以作为单一色彩色浆来使用。

16、可选的,所述色料包括硅酸盐物质、着色无机化合物或金属氧化物。

17、可选的,所述色料包括常规色料、高呈色的包裹色料中的至少一种;所述常规色料包括蓝色、红色、橙色、绿色、黑色、黄色等色料中的至少一种;所述高呈色的包裹色料包括爱玛仕橙、柠檬黄、墨绿、钒锆蓝、深褐红、孔雀绿等具有高饱和度、高鲜艳度色彩的高呈色色料中的至少一种。

18、通过在色浆中加入特定的单一色彩色料或混合色彩色料,一方面,能够使色浆形成的色彩图案中更好地掩盖坯体层表面的缺陷,另一方面,能够提高陶瓷岩板产品的表面类型丰富度,提高陶瓷岩板产品的多样性。

19、可选的,所述色彩图案层中还包括喷墨图案层。

20、可选的,所述喷墨图案层设置于所述色浆层的表面。

21、由于色浆中的氧化硅含量占比高,在色浆层表面设置喷墨图案层后能够能提高墨水的发色效果,使色浆与喷墨图案的色彩形成优势互补,在一定程度上降低了墨水喷墨量,有利于凹凸细腻砂纹效果的形成,并有效地减少拉线现象,使陶瓷岩板的表面呈现出良好的视觉效果。

22、可选的,所述保护釉层中包括保护釉,所述保护釉的化学组成包括:以质量百分比计,sio247%-50%、al2o316%-18%、cao 7.5%-9%、mgo 1%-2%、k2o 4%-5%、na2o 1%-2%、sro1.5%-3%、bao 5.8%-6.5%、zno 6.5%-7.5%,其余为灼减和杂质。

23、通过将保护釉中熔剂的质量占比量设置的较高,能够使整个釉面熔平后的平面效果显著,并且不至于影响色彩图案层表面形成的微凸磨砂的细砂面效果,有助于提高微细砂面陶瓷岩板的细腻程度。

24、第二方面,本技术提供一种微细砂面陶瓷岩板的制备方法,采用如下的技术方案:

25、一种微细砂面陶瓷岩板的制备方法,包括以下步骤:

26、步骤一,将所述色浆施于所述坯体层表面,干燥后于所述坯体层表面形成所述色彩图案层;于所述色彩图案层表面施加所述保护釉,得到所述保护釉层;

27、步骤二,将步骤一中施釉完成的所述坯体进行烧制,制得具有细腻触感的微凸点状细砂面陶瓷岩板;

28、其中,步骤一中的所述色彩图案层为单一色彩色浆形成的纯色图案或为多种单一色彩/混合色彩色浆形成的多彩纹理图案;步骤一中的干燥温度为150-200℃,干燥时间为3-8min。

29、步骤一中形成的所述色彩图案层可以是通过喷墨打印方式于所述色浆的表面形成的多层叠加色彩图案层。

30、步骤二中的最高烧制温度为1160-1200℃,烧制时间为45-55min。

31、在色彩图案层中,通过多彩色浆的加入,能够与喷墨设计的色彩相匹配,形成锦上添花的作用,丰富了陶瓷岩板表面的花纹类型,提高了陶瓷岩板产品的多样性。

32、可选的,步骤一中所述色浆的比重为1.76-1.80g/cm3,施用量为400-600g/m2。

33、通过控制色浆料的施用量,能够使色彩图案层具备细腻的微凸点状细砂面触感。

34、可选的,步骤一中所述保护釉的比重为1.14-1.18g/cm3,施用量为70-130g/m2。

35、通过控制保护釉的施用量,在获得光滑平整的保护釉层的同时,降低保护釉层对色彩图案层微凸点状细砂面细腻触感的影响,使岩板的表面既不完全平滑、又不粗糙,触感舒适自然且逼真度高。

- 还没有人留言评论。精彩留言会获得点赞!