一种改性低碳水泥及其制备方法与流程

本发明属于建筑材料,具体涉及一种改性低碳水泥及其制备方法。

背景技术:

1、硅酸盐水泥通常先由钙、硅、铝、铁质原料经煅烧形成熟料,再辅以适量混合材、石膏共同粉磨制备而得;具体而言,熟料中c3s约占37-67%,c2s约占15-30%,c4af约占10-18%,c3a约占7-15%。煅烧熟料时形成c3s所需温度最高约1450℃,c2s开始形成所需的温度仅约800℃,并在1100~1200℃时达到最大含量值。这样的熟料体系导致传统水泥生产过程需要消耗大量石灰石以及煤炭等资源,产生高额碳排放。因此,开发新型低碳水泥是迫在眉睫的任务,而降低熟料体系中c3s比例是制备低碳水泥最直接有效的途径之一。

2、有研究采用“降低熟料体系中钙硅比”的方法来降低水泥熟料中c3s的占比,同时提高c2s占比,制备高贝利特水泥;该水泥具备低碳属性,其熟料仍在硅酸盐体系范围内,但通常存在早期强度较低等问题。水泥强度来源于水泥中四种熟料矿物的水化产物,四种矿物的水化速率不同,决定了每种矿物对水泥早期与后期强度的贡献率不同。水泥早期强度主要由c3s与c3a的水化反应提供,后期强度主要由c2s与c4af的水化反应提供。高贝利特水泥中c2s含量占比高于c3s,导致该水泥早期强度不足,虽然后期强度没有较大影响,但过低的早期强度延缓了施工拆模时间和工程进度。

3、针对上述问题,有研究在高贝利特水泥中添加水化硬化速度较快的硫铝酸盐水泥熟料矿物组分,从而形成贝利特-硫铝酸盐复合熟料体系,以缩短高贝利特水泥早期的凝结时间,提升其硬化速率。然而,硫铝酸盐水泥熟料的生产成本较高,其快硬特性则要求对凝结时间具有较高的控制精度,与高贝利特水泥协同后仍然面临凝结时间不易控制等新的施工技术问题,现有“低碳”水泥技术的推广应用仍旧面临重重阻力。

技术实现思路

1、本发明的主要目的在于,针对现有技术存在的问题和不足,提供一种新型改性低碳水泥,在保证水泥早期、后期强度的同时,可大量利用工业固废、沙漠砂等闲置资源,具有显著的经济和环境效益。

2、为实现上述目的,本发明采用的技术方案为:

3、一种改性低碳水泥,各组分及其所占重量份数包括:低钙硅酸盐水泥熟料350~400份,硅铝质添加剂520~600份,脱硫石膏45~60份,复合处理剂5~20份;所述复合处理剂以四聚丙烯基苯磺酸钠、三异丙醇胺和水为主要原料复合而成。

4、上述方案中,所述低钙硅酸盐水泥熟料中各矿物组成及其所占质量百分比包括:c3s11~30%,c2s 40~65%,c3a4~10%,c4af 9~15%。

5、优选的,所述低钙硅酸盐水泥熟料中各矿物组成及其所占质量百分比包括:c3s19~24%,c2s 52~58%,c3a4~5%,c4af 14~15%。

6、进一步地,所述低钙硅酸盐水泥熟料中cao的含量为58~60.5%。

7、上述方案中,所述低钙硅酸盐水泥熟料以石灰石、黏土、铁矿粉为主要原料,进行烘干、粉磨、均化、煅烧得到。

8、进一步地,当低钙硅酸盐水泥熟料的主要原料不能满足矿物组成比例的设计要求时,加入煤矸石作为校正原料。

9、上述方案中,所述低钙硅酸盐水泥熟料的各原料及其所占质量百分比包括:石灰石75~78%,黏土18~21%;铁矿粉1.7~4.5%,煤矸石0.00-1.75%。

10、上述方案中,低钙硅酸盐水泥熟料的制备过程中,各原料需先烘干,再粉磨至细度达0.08mm方孔筛筛余为13~18%,按照配比称取各干燥粉料形成生料,喂入混料机中进行均化,混料机在旋转过程中使生料充分混合均匀,混料机转速为30~45r/min,均化时间为3~5min,最后将生料喂入煅烧设备中煅烧,最高煅烧温度为1300~1400℃,升温速率为10~12℃/min,达到最高煅烧温度后保温时间为30~60min。

11、上述方案中,所述粉磨采用sm-500型水泥试验磨即可实现高效粉磨,粉磨时间为20~30min。

12、上述方案中,所述复合处理剂以四聚丙烯基苯磺酸钠、三异丙醇胺和水为主要原料进行超声搅拌得到,其中采用的超声频率为50~60khz,搅拌速率为600~800r/min,时间为12~14min。

13、上述方案中,所述复合处理剂中各原料及其所占重量份数包括:四聚丙烯基苯磺酸钠50~80份,三异丙醇胺10~20份,水10~40份。

14、上述方案中,所述硅铝质添加剂由沙漠砂和煤矸石复合而成。

15、进一步地,所述沙漠砂的粒径为110~280μm,平均粒径为150~260μm,粉磨前无需破碎,sio2含量为73~77wt%;煤矸石呈块状颗粒,粒径7mm以下,sio2含量为52~55wt%,al2o3含量为21~24wt%。

16、上述方案中,所述沙漠砂与煤矸石的质量比为(1~4):1;为体系贡献额外的活性二氧化硅和三氧化二铝,参与二次水化反应,并可作为调整颗粒级配用的填充料。

17、上述一种改性低碳水泥的制备方法,包括如下步骤:

18、1)按配比称取原料,各原料及其所占质量百分比包括:低钙硅酸盐水泥熟料350~400份,硅铝质添加剂520~600份,脱硫石膏45~60份,复合处理剂5~20份;

19、2)将称取的低钙硅酸盐水泥熟料、硅铝质添加剂和脱硫石膏加入混料机内进行均化,然后加入水泥试验磨中以喷雾喷洒的形式添加复合处理剂,进行粉磨;即得所述改性低碳水泥。

20、上述方案中,所述均化步骤采用的混料转速为30~45r/min,均化时间为3~5min。

21、上述方案中,所述粉磨步骤采用的粉磨转速为45~50r/min,粉磨时间为20~30min。

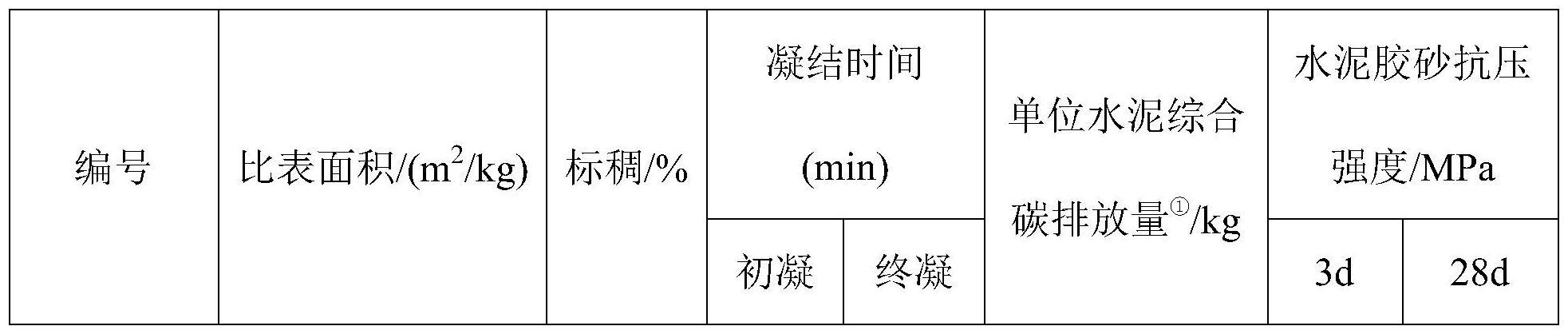

22、各固体组分在液态的复合处理剂环境下可实现高效粉磨,形成的改性低碳水泥比表面积达540~560m2/kg,同时可有效降低标准稠度用水量,并兼顾良好的早期强度等,强度等级为52.5mpa以上。

23、本发明的原理为:

24、本发明首先通过向低钙硅酸盐水泥熟料中引入兼具助磨、活化、改性等功能的复合处理剂,同时掺入富硅、富铝含量的矿物添加剂,进行高效粉磨得到具有高分散性的水泥粉料,在有效提高比表面积的基础上,降低水泥标稠,同时兼顾良好的力学性能(尤其早期强度等):三异丙醇胺溶液属于油状液体,粘度较大,不利于与物料混合均匀,本发明采用四聚丙烯基苯磺酸钠作为盐液可对三异丙醇胺进行乳化,两者实现协同作用,在达到高比表面积的前提下大幅度提高粉磨效率,与此同时四聚丙烯基苯磺酸钠可在熟料表面形成“薄壳”起到隔开水泥颗粒的作用,使得水泥遇水后仍然不会团聚。三异丙醇胺属于有机表面活性剂,可降低混合料的表面能,实现助磨目的;然而,三异丙醇胺溶于水后呈现油状液体,且三异丙醇胺的表面张力与水相差很大,易造成三异丙醇胺溶液过于粘稠等问题,在粉磨过程中,粘稠的三异丙醇胺溶液不易分散,水泥熟料、硅铝质添加剂、脱硫石膏在三异丙醇胺溶液中不易趋于悬浮状态,容易因物料在局部过多接触三异丙醇胺溶液从而出现“饼状”、“块状”,因此采用单一三异丙醇胺涉及的助磨效果有限;本发明在三异丙醇胺基础上进一步复合四聚丙烯基苯磺酸钠,对三异丙醇胺进行乳化,并可实现协同助磨作用,显著促进提升助磨效果;此外,引入的四聚丙烯基苯磺酸钠中的钠离子可与熟料中的钙离子互换,有利于促进熟料表面覆上一层“薄壳”的结构,该结构使水泥颗粒之间相互隔离,从而确保高效粉磨后具备高比表面积的水泥与水混合后仍然不易团聚,仍能保持较低的标准稠度用水量;三异丙醇胺与四聚丙烯基苯磺酸钠的协同作用可平衡高比表面积与低标稠之间的矛盾,实现优异的综合效果。

25、本发明所得改性低碳水泥,既遵循了低钙的降碳思路,又能保证水泥早期及后期强度与传统水泥相持平甚至更高,同时可大量利用固废、沙漠砂等闲置资源,具有显著的经济和环境效益。

26、与现有技术相比,本发明的有益效果为:

27、1)本发明引入的复合处理剂可实现低钙硅酸盐水泥熟料、硅铝质添加剂等的高效粉磨,所得粉料遇水后仍具有较高的分散性,在提升水泥比表面积和熟料活性的前提下,有效降低标准稠度用水量;

28、2)本发明采用的硅铝质添加剂由沙漠砂和煤矸石组成,可有效解决沙漠砂因粒形光圆、粒径过细、级配不良等原因无法用作建筑用砂而导致资源浪费等问题,可为沙漠砂、煤矸石等的资源化利用提供一条新思路;

29、3)本发明涉及的制备方法较简单、操作方便、制备成本较低,且环境友好,适合推广应用。

- 还没有人留言评论。精彩留言会获得点赞!