一种用于半导体晶体管衬底的半绝缘砷化镓晶片制备方法与流程

本发明涉及半导体材料的制备技术,尤其涉及一种用于半导体晶体管衬底的半绝缘砷化镓晶片制备方法。

背景技术:

1、砷化镓(gaas)具有高电子迁移率、直接带隙、抗辐射性好等特性,目前已成为一种重要的光电子和微电子基础材料。半绝缘砷化镓晶片的电阻率高达1´108 w×cm以上,已经广泛用于赝配高电子迁移率晶体管(phemt)、异质结双极型晶体管(hbt)等半导体晶体管制造领域,在新一代高速、高频半导体器件及集成电路中具有重要的应用价值。

2、目前主流的半绝缘砷化镓晶片制备技术是通过碳元素掺杂实现的,碳源包括碳粉、碳纤维、块体石墨和一氧化碳(co)气体等形式。比如,在美国american xtaltechnology公司的碳掺杂专利“us 006045767 a,2000/0404”中,采用碳粉为掺杂剂,直接混入到砷化镓原料中进行单晶生长。碳粉与生长环境中的氧化物反应生成co,co与砷和镓蒸气发生化学反应,生成熔体形式的碳元素cmelt,随着砷化镓单晶生长进入砷化镓晶格,反应过程为:

3、c+h2o « co+h2,2c+o2 « 2co; (1)

4、co+2gamelt« ga2o+cmelt,3co+2asmelt « as2o3+3cmelt; (2)

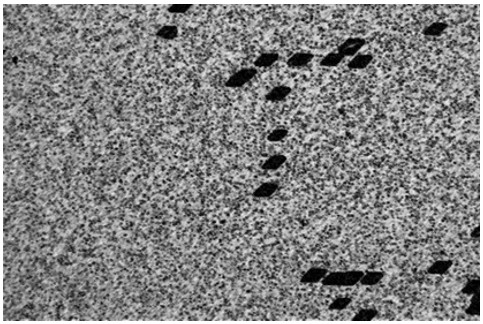

5、这种方式具有碳粉掺杂量易调控、可操作性强的优点,成为半绝缘砷化镓晶片制备的传统工艺。传统工艺中碳粉的粒径在数微米以上,化学反应活性较差,生成的co浓度往往较低,因此往往通过碳粉过量掺杂达到所需的碳元素含量。比如,专利“us 006045767 a,2000/0404”中采用的碳粉掺杂量比理论值高100倍以上。这种工艺的缺点是,过量掺杂碳粉会诱发位错线排、位错团簇等晶体缺陷产生,严重情况下甚至导致砷化镓多晶的产生。具有位错线排、位错团簇的砷化镓晶片表面经过择优化学腐蚀后,在显微镜下分别呈现为链状和团簇状的位错聚集形貌,如图1和图2所示。可以看到,位错聚集区域的位错密度很高,可达到5000 个/cm2以上。也就是说,采用微米级碳粉掺杂工艺,往往对半绝缘砷化镓晶片的结晶质量产生不利影响。

技术实现思路

1、鉴于现有技术存在的问题和缺陷,本发明提供一种用于半导体晶体管衬底的半绝缘砷化镓晶片制备方法。本方法创新点之一是:采用特殊粒径范围的纳米碳粉作为半绝缘砷化镓晶片的掺杂剂,提高了碳粉的化学反应活性,促进了co的生成,降低了碳粉掺杂量。同时,采用纳米碳粉抑制了异质成核,提升了结晶质量。

2、与传统工艺相比,本方法采用的碳粉粒径更小,达到纳米级。这种纳米碳粉具有大的比表面积,表面悬挂键数量明显增大,具有强的化学反应活性。采用这种碳粉作为半绝缘砷化镓的掺杂剂,有利于推动反应过程(2)式中的化学反应向右进行。这促进了co的生成,因此可以降低碳粉掺杂量。

3、同时,纳米碳粉抑制了异质成核现象,降低了砷化镓多晶产生几率。由晶体生长的物理规律可以得到,维持晶核稳定存在的过冷度δ t与晶核半径 r0满足关系式:δ t=2 σtm/ lm r0,其中 σ为晶坯的单位面积表面能, tm为熔点, lm为结晶潜热。因此,晶核半径 r0越小,维持晶核稳定存在的过冷度δ t就越大。或者说,晶核的粒径越小,就需要跨越更大的成核势垒才能成为稳定成核点。那么,在砷化镓熔体中掺入的碳粉粒径越小,就需要越大的过冷度δ t,才能跨越成核势垒并成为稳定成核点。因此,与传统工艺采用的碳粉相比,纳米碳粉的异质成核几率将会大大降低。

4、另一方面,采用的掺杂碳粉粒径并非越小越好,碳粉粒径过小反而会带来某些负面影响。通过工艺实验表明,纳米碳粉的粒径会影响el2浓度,即随着碳粉粒径变小,el2浓度随之降低。根据三能级理论,[el2]>[a]-[d]是实现砷化镓半绝缘特性的前提条件,[el2]、[a]、[d]分别为el2浓度、受主总浓度、除el2外的施主总浓度。如果纳米碳粉粒径足够小,el2浓度将不断降低,当[el2]<[a]-[d]时,砷化镓半绝缘特性被破坏。此外,纳米材料的表面吸附作用较强,极易吸附杂质。随着粒径变小,纳米碳粉的纯度控制非常困难,需要采用额外的纯化工艺,这增加了工艺控制复杂性、增大了生产成本。因此,依据工艺实验数据,本方法中掺杂碳粉的粒径设定为一特定范围。

5、本方法的创新点之二是,采用原位退火工艺,提高碳元素的有效掺杂率,进一步降低碳粉掺杂量。同时,原位退火工艺抑制了砷化镓晶格畸变,提升了结晶质量。

6、在单晶生长中,碳原子进入砷化镓晶格内部。进入砷晶格位的碳原子形成了浅受主类型的点缺陷cas,实现了有效掺杂。在传统工艺制备的半绝缘砷化镓晶片中,由于碳粉为过量掺杂,大量的碳原子随着单晶生长进入砷化镓的晶格。但是,这些碳原子并未进入砷晶格位,而是以间隙态、游离态等形式存在于砷化镓晶格中。这些碳原子无法实现有效掺杂,因此对砷化镓半绝缘特性没有发挥作用。

7、本方法中采用原位退火工艺,在砷化镓单晶生长以后, 在生长环境下直接高温退火并维持足够长的时间。维持长时间的高温状态,可以提高砷化镓晶格中碳原子的迁移能力,使那些未实现有效掺杂的碳原子进入砷晶格位。原位退火工艺提高了碳元素有效掺杂的比率,降低了碳粉掺杂量。同时,原位退火工艺减少了砷化镓晶格中的间隙态碳原子,抑制了砷化镓晶格畸变,提升了结晶质量。

8、工艺实验表明,如果原位退火的温度较高,固液界面处以下的温度梯度不利于形成,单晶生长驱动力不足;如果原位退火的温度较高较低,碳原子的迁移能力随温度降低而迅速变小,退火作用较弱。因此,依据工艺实验数据,本方法中原位退火的温度设定为一特定范围。然后,缓慢降温到室温,获得砷化镓单晶。

9、进一步的,对砷化镓单晶进行加工。采用定向滚圆工艺,在砷化镓单晶上形成参考面或notch槽。采用多线切割工艺加工出砷化镓切片。切片采用退火工艺,再经过倒角、研磨、化学机械抛光后,得到高结晶质量的半绝缘砷化镓晶片。

10、本发明采取的技术方案是:一种用于半导体晶体管衬底的半绝缘砷化镓晶片制备方法,所述制备方法采用纳米碳粉作为半绝缘砷化镓晶片的掺杂剂,以提高碳粉的化学反应活性,促进co的生成;所述纳米碳粉的粒径取值范围为30-300 nm。

11、所述制备方法采用原位退火工艺,在砷化镓单晶生长以后, 在生长环境下直接高温退火,以提高砷化镓晶格中碳原子的迁移能力;原位退火工艺的温度取值范围为1100-1150 ℃,退火时间不小于40 h。

12、所述制备方法具体步骤如下:

13、步骤一、将砷化镓多晶料、砷单质、氧化硼和纳米碳粉装入氮化硼坩埚中。

14、步骤二、将装料后的氮化硼坩埚放入石英瓶中,然后抽真空、密封成石英安瓿。

15、步骤三、将石英安瓿装入砷化镓单晶生长炉,逐渐升温到化料温度,化料温

16、度设为1200-1300 ℃。

17、步骤四、化料完成后,采用vb法进行单晶生长,单晶生长炉与石英安瓿的相对纵向移动速度为1.2-1.5 mm/h。

18、步骤五、生长的单晶进行原位退火,原位退火温度为1100-1150 ℃,退火温区沿轴向分布的长度达60mm,退火时间为40-60 h,然后缓慢降温到室温,获得砷化镓单晶。

19、步骤六、采用定向滚圆工艺,根据布拉格衍射角确定预先标记主参考面(110)面的位置。

20、步骤七、采用多线切割工艺,切割送线速度设为400 m/min,切割线张力设为25 n,进刀速度设为1.0-1.5 mm/min,砂浆温度设为22±1℃,加工出砷化镓切片。

21、步骤八、在1.2 atm的砷气氛中,砷化镓切片在1000-1100 ℃下退火10 h。再迅速降低到900-1000 ℃,降温速率为15 ℃/min,以减少晶片中的砷沉淀。

22、步骤九、在900-1000 ℃下退火5 h,使砷化镓切片的el2分布均匀,以提高电阻率均匀性。

23、步骤十、以5 ℃/min的降温速率逐渐降至室温。

24、步骤十一、再经过倒角、研磨、化学机械抛光后,即得到高结晶质量的半绝缘砷化镓晶片。

25、本发明所产生的有益效果是:本制备方法采用特殊粒径范围的纳米碳粉作为半绝缘砷化镓晶片的掺杂剂,提高了碳粉的化学反应活性,促进了co的生成,从而降低了碳粉掺杂量。而且,采用纳米碳粉抑制了异质成核,降低了砷化镓多晶产生几率, 提升了结晶质量。

26、本制备方法采用原位退火工艺,提高碳元素的有效掺杂率,进一步降低碳粉掺杂量。而且,原位退火工艺减少了砷化镓晶格中的间隙态碳原子,抑制了砷化镓晶格畸变,提升了结晶质量。

- 还没有人留言评论。精彩留言会获得点赞!