一种甲烷化学链裂解制氢耦合CO2转化制CO的方法

本发明涉及甲烷化学链裂解制氢耦合co2转化制co领域,具体来说涉及一种甲烷化学链裂解制氢耦合co2转化制co的方法。

背景技术:

1、目前面临着气候变化和温室效应,需寻找低碳排放的清洁能源。氢被认为是最有前景和最清洁的能源载体,它的能量密度高达120.7kj/g,并且在利用过程中仅产生水,可以减少污染物和温室气体的排放。此外,氢还是一种重要的工业原料广泛应用于氨合成、甲醇生产、食品工业、金属和玻璃铸造以及费托合成等过程中。目前,我国主要通过煤或天然气制氢,该过程通常是先将煤或天然气转变为合成气(co和h2的混合物),之后再经水煤气变换反应(co+h2o→co2+h2)、以及变压吸附或吸收剂吸收等进行脱碳制氢,工艺流程繁杂、能耗高,导致其二氧化碳排放量巨大。鉴于对氢气需求的快速增长和“碳中和”社会的宏伟愿景,迫切需要开发更高效、低碳足迹的可持续制氢方法。

2、与传统煤、天然气制氢需要高的脱碳能耗(水煤气变换、变压吸附或吸收剂吸收等)相比,甲烷化学链裂解制氢耦合co2转化制co被认为是有效的低碳制氢技术(catal.today,2017,298,21;int.j.hydrogen energy,2019,44,9930),该技术将甲烷催化裂解(ch4→c+2h2),可直接获得不含co的氢气同时副产固体碳,虽然该反应是吸热反应,但当其所用能源为太阳能、风能或基于清洁能源产生的电能时,可实现零碳排放制氢。与传统甲烷裂解制氢不同的是,甲烷化学链裂解制氢进一步利用副产的固体碳还原二氧化碳,可制得高浓度一氧化碳,用作费托反应、甲醇合成、羰基化反应等化工过程,从而使该过程在制备高纯氢的同时,实现二氧化碳减排,具有重要的研究意义。该技术的核心是催化剂,但催化剂面临着活性低、循环稳定性差的问题。

技术实现思路

1、为克服现有技术中的问题,本发明的目的是提供一种甲烷化学链裂解制氢耦合co2转化制co的方法,该方法能够在低碳高效制备高纯氢的同时,实现二氧化碳减排,且催化剂在甲烷化学链裂解制氢耦合co2转化制co过程中兼具高的反应活性和循环稳定性,可重复性好,适于规模化应用。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种甲烷化学链裂解制氢耦合co2转化制co的方法,甲烷与二氧化碳交替与催化剂反应,分别产生氢气和一氧化碳;

4、催化剂结构式为ni-m@sio2-x,所述m为zn、co、fe、ru、pt、cu或pd,所述x为mgo、bao、la2o3、zro2或cao。

5、进一步的,具体包括以下步骤:

6、1)在固定床反应器中,催化剂在裂解反应器和再生反应器之间循环,催化剂在裂解反应器中催化甲烷裂解,将甲烷裂解生成c和h2;

7、2)在再生反应器中co2将催化剂上的c氧化为co,同时催化剂得以再生,实现催化剂的循环利用。

8、进一步的,甲烷裂解的反应温度为600-900℃;氧化再生的温度为600-900℃。

9、进一步的,甲烷与惰性气体的体积和以及co2与惰性气体的体积和按100%计,甲烷的体积百分数为5%-100%,co2的体积百分数为5%-100%;惰性气体为氮气、氦气或氩气。

10、进一步的,甲烷的流速为30ml/min-100ml/min。

11、进一步的,co2的流速为30ml/min-100ml/min。

12、进一步的,催化剂为具有空腔的ni-m@sio2-x蛋黄-蛋壳结构,催化剂包括金属ni内核和sio2壳层,金属ni内核与sio2壳层之间具有空腔,金属ni内核直径为30~150nm,sio2壳层内径比金属ni内核的内径大5~40nm,sio2壳层的壳层厚度为5~20nm;ni的质量负载量为30~90wt%;m在催化剂中的含量为0~10wt%;x在催化剂中的含量为0~10wt%。

13、进一步的,催化剂通过以下过程制备:

14、a)搅拌下,将活性金属ni前驱体及表面活性剂加入到醇中,然后在惰性气氛保护下进行还原反应,得到ni纳米颗粒;

15、b)将ni纳米颗粒分散到乙醇中,加入有机硅溶液和氨水,搅拌下反应,得到ni@sio2核壳前体;

16、c)通过酸溶液刻蚀ni@sio2核壳前体,得到中间产物;

17、d)将中间产物在含氢气气氛中焙烧,得到催化剂。

18、进一步的,所述金属ni前驱体为nicl2·6h2o与c10h14nio4中的一种或两种;

19、所述表面活性剂为p123、pvp与f127中的至少一种;

20、所述醇为甘油、乙二醇、1,5-戊二醇与丁醇中的至少一种;

21、所述有机硅溶液为c8h20o4si、c4h12o4si和c21h46o3si中的至少一种;

22、所述酸溶液为硝酸、盐酸或醋酸。

23、进一步的,所述金属ni前驱体、表面活性剂与醇的质量比为1:3~10:40~100;

24、所述ni纳米颗粒、乙醇、有机硅化物和氨水的质量比为1:15~20:0.20~0.25:7~8;

25、还原反应的温度200~240℃,时间为1~4h;

26、搅拌下反应的温度15~30℃,时间为1~2h;

27、刻蚀的温度15~30℃,时间为5~40min;

28、焙烧的温度300~500℃,时间为2~4h。

29、与现有技术相比,本发明具有的有益效果为:

30、与传统的煤制氢、甲烷制氢方法(甲烷蒸汽重整制氢、甲烷干重整制氢、甲烷部分氧化制氢等)相比,本发明中利用催化剂甲烷化学链裂解制氢,无需经合成气以及水煤气变换、变压吸附或吸收剂吸收等高的脱碳能耗,产物仅有固体碳和h2,固体碳易于分离,可直接获得无cox的高纯度h2。

31、进一步的,与传统煤制氢、甲烷裂解制氢相比,本发明甲烷化学链裂解制氢耦合co2转化制co技术中再生反应器的co2氧化反应可以及时气化积碳产生co,不仅能够避免活性位点被积碳覆盖,促使催化剂的活性位点重新暴露出来与甲烷反应,还能将co2转化为co,大大提高甲烷裂解制氢催化剂的活性和循环稳定性,并实现二氧化碳减排,助力“碳达峰和碳中和”。

32、进一步的,与传统的甲烷化学链重整制氢(甲烷化学链水蒸气重整制氢、甲烷化学链干气重整制氢等)技术相比,甲烷化学链裂解制氢技术打破了传统金属氧化物晶格氧量的限制,显著提高了氢气产量。此外,甲烷化学链裂解制氢产生的碳产物对再生反应器中co2的转化能力高,能够大幅提高co2的转化率,进而提高co产量。

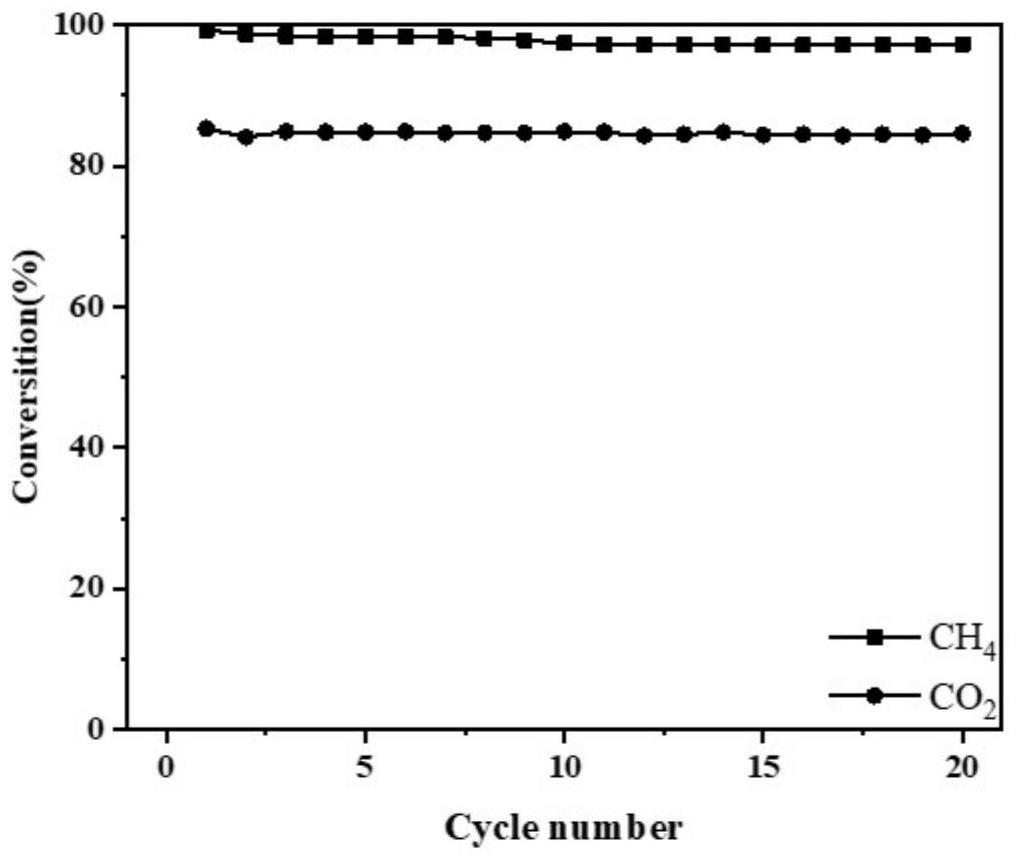

33、进一步的,本发明中催化剂以金属ni为核、介孔二氧化硅为壳,ni内核与sio2壳层之间具有空腔。与传统负载型及核壳结构的镍基催化剂相比,本发明的蛋黄-蛋壳型ni-m@sio2-x催化剂能够暴露更多的ni金属活性位点且金属尺寸可调,可以极大地提高催化活性。金属@氧化物之间的空腔,不仅可有效抑制ni的烧结,还对积碳具有一定的容纳空间,不至于像传统负载型及核壳结构的镍基催化剂那样,少量积碳即将活性金属ni从载体上顶开或者破坏核壳结构。金属m(zn、co、fe、ru、pt、cu或pd)和氧化物x(mgo、bao、la2o3、zro2或cao)的修饰改性可进一步提高反应性能,本发明具有空腔的蛋黄-蛋壳型ni-m@sio2-x催化剂在甲烷化学链裂解制氢耦合co2转化制co过程中兼具高反应活性(甲烷转化率高达99.3%,co2转化率高达90.7%)和高循环稳定性。

34、进一步的,本催化剂制备简单、可重复性好,价格低廉,易于工业化生产,其在甲烷化学链裂解制氢耦合co2转化制co中展现出优异的反应性能,具有潜在的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!