一种用于黑磷晶体高效制备的内置支架及其使用方法与流程

本发明涉及一种用于黑磷晶体高效制备的内置支架及其使用方法。

背景技术:

1、在过去二十年中,石墨烯的发现在科学界引起了广泛的关注,作为第一种被剥离出单层结构的二维材料,它在很多方面都表现出优异的特性。但是,石墨烯是零带隙材料,无法实现半导体的逻辑开关,难以应用于半导体工业与光电器件,研究人员迫切希望能找到具有一定带隙的二维材料。鉴于此,硅烯、过渡金属硫化物等逐渐进入研究人员的视野,然而,材料本身的电导率和稳定性等问题严重阻碍了它们的实际应用。

2、近年来,科学家们发现了一种新型二维层状半导体材料——黑磷(blackphosphorus ,bp)。黑磷是磷单质在常压下最稳定的一种同素异形体,它是一种与石墨类似的二维层状材料,层间通过范德华力结合,因此可以剥离出单层或少层的纳米片。在单原子层中,每个磷原子与周围3个磷原子通过共价键相连,形成褶皱蜂窝结构。相比于其他的二维材料,黑磷有很多独特的优势,如黑磷的带隙可以在很大范围内通过层数调节,实现从近红外到可见光不同波段的光吸收。黑磷的载流子迁移率可以达到103 cm2•v-1•s-1,且具有极高的开关比。除此之外,黑磷的各向异性使它有别于其他二维材料,在载流子迁移率、光吸收率等性质上表现出晶相依赖特征,在外场的作用下可以对黑磷的带隙在较宽的范围内进行调控,而这恰好填补了零带隙石墨烯与宽带隙过渡金属硫化物(1.5~2.5 ev)之间的空白。凭借着独特的带隙,黑磷在光学,尤其是其他二维材料难以涉及的红外和中红外波段上,有很大的应用前景。

3、当前黑磷研究和应用面临的最大挑战,即如何低成本、大批量的高效制备高质量的黑磷晶体。目前广泛采用的化学气相传输法,如专利cn105133009b、cn111170291a以及cn111254494a等大部分工艺技术,均为将磷原料、催化剂和输运剂直接混合后参与反应,即使研究者们开发出催化性能更高的催化剂,如专利cn109305661a、cn113559886a及cn112939065a 中提到的锡碘磷催化剂和碳助剂等,也均为直接混合后参与反应。直接混料虽然方便快捷,但在实际放大生产过程中,一旦原料引入量增多,低熔点的催化剂在高温下融化后流动扩散极易导致物料板结。此外,物料堆积过多,由外到内的热传导受限也将导致内部及底部物料难以有效挥发,原料的利用效率及挥发效率将大打折扣,相应的能耗增加也势必会影响黑磷晶体的生产成本。

4、截至目前,尚未有利用内置支架参与黑磷晶体制备过程的报道。因此,开发一种简单可行的内置支架实现黑磷晶体高效制备的方法,以解决现有放大制备过程中原料利用率低、挥发率低、热场利用率低导致的生产能耗高、生产成本高等问题,对拓宽黑磷材料在光电器件、能源催化及生物医疗等诸多领域的工业级应用具有重要价值。

技术实现思路

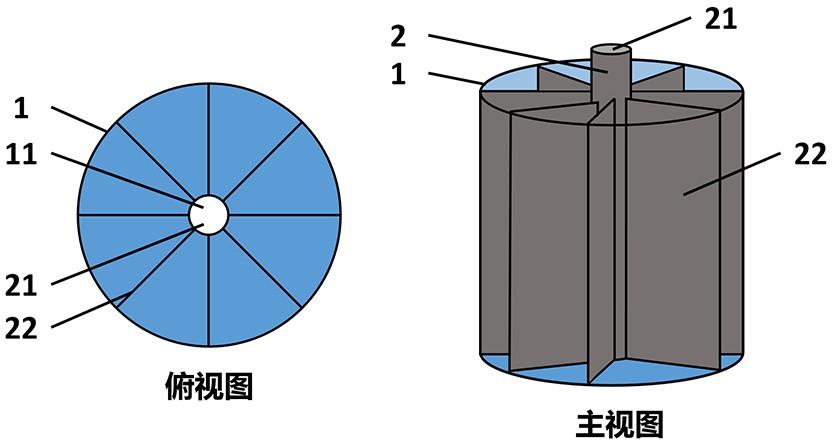

1、本发明采用内置支架参与黑磷晶体制备过程,该内置支架包括支架外罩(含外罩通孔)和支架(含支架通管、支架隔板)。本发明采用内置支架参与黑磷晶体制备过程,一方面隔板可以有效分隔物料,配合特定摩尔比例的多组分催化剂或多组分合金催化剂,可有效减少高温下催化剂融化后流动扩散导致的物料板结,且隔板分区后可根据加热设备温场分布按需确定分区投料量,提高物料利用效率。另一方面金属支架热导率更佳,可以有效改善内部堆积物料间的热传递,通管配合通孔可以更好的将底部热量向外传导,可以有效改善底部堆积物料间的热传递,从而提高反应整体的热场利用效率及物料挥发效率,进而降低生产能耗和生产成本。

2、为实现上述目的,本发明采用的技术方案为:

3、一种用于黑磷晶体高效制备的内置支架,柱形支架外罩的底部圆心处设有外罩通孔,支架由支架通管和多个支架隔板组成,多个支架隔板等角度固定在支架通管上;支架整体组装在柱形支架外罩内。

4、 内置的支架通管和多个支架隔板由304或316不锈钢材质组成,材质厚度为1~5mm。内置支架整体由316不锈钢材质组成,材质厚度为2~3 mm。

5、支架通管与外罩通孔的内径尺寸相同,且为反应器内径的1/(5~10);优选为1/(6~8)。

6、隔板数量在3~12之间。支架通管的长度大于支架隔板的长度,且为支架隔板长度的1.1~2倍;优选的,通管高度高于隔板高度,约为隔板高度的1.2~1.5倍。

7、柱形支架外罩与支架隔板的长度相同,去为反应器长度的1/(2~5)。优选的为反应器长度的1/(2~3)。

8、其使用方法步骤如下:1)将双开口反应器一端作为原料端,另一端作为成核端,中间部分作为过渡端,并密封反应器原料端;2)将支架置于外罩内并将其作为一个整体置于反应器原料端内部,同时在惰性气氛下依次加入磷原料、催化剂和输运剂,并根据加热设备温场分布将物料置于支架隔板的各个区域内,然后密封反应器成核端;3)通过优化的升温控制程序进行高温反应,反应结束后最终得到高质量的黑磷晶体。

9、上述方案中,所述的内置支架的使用方法,磷源、催化剂和输运剂的质量投料比为100:1~20:1~10,并根据加热设备温场分布将物料置于支架隔板的各个区域内,高温区域适当增加投料量,低温区域适当减少投料量,两区域投料总量偏差在投料总量的10~30%之间。

10、优选的,磷源、催化剂和输运剂的质量投料比为100:2~10:2~5,并根据加热设备温场分布将物料置于支架隔板的各个区域内,高温区域适当增加投料量,低温区域适当减少投料量,两区域投料总量偏差在15~25%之间。

11、上述方案中,所述的内置支架的使用方法,其特征在于,磷源为红磷或黄磷中任意一种或两种的组合,磷源纯度为98%以上;所述的输运剂为i2、sni4、sni2、pbi2、nh4i、bii3、pi3、sncl2、snbr2中任意一种或至少两种的组合,输运剂纯度为98%以上。

12、优选的,磷源为红磷或黄磷中任意一种或至少两种的组合。磷源纯度为99%以上:输运剂为i2、sni4、sni2、pbi2、bii3、pi3中任意一种或至少两种的组合。输运剂纯度为99%以上。

13、步骤2)中催化剂为sn、bi、in、pb、cd中至少两种组合所形成的混合物,所述混合物的形式为xsn+ybi+zin+upb+vcd;其中x、y、z、u、v为摩尔百分比,x、y不同时为0且z、u、v至少有一个不为0且x+y+z+u+v=100%,x的取值范围为0~80%,y的取值范围为0~80%、z的取值范围为0%~20%;u的取值范围为0~10%,v的取值范围为0~10%,催化剂纯度为98%及以上。

14、作为一组优选方案,所述的催化剂为80%sn+20%in、80%bi+20%in、45%sn+45%bi+10%in、40%sn+40%bi+15%in+5%pb、40%sn+40%bi+15%in+5%cr、50%sn+40%bi+5%pb+5%cd、50%sn+30%bi+10%in+5%pb+5%cd中的任意一种。

15、所述的步骤2)中催化剂为sn、bi、in、pb、cd中至少两种元素组合的合金,合金的结构式为snxbiyinzpbucdv,其中x、y不同时为0且z、u、v至少有一个不为0,且x+y+z+u+v=1,x的取值范围为0~0.8,y的取值范围为0~0.8、z的取值范围为0~0.2;u的取值范围为0~0.1,v的取值范围为0~0.1,催化剂纯度为98%及以上。

16、作为一组优选方案,所述的催化剂为sn0.8in0.2、bi0.8in0.2、sn0.45bi0.45in0.1、sn0.4bi0.4in0.15pb0.05、sn0.4bi0.4in0.15cr0.05、sn0.5bi0.4pb0.05cd0.05、sn0.5bi0.3in0.1pb0.05cd0.05中的任意一种。

17、上述方案中,所述的内置支架的使用方法,具体升温程序为:原料端在室温条件下经1~2 h升至520~550 ℃后保温12~24 h,然后经4~12 h降至室温;同步的,过渡端在室温条件下,经1~2 h升至500~520 ℃后保温12~24 h,然后经4~12 h降至室温;同步的,成核端原在室温条件下,经1~2 h升至480~500 ℃后保温12~24 h,然后经4~8 h降至室温,其中原料端温度>过渡段温度>成核端温度,且温差范围在5~20 ℃之间。

18、优选的,具体升温程序为:原料端在室温条件下经2 h升至520~540 ℃后保温16~18 h,然后经6~8 h降至室温;同步的,过渡端在室温条件下,经2 h升至505~515 ℃后保温16~18 h,然后经6~8 h降至室温;同步的,成核端原在室温条件下,经2 h升至485~495℃后保温16~18 h,然后经6~8 h降至室温,其中原料端温度>过渡段温度>成核端温度,且温差范围在5~20 ℃之间。

19、与实际放大生产过程中广泛采用的直接混料方式相比,本发明的有益效果为:

20、本发明采用内置支架参与黑磷晶体制备过程,支架隔板可以有效分隔物料,解决因原料引入量增多,高温下催化剂融化后流动扩散导致的物料板结问题,提高物料利用效率。

21、本发明采用内置支架参与黑磷晶体制备过程,一方面隔板可以有效分隔物料,配合特定摩尔比例的多组分催化剂或多组分合金催化剂,可有效减少高温下催化剂融化后流动扩散导致的物料板结,且隔板分区后可根据加热设备温场分布按需确定分区投料量,提高物料利用效率。另一方面金属支架热导率更佳,可以有效改善内部堆积物料间的热传递,通管配合通孔可以更好的将底部热量向外传导,可以有效改善底部堆积物料间的热传递,从而提高反应整体的热场利用效率及物料挥发效率,进而降低生产能耗和生产成本。

22、本发明采用特定摩尔比例的多组分催化剂,相较于传统的单一组分催化剂,金属sn的熔点为231.89 ℃,金属bi的熔点为272.5℃,金属in的熔点为156.51 ℃,金属pb的熔点为327.46 ℃,金属cd的熔点为321 ℃。采用特定摩尔比例的多组分催化剂,在反应升温过程中催化剂分批融化,可以有效控制催化剂在升温过程中的融化速率,配合内置支架,可以更加有效的控制高温下催化剂融化后的流动扩散,从而减缓物料板结问题,提高物料利用效率。

23、本发明或采用特定摩尔比例多组分合金催化剂,相较于传统的单一组分催化剂,在纯金属内所有的原子大小相同,排列规整,而合金内原子大小不一,排列没有纯金属那样整齐,使得原子之间的相互作用力不匀称,所以多数合金的熔点一般比各成分金属的低。因此,特定摩尔比例的多组分合金能够有效降低催化剂的熔点,使得催化剂在升温过程中低温阶段的融化速率和程度明显高于高温阶段,从而减缓了催化剂在高温下融化后的流动扩散,配合内置支架,可以更加有效的改善物料板结问题,提高物料利用效率。

24、本发明采用内置支架参与黑磷晶体制备过程,支架隔板分区后可根据加热设备温场分布按需确定分区投料量,提高物料利用效率。

25、本发明采用内置支架参与黑磷晶体制备过程,金属支架热导率更佳,可以有效解决因物料堆积过多,由外到内的热传导受限导致的内部物料难以有效挥发问题,提高内部物料挥发效率。

26、本发明采用内置支架参与黑磷晶体制备过程,通管配合通孔可以更好的将底部热量向外传导,从而有效解决因物料堆积过多,由外到内的热传导受限导致的底部物料难以有效挥发问题,提高底部物料挥发效率。

27、本发明采用内置支架参与黑磷晶体制备过程,基于(1)~(4)中优化,可有效提高物料利用效率、物料挥发效率以及反应整体的热场利用效率,进而降低生产能耗和生产成本。

28、本发明中的内置支架装置涉及元件简单易得,易于组装,适合批量生产与装配。本发明方法涉及的原材料简单易得、合成条件温和且易于调控,操作过程简单,便于重复,可大量合成。

- 还没有人留言评论。精彩留言会获得点赞!