一种改良西门子法、流化床法联合生产工艺及装置的制作方法

本发明属于新能源材料制备领域,具体涉及一种改良西门子法、流化床法联合生产工艺及装置。

背景技术:

1、顺应绿色和可持续发展的战略,太阳能光伏发电技术成为了当前绿色能源发展的主要技术之一。多晶硅是太阳能光伏发电的主要原料之一,目前多晶硅生产的主流技术为以三氯氢硅为原料的改良西门子法和以硅烷为原料的流化床法,生产多晶硅的过程中,需要控制原料三氯氢硅纯度以生产出满足光伏发电需要的99.9999%-99.9999999%高纯多晶硅,以生长出符合要求的多晶硅棒。

2、流化床法的特点是,在流化床反应器(fbr)中,以小粒径颗粒状多晶硅为沉积载体(晶种),反应温度为500-1200℃,反应介质为硅烷或氯硅烷与氢气,推动晶种在反应介质气体中浮动翻滚,原料在晶种表面发生热分解反应或者还原反应生成单质硅,产生的单质硅沉积在颗粒硅籽晶表面,随着反应的进行,颗粒硅籽晶的粒径逐渐变大,直至达到规定的尺寸,最终以毫米级颗粒状多晶硅的形式采出。

3、此外,电子信息产业目前主要以电子级多晶硅为原料,电子级多晶硅原料要求更为严格,多晶硅纯度需要达到99.999999999%-99.99999999999%纯度。

4、颗粒硅生产技术未完全实现物料的全闭路循环,因此生产过程中会产生一定量的废气待处理。废气主要产生于硅烷生产及分离,四氯化硅冷氢化,硅烷提纯等工段。生产工艺废气主要含有氯硅烷,硅烷、sicl4、hcl、h2、n2等。

5、颗粒硅跟多晶硅光伏制造最核心的原材料环节,是助力实现“双碳”目标实现的加速器。目前电力能源消耗是高纯晶硅以及硅片拉晶制造的重要成本之一,多晶硅生产过程中综合电耗约占制造成本35%以上。现有技术中还未公开有将改良西门子法及fbr流化床法两种工艺、装置进行结合,用于生产电子级多晶硅、颗粒硅,并且通过物料、热量循环大幅降低能耗的技术。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术的缺陷,提供一种改良西门子法、流化床法联合生产工艺,所述工艺能够对反应副物进行循环利用,提高原料利用率的颗粒硅生产方法和系统。

2、为实现上述发明目的,本发明采用如下技术方案:

3、一种改良西门子法、流化床法联合生产工艺:

4、(1)氯氢化:以硅粉、氯化氢、四氯化硅和氢气为原料,反应制备tcs(sihcl3);

5、(2)tcs精制提纯:将步骤(1)中制备的tcs通过吸附除杂、精馏提纯,除去杂质;

6、(3)tcs还原反应:将步骤(2)中制备的tcs(sihcl3)通入改良西门子法还原炉中,作为原料,还原生产多晶硅;

7、(4)将改良西门子法还原炉生产过程中的还原尾气进行回收和纯化,回收dcs(sih2cl2)

8、和tcs,stc,hcl,h2;

9、(5)将步骤(4)中从西门子法中回收得到的dcs(sih2cl2)/tcs通入歧化装置,进行歧化反应得到硅烷sih4;

10、(6)将步骤(5)中制备的硅烷、以及步骤(4)中回收的氢气作为原料气通入fbr流化床反应器中,发生非均相沉积生成产品颗粒硅。

11、其中一个实施例中,所述步骤(2)中tcs精制提纯装置提纯的stc、dcs可分别循环至氯氢化流化床、歧化装置。

12、其中一个实施例中,所述步骤(4)中纯化得到的氢气回收至氯氢化反应器或/和流化床反应器,循环利用。

13、其中一个实施例中,fbr流化床反应器尾气通过旋风等气固分离装置将硅粉去除后,得到的氢气回收至氯氢化反应器,用于生产三氯氢硅。

14、其中一个实施例中,步骤(3)中的还原尾气,经过回收、纯化的dcs、tcs均可用于步骤(5)中的歧化反应生产硅烷。。

15、其中一个实施例中,所述步骤(3)中的还原尾气,经过回收、纯化的四氯化硅可循环至氯氢化反应器。

16、其中一个实施例中,所述步骤(3)中还原炉副产的蒸汽,循环至步骤(5)中歧化反应装置,用于硅烷气生产装置加热。

17、其中一个实施例中,所述步骤(6)中fbr流化床反应器中副产的蒸汽,循环至步骤(1)中氯氢化装置用于加热。

18、其中一种实施例中,所述步骤(5)中歧化反应的原料还可以为步骤(1)中制备的tcs(sihcl3);

19、其中一种实施例中,所述步骤(5)中歧化反应制备硅烷,可压缩得到高压硅烷气,用于销售。

20、其中一种实施例中,所述步骤(4)中还原尾气(包括四氯化硅、未反应的三氯氢硅、二氯二氢硅以及高分子量的硅烷聚合物等)。

21、本发明中通过在三氯氢硅和氢气中配置一定比例的二氯二氢硅作为原料,有利于提高歧化装置硅烷气的收率。

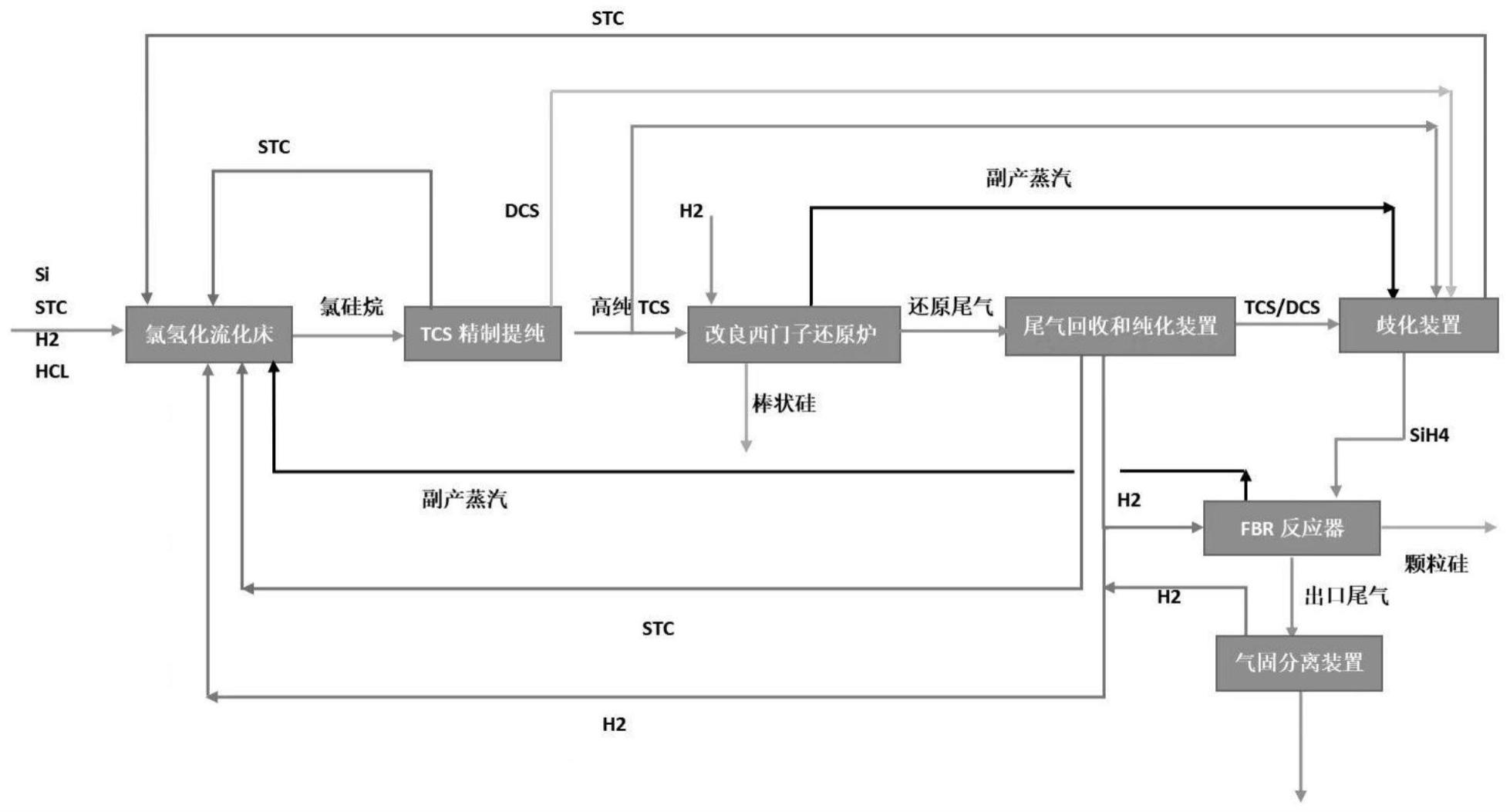

22、具体而言,本发明还涉及一种改良西门子法、流化床法联合生产装置,所述装置包括氯氢化流化床、tcs精制提纯装置、改良西门子还原炉、还原尾气回收和纯化装置、歧化装置、fbr反应器、气固分离装置;

23、所述氯氢化流化床的出料先进入tcs精制提纯装置提纯,提纯后的高纯tcs进入改良西门子还原炉参与多晶硅的制备;所述改良西门子还原炉生成的还原尾气进过还原尾气回收和纯化装置分离提纯后,tcs及dcs进入歧化装置反应生产sih4;所述sih4进入fbr反应器生成产品颗粒硅。

24、其中一种实施例中,所述改良西门子还原炉生成的还原尾气进过还原尾气回收和纯化装置分离提纯后,h2循环至fbr反应器和/或氯氢化流化床,stc循环至氯氢化流化床。

25、其中一种实施例中,tcs精制提纯装置提纯的stc、dcs可分别循环至氯氢化流化床、歧化装置。

26、其中一种实施例中,所述fbr反应器尾气经过气固分离装置,分离出硅粉及h2,所述h2可回收利用。

27、其中一种实施例中,所述歧化装置与氯氢化流化床的进料口连接,用于将歧化装置中副产的stc循环至氯氢化流化床反应。

28、其中一种实施例中,tcs精制提纯装置提纯的高纯tcs也可直接通入歧化装置反应。

29、优选的:所述歧化装置优选为反应歧化精馏塔,实现歧化和精馏耦合。

30、优选的:所述气固分离装置为旋风分离器或者膜分离装置,膜为陶瓷膜。

31、本发明所述的一种改良西门子法、流化床法联合生产装置,还设置有蒸汽热能循环系统。所述蒸汽热能循环系统可将改良西门子还原炉的副产蒸汽循环至歧化装置用于反应加热,将fbr反应器的副产蒸汽可循环至氯氢化流化床用于反应加热。

32、采用本发明所述的联合生产工艺后,相比于现有技术中单独工艺,每千克多晶硅、颗粒硅生产蒸汽单耗下降5kg;

33、采用本发明所述的联合生产工艺后生产的多晶硅、颗粒硅的纯度可达到≥99.9999999999%。

34、有益效果:本发明提供的一种改良西门子法、流化床法联合生产工艺及装置,所述工艺能够对反应副物进行循环利用,能够大幅提高原料利用率。本装置还能够通过各个反应部件之间的热量循环降低生产供热装置投资,减少了二氧化碳排放、能源消耗。

35、本发明通过蒸汽热能循环系统能够实现将多晶硅生产过程中的蒸汽通过余热回收装置产生高温蒸汽,满足下游颗粒硅生产工序装置所需蒸汽能耗,减少下游颗粒硅生产工序所需供热装置的投资;还能将下游fbr反应器颗粒硅生产过程中的蒸汽通过余热回收装置产生高温蒸汽,循环至氯氢化流化床中用于反应加热。相比独立分开建设同样规模的颗粒硅和多晶硅产能项目,采用本发明所述装置及工艺能够大幅降低反应物料以及能耗。

36、本发明所述的一种改良西门子法、流化床法联合生产工艺能够大幅度降低其他物料以及热量的损失,循环使用,使得整体生产成本大幅降低;采用本发明所述的生产工艺对应1gw组件在多晶硅原料端可减排13万吨二氧化碳,产业链可降低二氧化碳排放47.7%。

37、下面结合具体实施例对本发明进行详细描述。本发明的保护范围并不以具体实施方式为限,而是由权利要求加以限定。

- 还没有人留言评论。精彩留言会获得点赞!