一种高致密Magnéli相导电陶瓷的原位热压烧结制备方法

本发明涉及一种高致密magnéli相导电陶瓷的原位热压烧结制备方法,属于陶瓷制备。

背景技术:

1、钛氧化物陶瓷具有耐酸耐碱耐腐蚀、来源广泛成本低廉、无毒无味环境优化的优异特性。钛元素最外层电子排布3d24s2,因此形成的化合物主要价态是+2、+3和+4价。magnéli相是一种非化学计量的钛氧化物相态,是一系列同源的三斜相,拥有统一的化学通式tino2n-1,包括ti4o7、ti5o9、t6o11、ti7o13、ti8o15、ti9o17、ti10o19。magnéli相在500℃下的空气氛围中有着稳定的结构,一侧以单斜ti3o5为界,另一侧以还原金红石tio2为界在两个方向上无限延伸。magnéli相中每n-1层tio2就紧邻一层tio层,tio层通过表面共用o与相邻的tio2层相连接,而不是像金红石tio2一样的边共用,材料的导电能力由tio层贡献,而耐化学耐腐蚀性由tio2层共享,tio层被tio2层包夹而受到保护。magnéli相拥有高导电性、强可见光响应能力、优异的电化学性能(包括高化学稳定性、宽电势窗口等),以该材料体系中的ti4o7为例,理论电导率可以达到1.52×105s/m,为石墨的2倍。因为这些优点,magnéli相常被用作为电极材料、led黑色矩阵材料等领域。magnéli相陶瓷是电与热的优良导体,同时具有传统陶瓷材料所拥有的强度高、稳定性强等特性,是一类非常重要的过渡金属氧化物陶瓷。

2、现有的magnéli相陶瓷制备工艺绝大多数都分为粉体合成和成型烧结两个步骤。magnéli相粉体本身并不容易获得,需要精确的控制合成路径,常用的magnéli相粉体合成方法包括氢气还原二氧化钛、金属热还原、碳热还原等。粉体合成后,再对粉体采用放电等离子烧结、微波烧结、常压/热压烧结等方式烧结成瓷。在传统的工艺流程下往往需要两步及以上的高温处理过程,这是极其耗时耗能的,此外,在粉体合成过程中,由于温度较高制备得到的产物往往已经出现了轻微的烧结现象使得粉体粒径增大,这也恶化了粉体的成型烧结性能。因此,得到高导电高致密高强度的magnéli相陶瓷是成本昂贵且工艺复杂的。

技术实现思路

1、为此,本发明提供了一种高致密magnéli相导电陶瓷的原位热压烧结制备方法,包括:

2、(1)将二氧化钛粗粉、二氧化钛细粉和还原剂混合,得到原料粉体;所述还原剂为钛粉或碳粉;

3、(2)将所得原料粉体放入热压模具内,然后置于热压烧结炉内进行原位热压烧结,得到所述magnéli相导电陶瓷。

4、为了解决现阶段大量magnéli相陶瓷制备工艺中由于多次高温处理而存在的耗时耗能以及粉体质量下降的问题以及magnéli相相组成调控困难的问题。本发明中,将还原剂与二氧化钛粉体直接混合后热压烧结,magnéli相在烧结过程中通过二氧化钛中氧空位从高浓度向低浓度转移的特性而直接原位形成,同时大量氧空位的移动也促进了粉体之间物质交换从而优化了材料的烧结活性。具体地,本发明将生成新物相的反应与陶瓷烧结过程相互结合,即使用反应热压烧结制备需要多步合成烧结步骤的致密陶瓷。本发明提出的原位热压烧结具有以下作用:一可通过减少热处理过程简化工艺流程,减少制备成本以及能源消耗,二可有效避免在高温制备粉体过程时粉体不可避免的粒径提高导致的烧结活性的降低,正因避免了烧结前的热处理本发明才得以使用二氧化钛细粉起到增强烧结的作用。本发明使用了原位烧结进行解决,将粉体制备的反应过程与烧结过程合二为一。在烧结过程中预先埋置的还原剂会和二氧化钛直接发生反应完成相变。

5、较佳的,所述二氧化钛粗粉的粒径为1μm~10μm,所述二氧化钛细粉的粒径为20nm~500nm;所述二氧化钛细粉和二氧化钛粗粉的质量比为(0~1):1,优选为(0.1~0.5):1。本发明中的粗细粉搭配是为了级配粉体使得陶瓷坯体在未加热下获得更高的堆积密度,此外,采用的亚微米、纳米级的细粉增加了烧结活性,有助于显著降低烧结温度,提高烧结效率。

6、较佳的,当所述还原剂为钛粉时,所述钛粉的加入量为二氧化钛粉体总质量的1~11%。碳在反应热压烧结过程中会产生反应生成二氧化碳和一氧化碳气体从而在相对密闭的模具内聚集,容易形成气孔对致密陶瓷产生不利影响。以钛作为烧结还原剂,相比碳更容易制备得到致密陶瓷。

7、较佳的,当所述还原剂为碳粉时,所述碳粉的加入量为二氧化钛粉体总质量的3~10%。

8、较佳的,所述混合的方式为行星球磨;所述行星球磨的参数包括:以无水乙醇为分散剂,金属氧化物磨球为球磨介质,转速为240~400r/min,球磨时间为3~12小时;优选地,行星球磨结束后进行烘干和过筛;更优选地,所述烘干为在60~100℃中干燥6~12h;所述过筛的筛网目数为60~200目。

9、较佳的,所述原位热压烧结的烧结气氛为真空、还原性气氛或惰性气氛;所述原位热压烧结的烧结压力为5~50mpa,所述原位热压烧结的烧结温度为900℃~1300℃,所述原位热压烧结的时间为0.5~3h。

10、又,较佳的,所述原位热压烧结的加压速率为0.05~0.5mpa/min,所述原位热压烧结的泄压速率为0.05~0.5mpa/min。

11、又,较佳的,所述原位热压烧结的升温速率为5~15℃/min,所述原位热压烧结的降温速率为5~15℃/min。

12、较佳的,在原位热压烧结完成之后,取出模具并脱模,然后加工去除表面杂质。

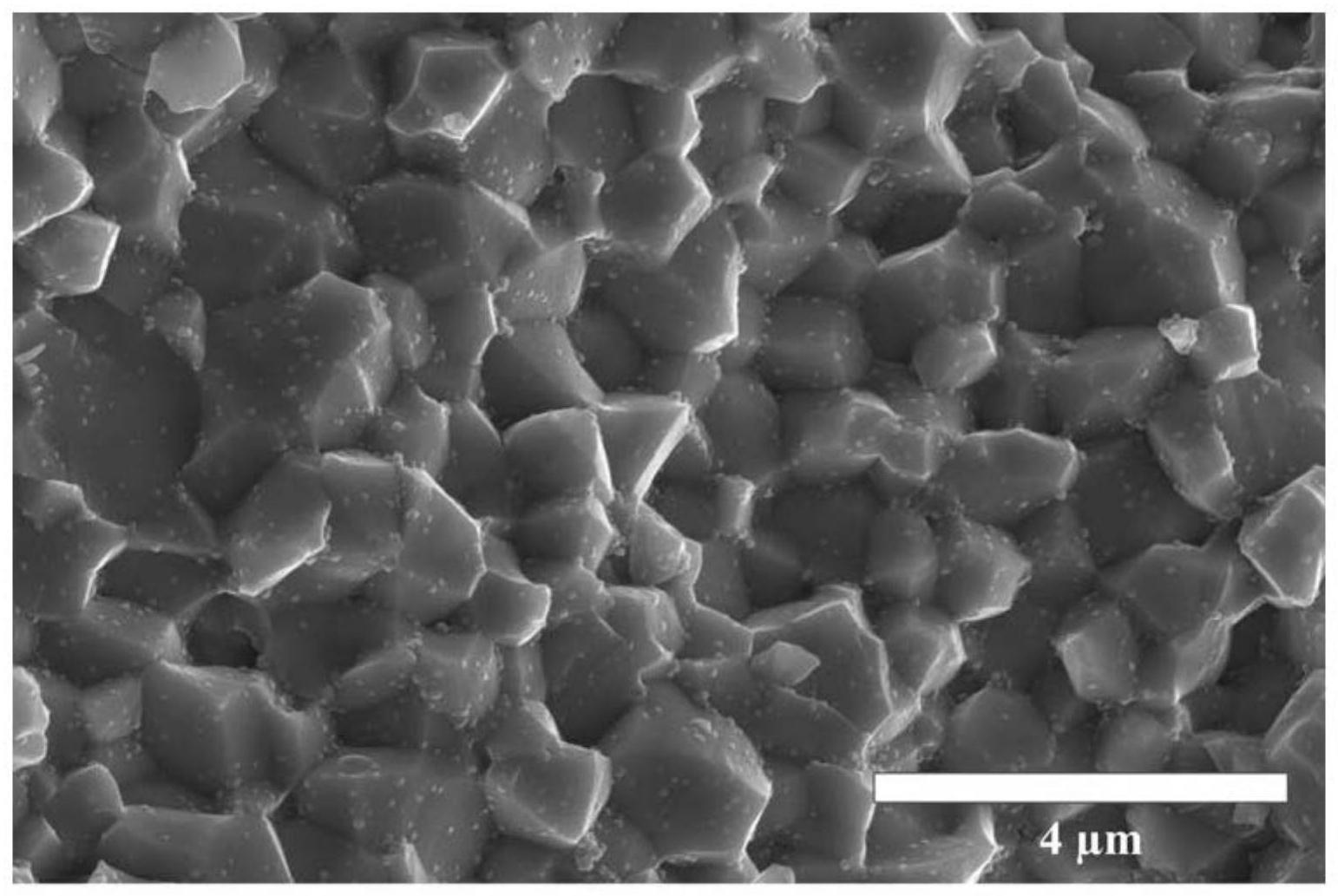

13、再一方面,本发明还提供了一种根据上述原位热压烧结制备方法制备得到的高致密magnéli相导电陶瓷,所述高致密magnéli相导电陶瓷的组成包括ti4o7、ti5o9、t6o11、ti7o13、ti8o15、ti9o17、ti10o19中的至少一种;且,所述高致密magnéli相导电陶瓷不包含钛氧化物以外其他杂质。

14、较佳的,所述高致密magnéli相导电陶瓷的电导率为10~1300s/cm。

15、较佳的,所述高致密magnéli相导电陶瓷的绝对密度为3.68~4.31g/cm3。

16、较佳的,所述高致密magnéli相导电陶瓷的致密度为85~99.5%。

17、较佳的,所述高致密magnéli相导电陶瓷的抗压强度在300mpa以上。

18、较佳的,所述高致密magnéli相导电陶瓷的三点抗弯强度为30~300mpa。

19、本发明的有益效果:

20、(1)本发明采用原位烧结一步制成magnéli相导电陶瓷,将magnéli相陶瓷制备过程中粉体制备与陶瓷烧结相互分离的两步工艺流程合并,优化了工艺过程,减少了多次高温处理所需要的时间成本和能量消耗,此外避免了在粉体高温合成过程中粉体的烧结长大现象的出现以及粉体长大所带来的陶瓷烧结性能的恶化;

21、(2)传统的magnéli相导电陶瓷粉体制备需要对烧结温度烧结气氛极其精确的控制,特别是magnéli相在高温下对氧分压极其敏感。本发明采用热压烧结在相对密闭的环境下以固体还原剂进行还原,可以最大限度的将反应限制在热压模具内,很大程度的避免了外界气氛乃至烧结温度对内部反应的影响(烧结温度不再显著影响相组成而只影响烧结程度),这使得在采用非还原性气氛烧结时通过反应式计算调控固态还原剂用量可以更加精准的控制产物的生成相。

- 还没有人留言评论。精彩留言会获得点赞!