一种活性焦制备过程中尾气提质的装置和方法及系统与流程

本发明涉及活性焦制备领域,具体而言,本发明涉及一种活性焦制备过程中尾气提质的装置和方法及系统。

背景技术:

1、一步法制焦炉分为炭化段和活化段,先后进行原料的炭化及活化。炭化在隔绝空气的条件下进行,通过加热的方式使原料中的挥发分析出,转化为炭化料。炭化料在活化炉内通入水蒸气作为活化介质,与炭化料发生活化反应,生成活性炭或活性焦。因此,原料在炭化段发生的反应为热解反应,表现为固体的不断损失及大量气体和焦油的生成,焦油在高温下以气体形式存在。活化段所需的温度较炭化段更高,从而达到固定碳与水蒸气的反应条件,因此活化段不仅涉及炭化料的水蒸气气化反应,还涉及炭化料内部挥发分的进一步析出。这一阶段的反应表现为以h2、co和co2为主的气体的生成,而焦油的生成量较小。因此,活化段及炭化段的气相产物在通过出气口排出时,其主要成分包括h2、co、co2、ch4、h2o和焦油等大分子物质。

2、为了提高热解气尾气的品质,一般采用重整炉内高温催化重整的方式,促进大分子的二次裂解,提高h2浓度,降低co2产出,促进碳减排。当前重整工艺一般采用白云石、橄榄石等天然矿石作为重整炉催化剂床料,其中,以氧化钙、氧化镁等为主要成分的煅烧白云石等催化剂主要作为co2吸收剂,在重整过程中降低co2浓度,从而影响反应平衡;以铁氧化物为主要活性成分的橄榄石等催化剂则依靠铁氧化物的催化裂解作用及对水煤气反应的催化作用促进热解气成分提质。然而,氧化钙作为co2吸收剂的所需温度远小于气体重整所需温度,难以进一步影响热解气中其他成分的转化率;在重整过程中,随水煤气反应、重整反应等的进行,co2浓度持续升高,不仅在反应过程中不利于反应的进行,还会提高体系碳排放。重整炉一般采用外热式,导致炉内催化剂床料表层温度高,内部温度低,温度分布不均匀,催化效率低。因此,对热解气的重整炉进行改进,提高热解气的品质具有重要意义。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:目前的热解气重整工艺中,co2吸收剂所需温度范围与热解气重整所需温度范围不一致,所采用的单一催化剂难以兼顾提高热解气转化率与促进碳减排。外热式重整炉的加热方式使催化剂床料温度不均匀,催化效率低。因此,选择合适的尾气提质装置床料,合理规划尾气提质装置区域温度及催化剂和吸收剂分布,对提高热解气品质,促进碳减排,提高热解气转化率等具有重要影响。

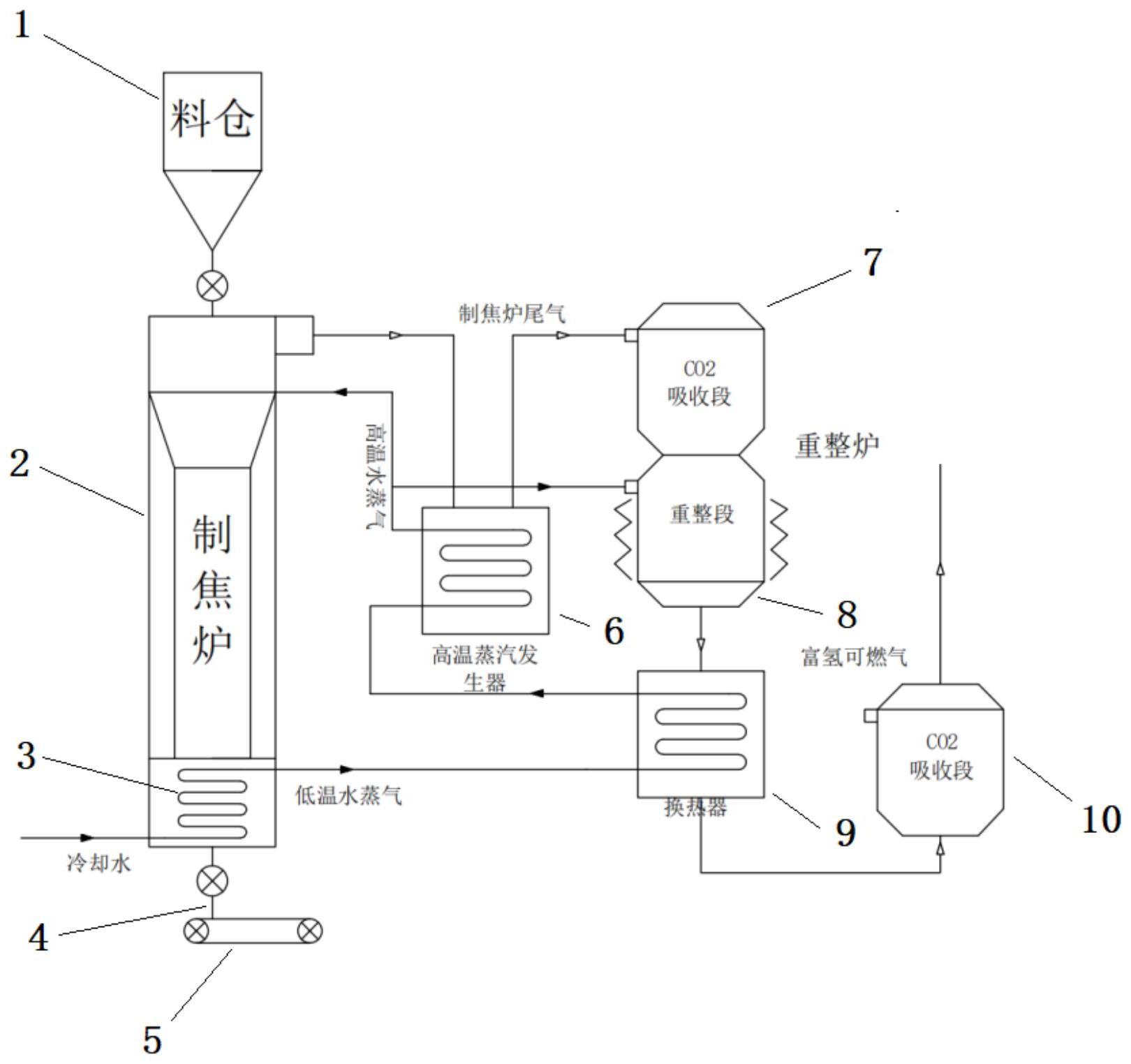

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种活性焦制备过程中尾气提质的装置和方法及系统,尾气提质的装置包括依次连接的蒸汽发生器、第一co2吸收段、重整段、换热器和第二co2吸收段,能够提高热解气尾气的转化率和重整效率,大幅提高可燃气中h2含量,降低co2产出,提高热解气品质,降低焦油产出,促进碳减排。

3、本发明实施例的一种活性焦制备过程中尾气提质的装置,包括:

4、蒸汽发生器,所述蒸汽发生器具有第一放热通道和第一吸热通道,所述第一放热通道设有第一放热侧入口和第一放热侧出口,所述第一放热侧入口用于连通制焦炉的尾气出口,所述第一吸热通道设有第一吸热侧入口和第一吸热侧出口,所述第一吸热侧出口用于连通制焦炉的高温水蒸气入口;

5、第一co2吸收段,所述第一co2吸收段设有第一尾气入口和第一尾气出口,所述第一尾气入口与所述第一放热侧出口连通;

6、重整段,所述重整段设有第一水蒸气入口、第二尾气入口和第二尾气出口,所述第一水蒸气入口与所述第一吸热侧出口连通,所述第二尾气入口与所述第一尾气出口连通;

7、换热器,所述换热器具有第二放热通道和第二吸热通道,所述第二放热通道设有第二放热侧入口和第二放热侧出口,所述第二放热侧入口与所述第二尾气出口连通,所述第二吸热通道设有第二吸热侧入口和第二吸热侧出口,所述第二吸热侧入口用于连通制焦炉的低温水蒸气出口,所述第二吸热侧出口与所述第一吸热侧入口连通;

8、第二co2吸收段,所述第二co2吸收段设有第三尾气入口和第三尾气出口,所述第三尾气入口与所述第二放热侧出口连通。

9、本发明实施例的活性焦制备过程中尾气提质的装置带来的优点和技术效果:尾气提质装置依次设置第一co2吸收段、重整段和第二co2吸收段。第一co2吸收段在重整段前吸收尾气中的co2,降低通入重整段的尾气中的co2含量,从而影响尾气重整段时的气相反应平衡,提高co的转化率和h2的产量;重整段采用水蒸气催化重整工艺,降低焦油含量,提高h2产出,提高热解气品质;重整后的尾气经降温后进入第二co2吸收段中再次吸收co2,能够将重整段反应所产生的co2吸收,降低重整后尾气的co2浓度,提高气体产物品质。若仅设置第一co2吸收段,经过重整,仍会产生大量co2,影响热解气品质;若仅设置第二co2吸收段,制焦炉所产生的尾气中大量的co2会阻碍重整段中水煤气气化反应、水蒸气气化反应等的进行,影响重整气品质。因此,重整段前后分别设置co2吸收段,能够有效降低co2浓度,避免co2浓度随水煤气反应、重整反应等的进行持续升高,不利于反应的进行。因此,两段co2吸收段的设置有利于提高催化效率,提高热解气转化率,提高重整效率,大幅提高可燃气中h2含量,降低co2产出,提高热解气品质,降低焦油产出,促进碳减排。

10、制焦炉在制焦的过程中产生的尾气温度高,而第一co2吸收段吸收co2所需要的温度相对较低,因此需要将尾气先通入蒸汽发生器中降温到第一co2吸收段所需的温度,同时在蒸汽发生器中,尾气放热,加热换热器流出的水蒸气,得到高温水蒸气,能够给制焦炉活化段以及重整段供应所需的水蒸气,有利于尾气余热的利用,提高能量利用效率。

11、换热器将重整后的尾气降温,有利于提高第一co2吸收段中co2吸收剂对co2的吸收效率;同时换热器将制焦炉流出的低温水蒸气进行加热,有利于充分回收利用尾气的余热,提高工艺的能量利用效率。

12、在一些实施例中,所述重整段设置有微波加热装置,用于所述对重整段进行微波加热。

13、在一些实施例中,所述第一co2吸收段设有电石渣;

14、和/或,所述重整段设有赤泥;

15、和/或,所述第二co2吸收段设有电石渣。

16、本发明实施例提供一种活性焦制备过程中尾气提质的方法,利用本发明实施的活性焦制备过程中尾气提质的装置,包括以下步骤:

17、(1)制焦炉在制备活性焦的过程中产生尾气,所述尾气进入所述蒸汽发生器中进行降温;

18、(2)经所述蒸汽发生器降温后的尾气进入所述第一co2吸收段,吸收尾气中的co2;

19、(3)吸收co2后的尾气进入所述重整段,与通入所述重整段的水蒸气混合,进行水蒸气催化重整;

20、(4)经重整段重整后的尾气进入所述换热器中进行降温;

21、(5)降温后的尾气进入所述第二co2吸收段,吸收尾气中的co2,得到富氢可燃气。

22、本发明实施例中,制焦炉在制焦的过程中产生的尾气温度高,需要先通入蒸汽发生器中进行降温,降温后的尾气通入所述第一co2吸收段中吸收co2,重整段采用水蒸气催化重整工艺,重整后的尾气进入所述换热器进行降温后,进入所述第二co2吸收段,再次吸收尾气中的co2,重整段前后分别设置co2吸收段,能够有效降低co2浓度,避免随水煤气反应、重整反应等的进行,co2浓度持续升高,不利于反应的进行,提高催化效率,提高热解气转化率,提高重整效率,大幅提高可燃气中h2含量,降低co2产出,提高热解气品质,降低焦油产出,促进碳减排。

23、在一些实施例中,所述第一co2吸收段采用电石渣作为co2吸收剂;

24、和/或,所述重整炉采用赤泥作为催化剂和/或微波吸波剂;

25、和/或,所述第二co2吸收段采用电石渣作为co2吸收剂。

26、在一些实施例中,所述步骤(1)中,所述制焦炉产生的尾气的温度为550℃~950℃。

27、在一些实施例中,所述步骤(2)中,所述第一co2吸收段的温度为200℃~500℃。

28、在一些实施例中,所述步骤(3)中,所述重整段采用微波进行辅助加热;

29、和/或,所述重整段采用外部热源进行加热;

30、和/或,所述重整段的温度为700℃~900℃;

31、和/或,所述重整段通入的水蒸气的温度为450℃~600℃。

32、在一些实施例中,所述步骤(5)中,所述第二co2吸收段的温度为100℃~300℃。

33、本发明实施例提供一种活性焦制备系统,包括本发明实施例的活性焦制备过程中尾气提质的装置,还包括制焦炉和给料装置,所述制焦炉设有进料口和高温水蒸气入口,所述高温水蒸气入口与所述第一吸热侧出口连通,所述制焦炉的进料口连接所述给料装置的进料管,所述制焦炉还设有冷却水盘管,所述冷却水盘管设有冷却水入口和低温水蒸气出口,所述低温水蒸气出口与所述第二吸热侧入口连通。

34、本发明实施例中,还提供一种活性焦制备系统,活性焦制备系统包括制焦炉和给料装置,用于制备活性焦,制焦炉产生的尾气进入尾气提质装置进行提质,活性焦制备系统具有活性焦制备过程中尾气提质的装置的全部优点,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!