一种低钠砂状化氢氧化铝及其制备方法

本发明涉及氧化铝生产,特别涉及一种低钠砂状化氢氧化铝及其制备方法。

背景技术:

1、砂状氧化铝是现代铝电解的原料,具有流动性好、飞扬损失低、粉尘量低、比表面积大等优点,产品中位粒径d50(或d0.5)主要分布在60~80μm之间,以γ-al2o3相为主,α-al2o3相小于10%。铝酸钠溶液分解出的砂状化氢氧化铝是砂状氧化铝生产的基础。砂状氧化铝由过饱和铝酸钠溶液晶种分解(以下简称种分)制得粗粒氢氧化铝,再在950~1100℃温度下煅烧(或焙烧)而得。

2、而na2o是冶金级氧化铝的主要杂质。在耐磨制品和陶瓷应用领域中,na2o含量会显著影响氧化铝制品的机械强度和导电性。在铝电解中,na2o会与电解质发生化学反应,而需补充氟化铝。高na2o含量还会导致导电率上升,使氧化铝陶瓷及耐磨制品的电绝缘性能下降,机械强度也随之减弱。此外,α-al2o3的转化率也会降低,这可能导致氧化铝陶瓷和耐磨制品发生变形和开裂。因此,减少冶金级和非冶金级氧化铝中na2o含量一直是研究的热点。

3、为减少氧化铝中na2o含量,不考虑氢氧化铝或氧化铝磨细-洗涤、酸法浸泡、焙烧-洗涤等后处理方式,首先要减少种分中al(oh)3中的na2o含量。为此,基于拜耳法的种分过程,研究者提出了较多减少al(oh)3中na2o含量的方法。

4、(1)高温种分法:在过饱和铝酸钠溶液种分中,提高首槽温度(cn200910243355)至80℃以上,然后降温种分,al(oh)3中na2o含量小于0.1%,但分解率介于24~31%间。

5、(2)高温、高苛性比法:提高铝酸钠溶液的苛性比,或并在高温下种分(cn202111290800、cn201810984755),低分解率下可将al(oh)3中na2o含量减少至0.25%以下。

6、(3)晶种预处理法:将晶种细磨(cn201811605253),并在超声波中处理,将晶种加入至铝酸钠溶液中进行种分,种分初温控制在60~70℃,得到超细氢氧化铝(1~4μm),al(oh)3中na2o含量介于0.03~0.06%间。

7、为降低氧化铝na2o含量小于0.25%,魏迎辉(轻金属,2020,8:21~23)认为可分别采用提高分解首温(72℃)、延长分解时间、提高精液苛性碱浓度、提高分解固含、降低有机物浓度、强化洗涤和控制好粒度等措施,但没有考虑分解率和产品粒度。

8、在实际生产中,分解率大于50%,产品会细化,氢氧化铝中na2o含量增大;提高种分初温(>70℃)或末温(~60℃),能减少氢氧化铝中na2o含量,但会降低分解率(<50%)。因此,一般将种分分解率控制在~50%,能种分出na2o含量0.17~0.30%的高碱砂状化氢氧化铝。

9、综上所述,常规提高种分初温、增大溶液苛性比或升高苛性碱浓度都可减少种分al(oh)3中的na2o含量,但这会降低分解率;而细化晶种,能提高分解率,但产品不能满足砂状化产品要求。因而,迄今没有很好地解决na2o含量与产品粒度、分解率间的矛盾,致使已有的低碱种分技术难以规模化应用于氧化铝生产中。

技术实现思路

1、本发明提供了一种低钠砂状化氢氧化铝及其制备方法,其目的是为了解决背景技术存在的上述问题。

2、为了达到上述目的,本发明的实施例提供了一种低钠砂状化氢氧化铝及其制备方法,本发明通过调控过饱和度、加强三水铝石(001)、(110)和(100)面生长、促进较粗粒子附聚的三者协同作用下实现低钠砂状化氢氧化铝的晶种分解;该方法将晶种转入铝酸钠溶液中进行预处理;然后与剩余晶种和铝酸钠精液进入晶种分解首槽,种分中加入活性晶种;控制种分初温65~80℃,末温48~60℃,35~50h种分分解率在50%以上,得na2o小于0.15%的低钠砂状化氢氧化铝。本发明的制备方法投资少、易产业化,产品质量高、分解率高,兼顾了产品质量和分解率,有利于提高我国提高氧化铝生产企业竞争力。

3、本发明的实施例提供了一种低钠砂状化氢氧化铝的制备方法,包括如下步骤:

4、s1:将部分晶种转入铝酸钠溶液槽中,进行预处理,得到晶种浆液;

5、s2:将所述晶种浆液和剩余晶种、铝酸钠精液一起泵入种分首槽;

6、s3:控制晶种分解首槽和末槽温度,在种分中期加入活性晶种,进行晶种分解;

7、s4:种分后,经分离洗涤,得低钠砂状化氢氧化铝,其中,na2o<0.15wt.%。

8、优选地,步骤s1中晶种是第一次分级或第二次分级后的细氢氧化铝,主要物相是三水铝石。

9、优选地,步骤s1中晶种浆液中的晶种为晶种总量的3%以上;所述晶种总量是晶种系数的2.0~4.0,或晶种含量450~800g/l。

10、优选地,步骤s1中预处理条件为:在温度80~105℃下缓慢搅拌30~120min。

11、优选地,步骤s2中铝酸钠精液组成为130~165g/lna2ok,140~195g/lal2o3,其中,αk为1.35~1.52,硅量指数大于200,碳碱(na2oc)占总碱(na2ot)量<10%,硫酸钠(na2os)浓度小于1.5g/l,草酸钠和乙酸钠浓度为0.2~2.5g/l。

12、优选地,步骤s2中晶种浆液泵入种分首槽前采用管式换热器、列管换热器或盘管换热器进行降温。降温设备,还可以是,其他的非板式换热器。

13、优选地,步骤s3中活性晶种:由硫酸铝、碳酸氢钠与铝酸钠溶液配制;或由冶金级氢氧化铝磨细,磨细后的冶金级氢氧化铝的中位径粒度(d50)为10~65μm。

14、优选地,步骤s3中种分中期加入活性晶种是指种分6~10h后,活性晶种加入量小于20g/l。

15、优选地,步骤s3中种分首槽的温度为65~80℃,末槽温度48~60℃;晶种分解时间35~50h。

16、更优选地,步骤s3中种分首槽的温度为65~80℃,80℃时保温0.5~2h,75℃保温3~5h,70℃保温5~8h。

17、基于一个发明总的构思,本发明实施例还提供了上述的制备方法制得的低钠砂状化氢氧化铝。

18、本发明在过饱和铝酸钠溶液中铝酸根离子反应析出和粒子结晶过程的研究中发现,如下机制:

19、(1)温度高,铝酸钠溶液中al(oh)4-浓度高,而na+al(oh)4-和聚合铝酸根离子浓度会减小。

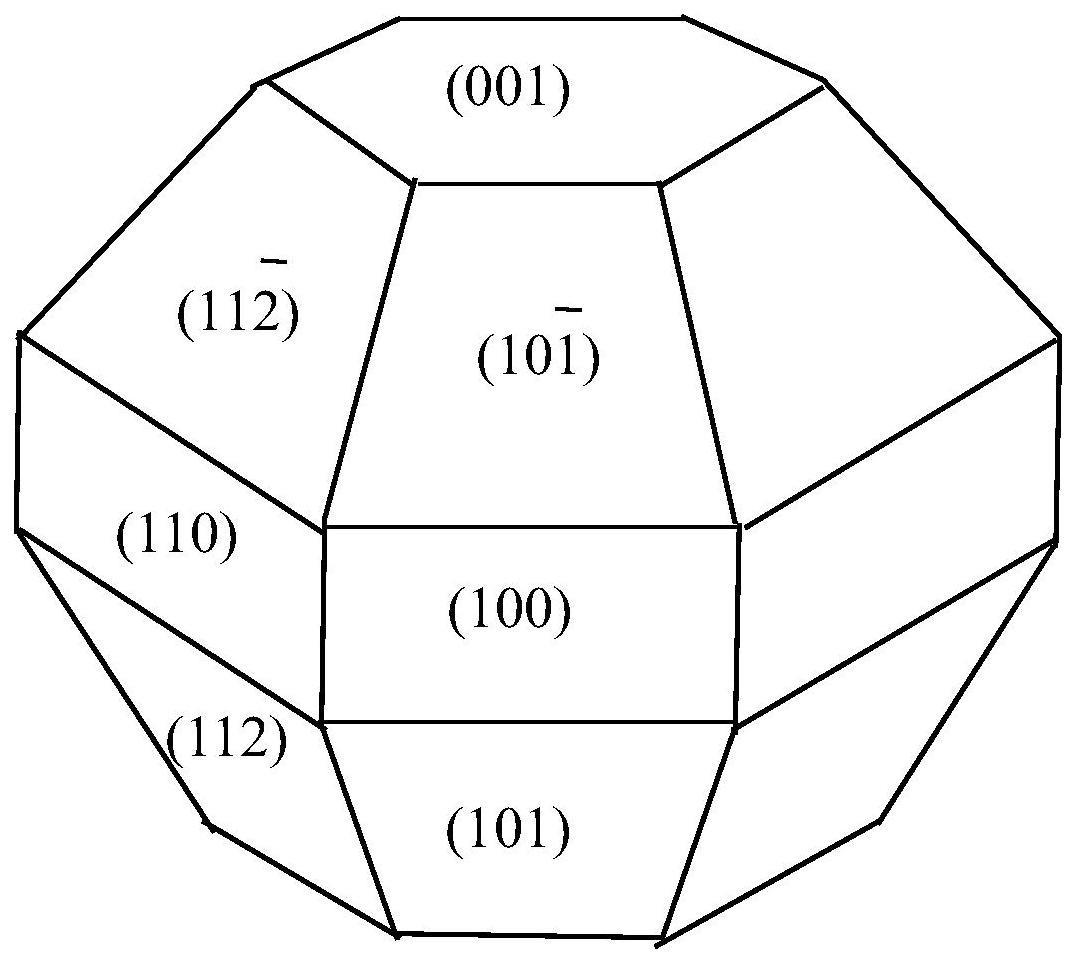

20、(2)过饱和铝酸钠溶液种分中,种分初期na+al(oh)4-优先在三水铝石(001)晶面反应析出,na+扩散速率与al(oh)4-反应析出速率、粒子附聚速率不匹配时,产品氢氧化铝中na2o含量显著升高(附图1)。

21、(3)种分析出的氢氧化铝主要是三水铝石相。而三水铝石粒度、晶面对产品na2o有明显影响。产品粒度越细,产品中na2o含量越高;三水铝石中(001)、(110)和(100)晶面钠含量高(附图1);此外,成核点和缺陷处碱含量高。

22、(4)种分中粒子附聚速率与溶液过饱和度、晶种量和细粒子数密切相关,-20μm粒子优选附聚。同时,>20μm的较粗粒子也能附聚。

23、(5)在高苛性比铝酸钠溶液中,由于铝酸钠溶液中na+al(oh)4-离子对少,种分氢氧化铝中na2o含量低,因而在种分中期加入活性晶种,可以实现提高分解率的同时,又不增加氢氧化铝中na2o含量。

24、(6)氢氧化铝细粒子(<5μm)表观溶解度高,粒子越细,表观溶解度越高,越易被溶解。

25、(7)碳酸钠、硫酸钠和草酸钠等易吸附在晶种上,粒子zeta电位更负,这些杂质显著抑制种分,延长种分诱导期,使产品碱含量增多。

26、(8)铝酸钠溶液中有些有机物(如草酸钠或乙酸钠)可诱导三水铝石晶面生长,有利于减少产品中碱含量。

27、本发明的上述方案有如下的有益效果:

28、(1)本发明的种分制备的砂状氧化铝碱含量低。种分制备低碱砂状化氢氧化铝过程中,950℃以上焙烧后为低碱砂状氧化铝,能满足现代铝电解对氧化铝质量的要求,解决了产品粒度和分解率间的矛盾。

29、(2)本发明的低钠砂状化氢氧化铝的制备方法分解率高。区别于传统的低碱氢氧化铝导致低分解率的传统分解工艺,本发明的分解率大于50%,解决了分解率、产品粒度和产品碱含量的矛盾。

30、(3)本发明的低钠砂状化氢氧化铝的制备方法投资省、易实施。本发明中种分流程中与传统种分流程所需主体设备相同,不需增设复杂旁路流程,也不需投资大型主体设备,因而易实施。

31、(4)本发明的低钠砂状化氢氧化铝的产品形貌好。一次粒径均匀,晶面发育好;附聚产品形貌规整,焙烧氧化铝产品形貌好;产品强度高,有利于提高现代铝电解效益。

32、(5)本发明的低钠砂状化氢氧化铝的制备方法附加值高。不同于传统的高碱冶金级氧化铝,低钠氢氧化铝或氧化铝可制备高附加值的精细氧化铝,附加值高。

- 还没有人留言评论。精彩留言会获得点赞!