一种低硫细丝状高镍三元前驱体及其制备方法与流程

本发明属于锂离子电池三元正极前驱体制备,具体涉及高镍三元前驱体的制备,更进一步涉及一种低硫细丝状高镍三元前驱体及其制备方法。

背景技术:

1、随着新能源时代的到来,锂离子电池的应用越来越广泛,其中包括电动汽车(ev)、混合动力汽车(ev)等新能源交通工具领域。锂离子电池作为新型二次电池,在工作电压、能量密度以及循环寿命等方面比铅酸电池有着明显的优势。在锂离子电池中,正极材料是决定其性能的关键组成部分。在目前已经商业化的正极材料市场里,高镍三元材料弥补了磷酸铁锂能量密度低的缺点,成为目前更具有应用前景的锂离子电池正极材料。

2、前驱体的品质能够很大程度上影响高镍三元正极材料的性能。三元前驱体的尺寸、形貌、结构等因素对三元正极的生产至关重要。共沉淀法是目前三元前驱体厂家量产的主要方法。

3、共沉淀法的原料通常为镍、钴、锰的硫酸盐。在反应过程中,硫酸根离子不仅吸附在颗粒表面,还大量夹杂在颗粒内部,尤其是制备大颗粒多晶材料的前驱体时,前驱体内部夹杂的硫酸根很难在碱洗过程中洗掉,并在正极烧结过程中留存,最终影响电池的性能。

4、针对前驱体硫含量高的问题,cn112591808a公开了一种低钠硫的镍钴锰三元前驱体的制备方法,通过“晶种制备-晶种生长-停止反应-提高ph-溶液置换-开启反应-颗粒生长达目标值-停止反应-提高ph-溶液置换-压滤洗涤-干燥除磁”的多段步骤,解决了目前共沉淀制备的前驱体钠硫杂质含量高的问题,然而该方法工艺流程繁琐,且要在制备过程中中断反应进行母液洗涤置换,影响前驱体生长的结晶性与一致性。cn113683130b通过控制前驱体的结构,使前驱体存在从颗粒表面至内核径向的裂纹,通过开裂-洗涤-修复降低产品杂质含量,然而该方法制备的前驱体颗粒强度较低,容易在后处理以及烧结过程中在修复的裂纹处产生二次开裂,从而影响正极的性能。

技术实现思路

1、本发明提供一种低硫细丝状高镍三元前驱体及其制备方法,采用本发明的制备方法,能以简单的工艺流程制得具有较低硫含量和钠含量并且具有细丝状表面的高镍三元前驱体颗粒,同时所采用的制备方法利于保证生长的连续性和结晶性。

2、本发明为达到其目的,提供如下技术方案:

3、本发明一方面提供一种低硫细丝状高镍三元前驱体的制备方法,采用包含盐溶液、碱和络合剂溶液的原料经共沉淀反应和后处理制备所述高镍三元前驱体,所述盐溶液为镍、钴和锰的硫酸盐的水溶液,优选镍、钴和锰的硫酸盐的水溶液;所述制备方法包括如下步骤:

4、1)合成所述高镍三元前驱体

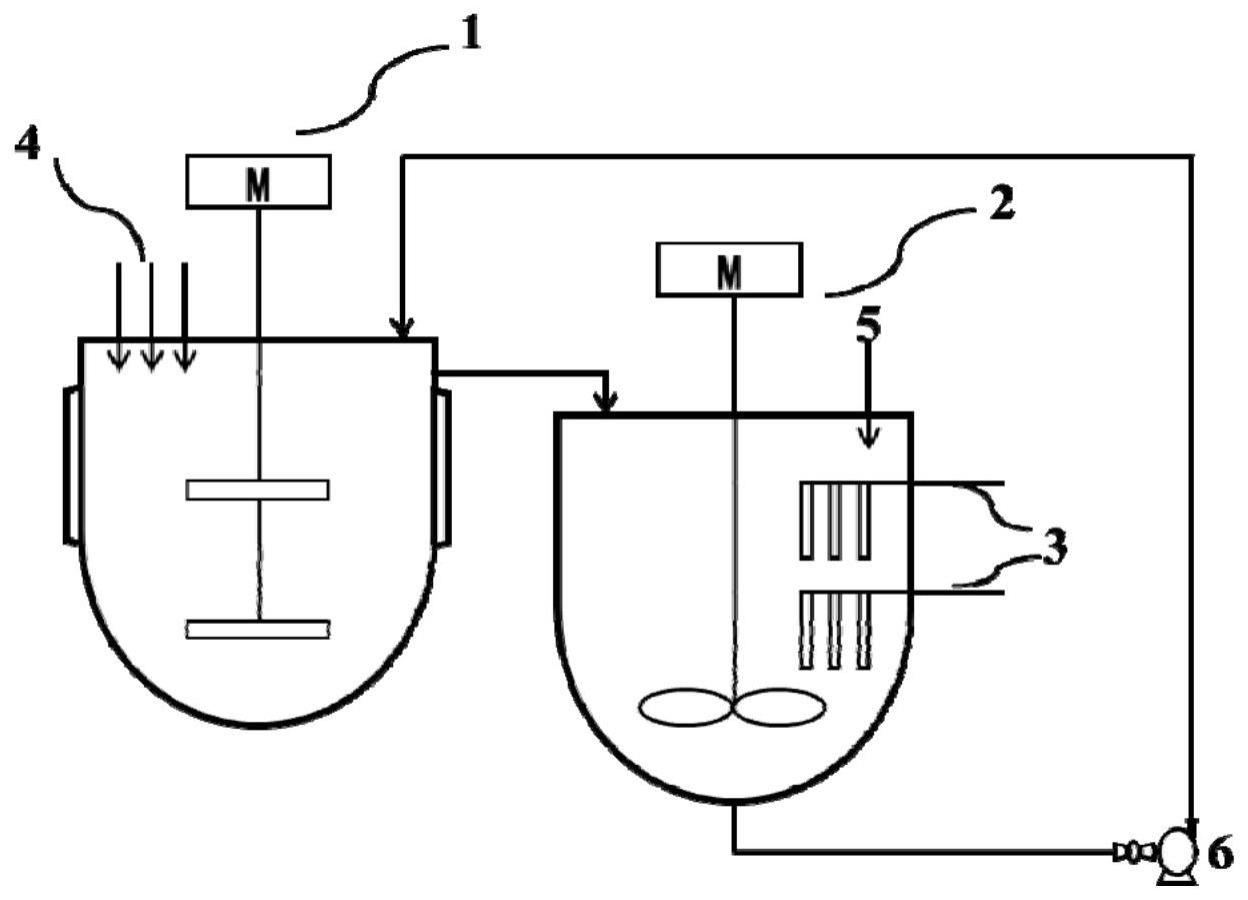

5、在反应釜中通入所述盐溶液、所述碱和所述络合剂溶液依次经造核阶段和生长阶段合成所述高镍三元前驱体;其中,

6、1.1)在所述造核阶段,控制反应釜内的ph为10.20-10.60,络合剂浓度为0.05mol/l-0.2mol/l,所述造核阶段进行至反应釜中的物料生长至粒度d50达到目标粒度的30-40%,然后进入所述生长阶段;

7、1.2)在所述生长阶段:控制所述反应釜内的ph为9.40~10.00,络合剂浓度为0.05mol/l~0.2mol/l;并且,当反应釜内的反应液达到第一预设液位时,使反应釜内的反应液在反应釜和浓缩机之间循环流动;

8、当浓缩机内的液位达到第二预设液位时,控制所述浓缩机内的ph为11.0-12.0;

9、2)当所述生长阶段中,反应釜内的物料粒度d50达到目标粒度时,将反应釜和浓缩机内的料液进行后处理,得到所述高镍三元前驱体。

10、本发明对现有的高镍三元前驱体的制备工艺进行改进,在造核阶段将ph控制为10.20-10.60,络合剂浓度控制为0.05mol/l-0.2mol/l,物料生长至目标粒度30-40%后,进入生长阶段并将ph控制为9.40~10.00,络合剂浓度控制为0.05mol/l~0.2mol/l,同时浓缩机液位达到预定液位时控制浓缩机ph为11.0-12.0;基于上述生长条件的控制,能够以简单的工艺流程在中途不中断反应的情形下获得低硫、低钠含量的高镍三元前驱体,且该高镍三元前驱体具有细丝状表面。采用本发明的制备方法,高镍三元前驱体在生长过程中形成疏松的放射状结构以及较大的比表面积,颗粒表面呈细丝状。工艺过程中以低ph生长、高ph浓缩,并在造核阶段控制反应釜的生长环境条件以及在生长阶段同步控制反应釜和浓缩机的环境条件,不仅能兼顾目标形貌颗粒的获得,而且能够较为充分的置换掉颗粒内部附着的硫酸根离子和钠离子,在保证生长的连续性和结晶性的工艺操作下,获得了目标形貌的低钠、低硫产品。

11、一些实施方式中,步骤1)中,在所述造核阶段,预先向所述反应釜内加入水、所述碱和所述络合剂溶液作为反应底液;优选地,所述反应底液的ph为10.20-10.60,络合剂浓度为0.05mol/l-0.2mol/l。本发明采用上述条件的反应底液进入造核阶段,能够以较低ph进行造核,并配合本发明后续的工艺流程和条件控制,利于获得目标粒度、目标形貌的产品,并兼顾低硫和低钠含量。

12、较佳实施方式中,步骤1)中,在所述造核阶段,所述反应釜的搅拌转速为540-600rpm;在所述生长阶段,当反应釜内的物料粒度d50达到目标粒度的50%-80%时,降低反应釜的搅拌转速为400-480rpm。采用优选的转速调控,利于形成均匀的球形颗粒并避免开裂现象。

13、本发明中,较佳地,步骤1)中,向所述反应釜中加入所述盐溶液的流量为1l/h-2l/h,并且当所述反应釜内的物料粒度d50达到目标粒度的50%-80%时,提高向所述反应釜中加入所述盐溶液的流量,优选将流量提高至2l/h-4l/h。采用上述优选的流量调控,利于晶体充分生长,提高颗粒强度,并能避免晶体在生长过程中出核。

14、一些实施方式中,步骤1)中,在所述生长阶段中,所述第一预设液位是指反应釜内的反应液达到反应釜内腔高度的80%-90%,或者,所述第一预设液位是指反应釜内的反应液达到所述反应釜的溢流口,并经由所述溢流口进入所述浓缩机,具体地,反应釜的溢流口可以设置在反应釜内腔高度的80-90%处。

15、一些实施方式中,步骤1)中,在所述生长阶段,所述第二预设液位是指浓缩机内的液位达到浓缩机内腔高度的40%-60%。

16、进一步具体地,步骤1)中,所述浓缩机配备有过滤元件和清液出口,所述过滤元件用于过滤浓缩机内的料液并使料液中的颗粒物被截留在浓缩机内,所述清液出口用于将被所述过滤元件过滤后得到的清液向外排出;较佳地,所述过滤元件包括上层滤棒(具体地可设于对应浓缩机上部的位置)和下层滤棒(具体设于上层滤棒下方,例如位于浓缩机的下部至中部的区域)。本发明所用的浓缩机可以直接采用本领域现有的具有相应过滤和排出清液功能的浓缩机,上述设有上层滤棒和下层滤棒的浓缩机也可以直接采用本领域现有的相应浓缩机。

17、一些实施方式中,所述第二预设液位是指浓缩机内的料液达到或没过所述下层滤棒所在的位置,具体地,例如前文所述的,该位置和浓缩机内腔高度的40-60%相对应。

18、一些实施方式中,当所述浓缩机内的料液没过过滤元件后,具体的例如没过所述上层滤棒所在的位置后,进行所述过滤元件的过滤操作并将清液排出;该操作在本领域也被称作“出清”。

19、进一步具体地,本发明中所述的盐溶液可以采用本领域用于制备高镍三元前驱体常规使用的相应盐溶液,对此没有特别限制。一些实施方式中,所述盐溶液中的镍、钴和锰的摩尔比例为x:y:z,其中,x+y+z=1,且0.60<x<0.96,0.01<y<0.30,0.01<z<0.30;

20、本发明中,所用的碱可以为本领域常规使用的相应碱液,一些实施方式中,所述碱为氢氧化钠水溶液、氢氧化钾水溶液、氢氧化钡水溶液中的一种或多种,优选为氢氧化钠水溶液,所述碱的浓度优选为6.0~10.0mol/l;

21、本发明中,所用的络合剂可以为本领域常规使用的相应络合剂,一些实施方式中,所述络合剂选自氨水、硫酸铵、乙酸铵、碳酸铵硝酸铵、氯化铵、尿素、柠檬酸钠、edta中的一种或多种,具体可以以水溶液形式使用;优选地,所述络合剂为氨水;一些实施方式中,所述络合剂溶液的浓度为8.0~13.0mol/l;

22、一些实施方式中,所述盐溶液中镍、钴和锰离子的总浓度为1.5~2.5mol/l。

23、进一步地,步骤1)中,反应釜的反应温度优选控制为50~70℃,更优选为60℃。

24、一些实施方式中,步骤2)中,所述后处理包括:将所述反应釜和所述浓缩机内的料液进行离心、碱洗和水洗,然后干燥。一些实施方式中,进行干燥后,还可以进行过筛、除铁等处理。优选地,所述碱洗所用洗液为热的碱溶液,优选所述洗液的温度为60-80℃,优选所述洗液的浓度为2-4mol/l。一些实施方式中,所述洗液选自氢氧化钠水溶液、氢氧化钾水溶液、氢氧化钡水溶液中的一种或多种。

25、具体地,所述反应釜和所述浓缩机的ph均通过调节所述碱的加入量来调节;较佳地,所述反应釜和所述浓缩机均配备有能够根据设定的ph值控制碱的流量的ph自动反馈调节系统。通过ph自动反馈调节系统,来调节反应釜或浓缩机的碱加入量,从而实现ph的对应调控。具体地,ph自动反馈调节系统可以直接采用本领域现有的具有相应功能的调节系统,例如为基于plc的ph值自动控制模块,可以通过商业渠道获得。

26、本发明中,较佳地,所述目标粒径(d50)为10-16μm。

27、文中,涉及的ph值的允许误差为±0.03,络合剂浓度的允许误差为±0.02mol/l。

28、本发明第二方面提供一种根据上文所述的制备方法制得的低硫细丝状高镍三元前驱体;优选地,所述高镍三元前驱体的d50为10-16μm;优选地,所述高镍三元前驱体的硫含量<1200ppm。

29、本发明提供的技术方案具有如下有益效果:

30、(1)本发明通过控制造核阶段和生长阶段反应釜的ph和络合剂浓度在特定范围内,控制前驱体生长阶段的结晶过程,使制备的高镍二次球具有疏松的细丝状结构,同时控制生长阶段浓缩机的ph在特定范围,并使浆料在反应釜和浓缩机之间循环流动,能够较为彻底的置换掉颗粒内部的硫酸根离子,保证了前驱体连续生长过程的同时,解决了前驱体内部硫、钠杂质含量高的问题,同时利于兼顾获得目标形貌(表面细丝状)和目标粒径(例如10-16μm)的产品。基于本发明的工艺制得的前驱体材料,利于烧结得到结构稳定性更佳的正极材料,利于改善正极材料的容量和循环稳定性。

31、(2)本发明提供的方案无需引入较多的工序和设备,工艺控制简单,有利于规模化生产。

- 还没有人留言评论。精彩留言会获得点赞!