一种应用废旧氧化铝制备拟薄水铝石的方法与流程

本发明涉及化合物合成,特别是涉及一种应用废旧氧化铝制备拟薄水铝石的方法。

背景技术:

1、拟薄水铝石是一类组成不确定﹑结晶不完整﹑从无序到有序和从弱晶态到晶态演变的系列铝氧化物,典型结构为很薄的皱褶片层。具有比表面积高和孔容大等特点,在(400-700)℃焙烧的产品γ-al2o3被广泛用作催化剂载体﹑催化剂和吸附剂等;(1100-1200)℃焙烧可得到α-al2o3,广泛用于涂料﹑添加剂﹑高档陶瓷﹑石油化工的高效催化剂﹑亚微米/纳米级研磨材料和抛光材料等。

2、拟薄水铝石的制备方法主要是醇铝法(工业催化,2020,28(1):24-31),首先将铝与异丙醇反应制成异丙醇铝,再水解后过滤,干燥得到拟薄水铝石。国内主要是的制备方法包括用二氧化碳与偏铝酸钠为原料,中和后制成拟薄水铝石。硫酸铝铵或硝酸铝与碱性物质中和反应制成拟薄水铝石(石油炼制与化工,2021,52(6):6-10)。将偏铝酸钠用酸中和制成拟薄水铝石(炼油与化工,2004,15(1):21-22)。将偏铝酸钠与硫酸铝为原料中和制成拟薄水铝石(当代化工,2012,41(9):934-936)。采用醇铝法制备的拟薄水铝石质量高,但是成本贵,主要用于高端催化剂载体的研发。

3、目前,国内的制备方法主要存在的问题是产品质量不稳定,难以满足大规模生产的要求。虽然经过改进,在比表面积﹑孔容等方面有了改进,但是普遍存在操作条件苛刻,重复性差,钠离子不易控制,难以大规模生产等问题。

技术实现思路

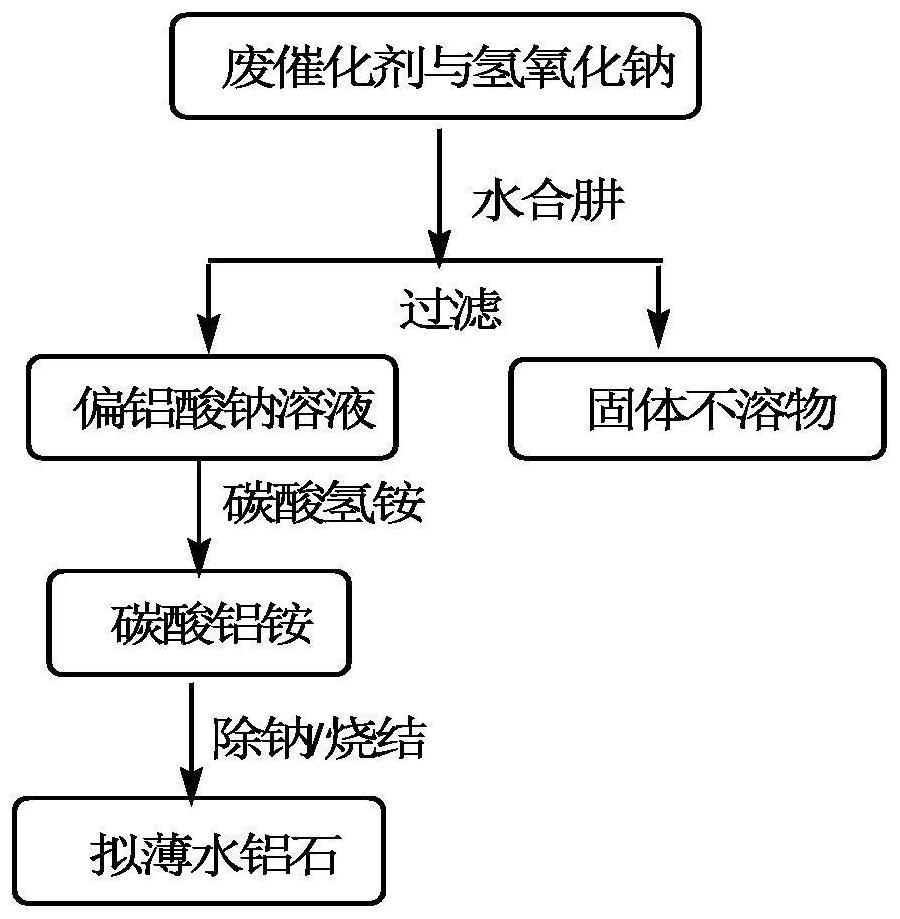

1、本发明的目的在于提供一种应用废旧氧化铝制备拟薄水铝石的方法,该方法是以使用过的废旧氧化铝为载体的催化剂为原料,与固体氢氧化钠在熔融下反应制成偏铝酸钠的固体,加入水合肼后将除铝以外的金属类杂质还原成不溶解的单质,用水溶解后除去其他杂质,再滴加入碳酸氢铵溶液中制成碳酸铝铵固体,过滤除去钠离子后在250-350℃下煅烧,制备拟薄水铝石。

2、本发明所采用的技术方案是:

3、一种应用废旧氧化铝制备拟薄水铝石的方法,包括以下内容:

4、(1)将氧化铝与氢氧化钠在熔融状态下进行反应,冷却,加水浸出可溶物;

5、(2)在上述可溶物的水溶液中加入水合肼充分反应,过滤,收集滤液;

6、(3)在滤液中滴加入碳酸氢铵溶液进行反应,并保持溶液呈碱性,过滤,收集滤饼;

7、(4)将滤饼水洗至中性,烘干,磨细,再水洗除去钠离子,洗涤后的滤饼升温,后经高温煅烧,得到拟薄水铝石。

8、本发明合成拟薄水铝石的具体的过程:将废催化剂磨成粉不小于300目的细粉,按废料(g):氢氧化钠(g)=1:1.5-1.8的量混合均匀后在450-500℃下熔融反应2-3h,冷却后取出,按废料(g):水(g)=1:10-15的量加入水在室温下浸出可溶物后,加入水(g):水合肼(g)1:0.005-0.01量,4-5h后过滤,将不溶物提炼贵金属,滤液待用。将滤液按每分钟50-200ml的速度滴加到碳酸氢铵中,废料(g):碳酸氢铵(g)=1:10-20,碳酸氢铵的浓度100-150g/l,同时用碳酸氢铵溶液保持在反应过程中ph在8.5-9.5之间,反应后过滤,将滤饼洗成中性后,烘干后将固体磨细后重新用纯化水洗至洗水中钠离子在10-20mg/l之间后在升温速度为1-2小时,250-350℃下3-4h,得到拟薄水铝石。

9、在关键产物碳酸铝铵的合成中,现有方法合成条件苛刻,不易控制,且易生成氢氧化铝的副产物,从而会影响最终的结果。本发明采用的方法:用偏铝酸钠的强碱溶液,加入到碳酸氢铵中,由于反应体系呈碱性,即使生成氢氧化铝也重新溶解生成偏铝酸钠,而碳酸铝铵不溶于碱性溶液,因此用该方法只能得到碳酸铝铵,从而保证了结果的稳定性和定向性。

10、现有技术生产的拟薄水铝石使用的原料中都有钠离子,而钠离子对催化剂的影响很大,拟薄水铝石的表面积比很大,吸附力强,常规方法生产的产品即使大量的水洗仍难以有效除去钠离子。另外目前现有的方法是直接经氢氧化铝结晶制备的,在每次结晶的过程中重现性较差,使得到的产品的比表面积和孔容等微观结构不稳定。本发明利用废催化剂氧化铝与氢氧化钠熔融状态下反应,避免结晶制备方法中在每次结晶的过程中重现性较差以及得到的产品的比表面积和孔容等微观结构不稳定的问题;加入水合肼后将除铝以外的金属类杂质还原成不溶解的单质,进一步将偏铝酸钠溶液提纯;通过水洗方式将碳酸铝铵中的na离子洗除,在合成拟薄铝水石的前一步将存在的钠离子去除,解决了常规方法生产的拟薄铝水石即使大量的水洗仍难以有效除去钠离子的技术问题。

11、进一步地,步骤1中,所述氧化铝与氢氧化钠的质量比为1:1.5~1.8,所述氧化铝与水的质量比为1:10~15。

12、进一步地,步骤1中,所述氧化铝为使用过的废旧氧化铝载体催化剂,所述氧化铝为粉末,所述粉末粒径≥300目。

13、进一步地,步骤1中,所述熔融状态下反应温度为450~500℃,反应时间为2~3h。

14、进一步地,步骤2中,所述水溶液中水与水合肼的质量比为1:0.005~0.01,所述反应时间为4~5h。

15、进一步地,步骤3中,所述碳酸氢铵与氧化铝的质量比为1:10~20,所述碳酸氢铵溶液的浓度为100~150g/l。

16、进一步地,步骤3中,所述碳酸氢铵溶液的滴加速度为50~200ml/min。

17、进一步地,步骤3中,所述溶液的ph为8.5~9.5。

18、进一步地,步骤4中,所述水洗去除钠离子步骤中,洗涤完毕后水中钠离子浓度为10-20mg/l。

19、进一步地,步骤4中,所述升温速度为125~250℃/h,所述高温煅烧的温度为250~350℃,时间为3~4h。

20、废旧氧化铝来源:本技术旧催化剂的来源主要是以氧化铝为载体,铂含量在0.1%-0.2%的fcc催化剂。

21、水合肼:又称水合联氨,是一种无机化合物,化学式为n2h4·h2o,为无色透明发烟液体,有淡氨味,在湿空气中冒烟,具有强碱性和吸湿性。常压下,肼可以和水形成共沸(共沸物中肼含量约为69%)。水合肼液体以二聚物形式存在,与水和乙醇混溶,不溶于乙醚和氯仿;在高温下分解成n2、nh3和h2;水合肼还原性极强,与卤素单质、hno3、kmno4等激烈反应,在空气中可吸收co2,产生烟雾。

22、碳酸氢铵:nh4hco3;

23、氢氧化钠:naoh;

24、偏铝酸钠:naalo2。

25、本发明的有益效果是:

26、1.本发明采用的方法:用偏铝酸钠的强碱溶液,加入到碳酸氢铵中,由于反应体系呈碱性,即使生成氢氧化铝也重新溶解生成偏铝酸钠,而碳酸铝铵不溶于碱性溶液,因此用该方法只能得到碳酸铝铵,从而保证了结果的定向性和稳定性,极大减少了副产物的生成,溶液滴加速度对结果影响较小,使方法重现性大幅提高,对于大规模生产意义重大。

27、2.本发明采用的方法是利用使用过的废旧氧化铝载体与氢氧化钠碱熔制备偏铝酸钠,除少量的两性金属外,其他的金属杂质都以不溶的氢氧化物形式从滤液中分离出来,加入水合肼后将除铝以外的金属类杂质还原成不溶解的单质,进一步将偏铝酸钠溶液提纯。

28、3.本发明的方法通过偏铝酸钠与碳酸氢铵反应得到碳酸铝铵中间体,在通过高温烧使铵盐挥发除去,得到拟薄水铝石,由于碳酸铝铵的比表面积小,吸附能力不强,经水洗就能有效的除去钠离子,该方法制备的拟薄水铝石是将碳酸铝铵的分子高温烧结,不需要通过结晶过程,因此产品的微观结构稳定。此外,在碳酸铝铵烧结过程中挥发的铵盐会起到“爆冲”的作用,使增大产品的比表面积和孔容。

- 还没有人留言评论。精彩留言会获得点赞!