一种镍锌铁氧体材料及其制备方法和应用与流程

本发明属于软磁铁氧体,涉及一种镍锌铁氧体材料及其制备方法和应用。

背景技术:

1、软磁铁氧体按照应用类型主要分为功率型铁氧体和高磁导率型铁氧体。相对于镍锌铁氧体,镍锌铁氧体具有高电阻率、高工作频率等优点,适合制作各类型表面贴装元件。

2、近些年随着智能可穿戴等设备的不断涌现,对器件的智能化、微型化提出更高的要求。产品必须能满足适于表面贴装、易焊接、高强度等要求,对器件高性能及可靠性提出了更加严苛的要求。随着铁氧体在通信、it产业、汽车产业、航空航天领域、舰船及国防武器装备系统等各行业的广泛应用,表面贴装元器件必须满足适于表面安装和焊接、强度好等条件。电子产品的小型化发展,要求开关电源体积小、重量轻、可靠性高。而其核心部件变压器的磁芯的体积和重量也就越小越好。根据变压器的工作原理,输出电压与频率成正比,即:vm=kfnabm,其中,k为波形因子,bm为工作磁感应强度,f为使用频率,a为磁芯截面积,n为绕组匝数。因此,要缩小变压器的体积和重量,就要提高开关电源的工作频率,这就要求开关电源用的软磁铁氧体材料必须具有高频低功耗的特点。

3、目前采用的软磁镍锌铁氧体材料的高频低功耗(13.56mhz频率下),功耗一般在2000以上,而高频磁芯一般采用的是六角co2y铁氧体材料,但所制成的电感器会出现电感量低和浸锡直接开裂现象,所以导致使用材料制作的产品在使用过程中会出现能量转化效率低及使用温度受限等缺点。

4、cn115448713a公开了一种高频低损耗高饱和磁通密度的镍锌铁氧体材料,其坯料原料包括主料配方和掺杂配方,所述主料配方由fe2o3、nio和zno组成,且按摩尔百分比计,fe2o3含量为55.65~56.66%、nio含量为20.8~23.3%、zno含量为21.04~23%;所述掺杂配方包括分别占主料配方质量0.9~1.05%的co2o3、2.8~2.95%的mnco3、0.06~0.08%的v2o5和0.06~0.08%的sio2。与现有同类材料相比,使用满足前述条件的坯料所制备的镍锌铁氧体材料,其磁导率μi、相应频率的q值、饱和磁通密度bs值等都得到显著提高。其发明可提供一种高磁导率、高饱和磁通密度、高频q值和低磁滞损耗的镍锌铁氧体材料,但没有提到高频下的性能。

5、cn112079633b公开了一种宽温低比温度系数的镍锌高磁导率材料及其制备方法。其发明的宽温低比温度系数的镍锌高磁导率材料包含主成分和辅助成分,其中,所述主成分按fe2o3、zno、nio、cuo总量计算的含有47~49.8mol%的fe2o3、11.6~15.6mol%的nio和30~34.5mol%的zno,余量为cuo;辅助成分的含量以主成分的总重量计,包含0.01~0.3wt%的co2o3、0.05~0.25wt%的sno2和0.03~0.4wt%的bi2o3。该材料具有磁导率高和bs高等优点,但其烧结温度高,不能达到降本效果,并且其居里温度低,不能达到做磁珠电感方向。

6、cn111056829a公开了一种具有高频低功耗功率铁氧体,用本发明所述配方和工艺制备的高频低功耗锰锌铁氧体材料,在1mhz,50mt测试条件下,100℃功耗仅有150kw/m3,同时,还具有较高的烧结bs,达到500mt(25℃)和410mt(100℃),但该专利在更高频率下,性能未能达到所需要求。电子科技大学论文介绍了一种应用于mhz频段的高频低功耗的镍锌铁氧体,其采用nizn缺铁配方和特殊的添加剂,加上恰当的制备工艺,其最终材料的损耗(3mhz,10mt)为203.6mw/cm3。但上述技术中并未有更高频的性能。

7、因此,如何制备一种高频低功耗的镍锌铁氧体材料是本领域重要的研究方向。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种镍锌铁氧体材料及其制备方法和应用。制备得到了一种用于高频低功耗高tc的镍锌铁氧体材料,解决了材料在4mhz至14mhz下的高频低功耗问题,从而提高了共模电感器、脉冲变压器和叠层磁珠/电感等功率磁性产品的应用性,此材料可更好地应用于航空电子、汽车电子、通讯电子等产品行业。

2、为达此目的,本发明采用以下技术方案:

3、本发明目的之一在于提供一种镍锌铁氧体材料,所述镍锌铁氧体材料包括主成分和辅助成本,以所述镍锌铁氧体材料的质量分数为100%计,所述主成分包括65.8~67.8wt%fe2o3、6.8~7.5wt%nio、16.5~17wt%zno和6.2~8.5wt%cuo,,其中所述fe2o3的质量分数可以是65.8wt%、66wt%、66.2wt%、66.4wt%、66.6wt%、66.8wt%、67wt%、67.2wt%、67.4wt%、67.6wt%或67.8wt%等,所述nio的质量分数可以是6.8wt%、7wt%、7.2wt%、7.4wt%或7.5wt%、等,所述zno的质量分数可以是16.5wt%、16.8wt%或17.0wt%等,所述cuo的质量分数可以是6.2wt%、6.4wt%、6.6wt%、6.8wt%、7.0wt%、7.2wt%、7.4wt%、7.6wt%、7.8wt%、8.0wt%、8.2wt%、8.4wt%、8.5wt%等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

4、所述辅助成本包括bi2o3、mgo和纳米sio2。

5、本发明中控制fe2o3的质量分数在65.8~67.8wt%之间,nio的质量分数在6.8~7.5wt%之间,zno的质量分数在16.5~17wt%之间以及cuo的质量分数在6.2~8.5wt%之间,本发明通过控制fe2o3、nio、zno和cuo的含量来实现宽温下较高的磁导率值和较高的tc,当fe2o3的含量超出65.8~67.8wt%的范围时,磁导率就会降低,当nio的质量分数超出6.8~7.5wt%的范围时,高频损耗性能就会变差,当zno的质量分数超出16.5~17wt%的范围时,就会降低材料的饱和磁感应强度,进而降低材料的使用频率,当cuo超出6.2~8.5wt%的范围时,磁导率会变低,高频损耗会变大。

6、本发明添加bi2o3可以用来降低烧结温度,添加sio2,提供si4+,纳米bi3+和si4+可以形成均匀的晶界,进而可以兼顾1mhz和20mhz的低功耗性能,本发明mgo与bi2o3形成bi-mg键,bi-mg和nizn铁氧体发生固相反应时,主要长在晶界上,提高绝缘阻抗性能,进而降低高频损耗。

7、作为本发明优选的技术方案,以所述镍锌铁氧体材料的质量分数为100%计,所述辅助成分包括0.6~3wt%bi2o3、1.5~2.5wt%mgo和0.03~0.05wt%纳米sio2,其中所述bi2o3的质量分数可以是0.6wt%、1.0wt%、1.5wt%、2.0wt%、2.5wt%或3wt%等,其中所述mgo的质量分数可以是1.5wt%、2.0wt%或2.5wt%等,其中所述纳米sio2的质量分数可以是0.03wt%、0.04wt%或0.05wt%等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

8、本发明中bi2o3的质量分数超过3wt%,会引起磁体表面结晶,就会造成功耗pcv值变大,bi2o3的质量分数过小,没有起到助烧作用。

9、本发明中mgo的质量分数过大,会造成磁导率偏低,mgo的质量分数过小,就不能形成三叉晶界,高频损耗就会变大。

10、本发明中纳米sio2的质量分数过大会引起磁体结晶过大,纳米sio2的质量分数过小,没有助烧作用,晶粒会生长较小,烧结密度会较低,材料磁导率会偏低,高频损耗要求达不到。

11、本发明目的之二在于提供一种如目的之一所述的镍锌铁氧体材料的制备方法,所述制备方法包括:

12、将镍锌铁氧体材料的原料混合后,依次进行第一球磨、预烧、第二球磨、造粒成型和烧结,得到所述镍锌铁氧体材料。

13、本发明中进行第一球磨的目的是将镍锌铁氧提材料的原料进行混合,预烧的目的是初始晶化,第二球磨的目的是将粉料磨细,造粒成型得到所需结构的产品,烧结生长尖晶石,获得高性能低损耗的磁体。

14、作为本发明优选的技术方案,所述镍锌铁氧体材料的原料包括铁源、镍源、锌源、铜源、铋源、镁源和硅源。

15、优选地,所述铁源包括氧化铁、硝酸铁、草酸铁或磷酸铁中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化铁和硝酸铁的组合、硝酸铁和草酸铁的组合、草酸铁和磷酸铁的组合或氧化铁和磷酸铁的组合等。

16、优选地,所述镍源包括氧化镍、硝酸镍、硫酸镍、氢氧化镍或磷酸镍中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化镍和硝酸镍的组合、硝酸镍和硫酸镍的组合、硫酸镍和氢氧化镍的组合或氢氧化镍和磷酸镍的组合等。

17、优选地,所述锌源包括氧化锌、硝酸锌、硫酸锌或磷酸锌中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化锌和硝酸锌的组合、硝酸锌和硫酸锌的组合、硫酸锌和磷酸锌的组合或硝酸锌和磷酸锌的组合等。

18、优选地,所述铜源包括氧化铜、硝酸铜或硫酸铜中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化铜和硝酸铜的组合、硝酸铜和硫酸铜的组合或氧化铜和硫酸铜的组合等。

19、优选地,所述铋源包括氧化铋、氢氧化铋、硫化铋或硝酸铋中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化铋和氢氧化铋的组合、氢氧化铋和硫化铋的组合或硫化铋和硝酸铋的组合等。

20、优选地,所述镁源包括氧化镁、滑石粉或氢氧化镁中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化镁和滑石粉的组合、滑石粉和氢氧化镁的组合或氧化镁和氢氧化镁的组合等。

21、优选地,所述硅源包括纳米氧化硅、硅酸或水玻璃中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:纳米氧化硅和硅酸的组合、硅酸和水玻璃的组合或纳米氧化硅和水玻璃的组合等。

22、作为本发明优选的技术方案,所述第一球磨中,镍锌铁氧体的原料、球磨介质和水的质量比为1:(4~8):(0.5~1.2),其中所述质量比可以是1:4:0.5、1:4:0.8、1:4:1.2、1:5:0.5、1:5:0.8、1:5:1.2、1:6:0.5、1:6:0.8、1:6:1.2、1:7:0.5、1:7:0.8、1:7:1.2、1:8:0.5、1:8:0.8或1:8:1.2等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,所述第一球磨的时间为20~60min,其中所述时间可以是20min、25min、30min、35min、40min、45min、50min、55min或60min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,所述第一球磨后进行喷雾造粒。

25、作为本发明优选的技术方案,所述预烧的温度为780~950℃,其中所述温度可以是780℃、800℃、820℃、840℃、860℃、880℃、900℃、920℃、940℃或950℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用

26、本发明中预烧的温度过高,二次研磨粒径就不易达到,就会造成后续烧结的不利,预烧的温度过低,得不得均一晶化的材料,后续烧结也会有异常。

27、优选地,所述预烧的时间为2~4h,其中所述时间可以是2h、2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h或4h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、本发明中预烧的时间过长,最终的烧结温度也会偏高,也会造成烧结不利,预烧的时间过短,实际烧结温度就会低,得不到尖晶石体。

29、作为本发明优选的技术方案,所述预烧后得到预烧粉料,对所述预烧粉料进行第二球磨。

30、优选地,所述第二球磨中,在预烧粉料中加入水、粘合剂、分散剂和消泡剂。

31、优选地,所述粘合剂包括聚乙烯醇、聚乙烯醇缩丁醛、羟基纤维素或聚丙烯酸酯中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:聚乙烯醇和聚乙烯醇缩丁醛的组合、聚乙烯醇缩丁醛和羟基纤维素或聚丙烯酸酯的组合或聚乙烯醇和聚丙烯酸酯的组合等。

32、优选地,所述分散剂包括柠檬酸胺、硬脂酸钠、聚丙烯酸或三乙醇胺中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:柠檬酸胺和硬脂酸钠的组合、硬脂酸钠和聚丙烯酸的组合或聚丙烯酸和三乙醇胺的组合等。

33、优选地,所述消泡剂包括正辛醇、磷酸三丁酯、硬脂肪酸或聚乙二醇中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:正辛醇和磷酸三丁酯的组合、磷酸三丁酯和硬脂肪酸的组合、硬脂肪酸和聚乙二醇的组合或正辛醇和聚乙二醇的组合等。

34、优选地,所述预烧粉料、水、粘合剂、分散剂和消泡剂的质量比为100:(40~150):(4~20):(0.1~2):(0.001~0.0025),其中所述质量比可以是100:40:4:0.1:0.001、100:40:10:1:0.002、100:40:20:2:0.0025、100:60:8:0.5:0.0015、100:70:15:1.5:0.002、100:90:12:2:0.001、100:100:20:0.1:0.0025、100:120:4:2:0.001、100:130:20:0.1:0.0025、100:140:15:0.1:0.001或100:150:20:2:0.0025等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、本发明中预烧粉料、水、粘合剂、分散剂和消泡剂的质量分数超出100:(40~150):(4~20):(0.1~2):(0.001~0.0025),浆料会比较稠,喷雾造粒会不顺畅,会堵住进料管,添加粘结剂是便于颗粒料成球,分散剂作用是让粉料不要团聚,消泡剂作用是有胶水球磨,会产生气泡,让消泡剂去泡。

36、优选地,所述第二球磨包括依次进行的低速研磨和高速研磨。

37、优选地,所述低速研磨的速率为20~60rpm,其中所述速率可以是20rpm、25rpm、30rpm、35rpm、40rpm、45rpm、50rpm、55rpm或60rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、优选地,所述低速研磨的时间为2~10min,其中所述时间可以是2min、3min、4min、5min、6min、7min、8min、9min或10min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、优选地,所述高速研磨的速率为300~360rpm,其中所述速率可以是300rpm、310rpm、320rpm、330rpm、340rpm、350rpm或360rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、优选地,所述高速研磨的时间为0.5~2h,其中所述时间可以是0.5h、0.8h、1.0h、1.2h、1.4h、1.6h、1.8h或2h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、作为本发明优选的技术方案,所述造粒成型包括喷雾造粒。

42、优选地,所述造粒成型后得到粒径为30~200μm的产物,其中所述产物的粒径可以是30μm、50μm、70μm、90μm、110μm、130μm、150μm、170μm、190μm或200μm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,所述烧结包括依次进行的一段升温烧结、二段升温烧结、一段降温烧结和二段降温烧结。

44、本发明为选择两段升温烧结和两段降温烧结的目的是产品烧结的性能最佳,两段升温烧结是使样品排胶无异常,产品气孔率低,致密度良好。而两段降温烧结是使产品不再发生还原反应,使样品的高频性能满足要求。

45、优选地,所述一段升温烧结的升温速率为0.5~2.5℃/min,其中所述升温速率可以是0.5℃/min、0.8℃/min、1.0℃/min、1.2℃/min、1.4℃/min、1.6℃/min、1.8℃/min、2.0℃/min、2.2℃/min、2.4℃/min或2.5℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、本发明中一段升温烧结的升温速率过高,排胶排水气不顺畅,会造成样品开裂,一段升温烧结的升温速率过低,会造成成本的大大增加。

47、优选地,所述一段升温烧结的温度为550~750℃,其中所述温度可以是550℃、600℃、650℃、700℃或750℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、本发明中一段升温烧结的温度过高,会不利于晶粒长大,进而会造成高频损耗大,一段升温烧结的温度过低,胶水未排尽,会使晶体内部有较多的孔洞。

49、优选地,所述一段升温烧结的保温时间为2~7h,其中所述时间可以是2h、3h、4h、5h、6h或7h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、优选地,所述二段升温烧结的升温速率为1~3℃/min,其中所述升温速率可以是1℃/min、2℃/min或3℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、本发明中二段升温烧结的升温速率过高,会使得晶粒长得过大,会使损耗性能达不到要求,二段升温烧结的升温速率过低会造成晶粒长得过小,使得磁导率偏低,高频损耗偏大。

52、优选地,所述二段升温烧结的温度为880~1150℃,其中所述温度可以是880℃、890℃、900℃、910℃、920℃、930℃、940℃、950℃、1000℃、1050℃、1100℃或1150℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、本发明中二段升温烧结的温度过高会造成晶粒长得过大,损耗就会变差,二段升温烧结的温度过低产品会未烧熟,材料致密度未达到,损耗性能也会变差。

54、优选地,所述二段升温烧结的保温时间为2~5h,其中所述保温时间可以是2h、3h、4h或5h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55、优选地,所述一段降温烧结的降温速率为4~7℃/min,其中所述降温速率可以是4℃/min、5℃/min、6℃/min或7℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、优选地,所述一段降温烧结的温度为550~650℃,其中所述温度可以是550℃、560℃、570℃、580℃、590℃、600℃、610℃、620℃、630℃、640℃或650℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57、优选地,所述一段降温烧结的气氛为空气气氛。

58、优选地,所述二段降温烧结的降温速率为6~10℃/min,其中所述降温速率可以是6℃/min、7℃/min、8℃/min、9℃/min或10℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、优选地,所述二段降温烧结的温度为25~75℃,其中所述温度可以是25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃或75℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、优选地,所述二段降温烧结的气氛为空气气氛。

61、作为本发明优选的技术方案,所述制备方法包括:

62、将镍锌铁氧体材料的原料混合后,依次进行时间为20~60min的第一球磨、温度为780~950℃的预烧2~4h、第二球磨、造粒、成型和烧结,得到所述镍锌铁氧体材料;

63、其中,第二球磨包括时间为2~7min的低速球磨和时间为0.5~2h的高速球磨;

64、烧结包括依次进行的一段升温烧结、二段升温烧结、一段降温烧结和二段降温烧结,一段升温烧结的升温速率为0.5~2.5℃/min、温度为550~750℃和保温时间为2~7h,二段升温烧结的升温速率为1~3℃/min、温度为950~1150℃和保温时间为2~5h,一段降温的降温速率为4~7℃/min、温度为550~650℃,二段降温烧结的降温速率为6~10℃/min,温度为25~75℃。

65、本发明目的之三在于提供一种如目的之一所述的镍锌铁氧体材料的应用,所述镍锌铁氧体材料应用于软磁铁氧体技术领域。

66、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

67、与现有技术相比,本发明的有益效果为:

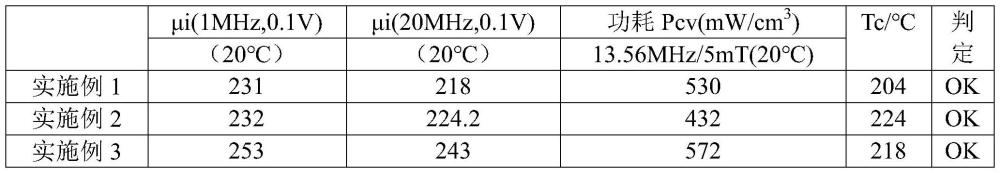

68、本发明中镍锌铁氧体材料具有高频低功耗高tc的优良性能,解决了镍锌铁氧体材料在高频条件下的损耗高问题,从而提高了电感器在高频频率的输出稳定应用性,可应用在航空电子、汽车电子和通讯电子领域上。

- 还没有人留言评论。精彩留言会获得点赞!