一种玻璃绝缘子熔制用的分段控温装置的制作方法

本发明涉及一种熔制装置,具体为一种玻璃绝缘子熔制用的分段控温装置,属于玻璃绝缘子生产。

背景技术:

1、玻璃绝缘子是用来支持导线并使其绝缘的器件,它由玻璃制成,目前用在路线中最广泛的是钢化玻璃绝缘子,它一般有玻璃和瓷制,而且是高压输电线路的关键部件之一,其性能优劣直接影响到整条输电线路的运行安全,且由于玻璃绝缘子表层的机械强度高,使表面不易发生裂缝,玻璃的电气强度一般在整个运行期间保持不变,并且其老化过程比瓷要缓慢得多,且钢化玻璃绝缘子耐电弧能力比瓷绝缘子高,得到广泛的使用,在玻璃绝缘子加工时,需要对玻璃进行熔制,制成设计形状,如公开号为:cn111533431a,一种钢化玻璃绝缘子的熔制工艺,具体步骤包括:将经全自动配料系统配好的料经自动布料机加入到窑炉炉体中,盖上窑炉顶盖,打开冷却循环水和冷却风系统,打开电极开始升温熔制,配料经高温熔融后得到玻璃液,玻璃液经内部阶梯均化、澄清,经流液洞进入上升道进入成型工序;熔制玻璃液产生的脏料经沉积槽收集,通过第二放料口排出。本发明还公开了一种钢化玻璃绝缘子的熔制窑炉。本发明提供的窑炉零排放、无污染、节能环保,不仅改善了周围的环境,而且电力稳定易于调节和控制,从而保证了玻璃熔制制度的稳定,使熔化的玻璃液达到无结石、无条纹,提高了玻璃件的物理与化学均匀性,奠定了生产优质玻璃件的基础。

2、再如公开号为:cn108840549a,一种全电熔玻璃绝缘子窑炉,涉及电熔玻璃窑炉领域;包括融化池、上升料道、分配料道、供水系统;融化池的侧壁开设有电极孔,钼电极通过水套包裹安装在电极孔上,钼电极加载有直流电源实现抗氧化保护,所述供水系统包括供水口、流量计、水软化装置、水箱、过滤器、水泵、冷却塔;外界的硬水从供水口进入,经过流量计计数后,被水软化装置软化后通过低位入水口进入水箱,软水从水箱的出水口出来后经由过滤器进一步滤去杂质,并通过水泵泵向水套的进水口,进入水套的冷水在流经第一钼电极的外表面后温度提升,由出水口进入冷却塔冷却后,经过高位入水口重新回到水箱,实现硬水软化后进入水套,且水资源循环利用。

3、在玻璃的熔制时,不同阶段需要的温度不同,如玻璃的形成,温度需要在1200摄氏度到125摄氏度,在玻璃液的澄清时,需要达到1400摄氏度到1500摄氏度,在进行冷却时,温度需要1350摄氏度到1420摄氏度,进行成型,在进行使用时,需要对熔炉进行调温,存在不便于进行使用,调温较为麻烦的问题。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种玻璃绝缘子熔制用的分段控温装置,能够便于针对不同加工阶段进行使用,且便于对余热进行使用,并降低能耗,便于将高温度相低温的炉腔内部进行加热,便于使用。

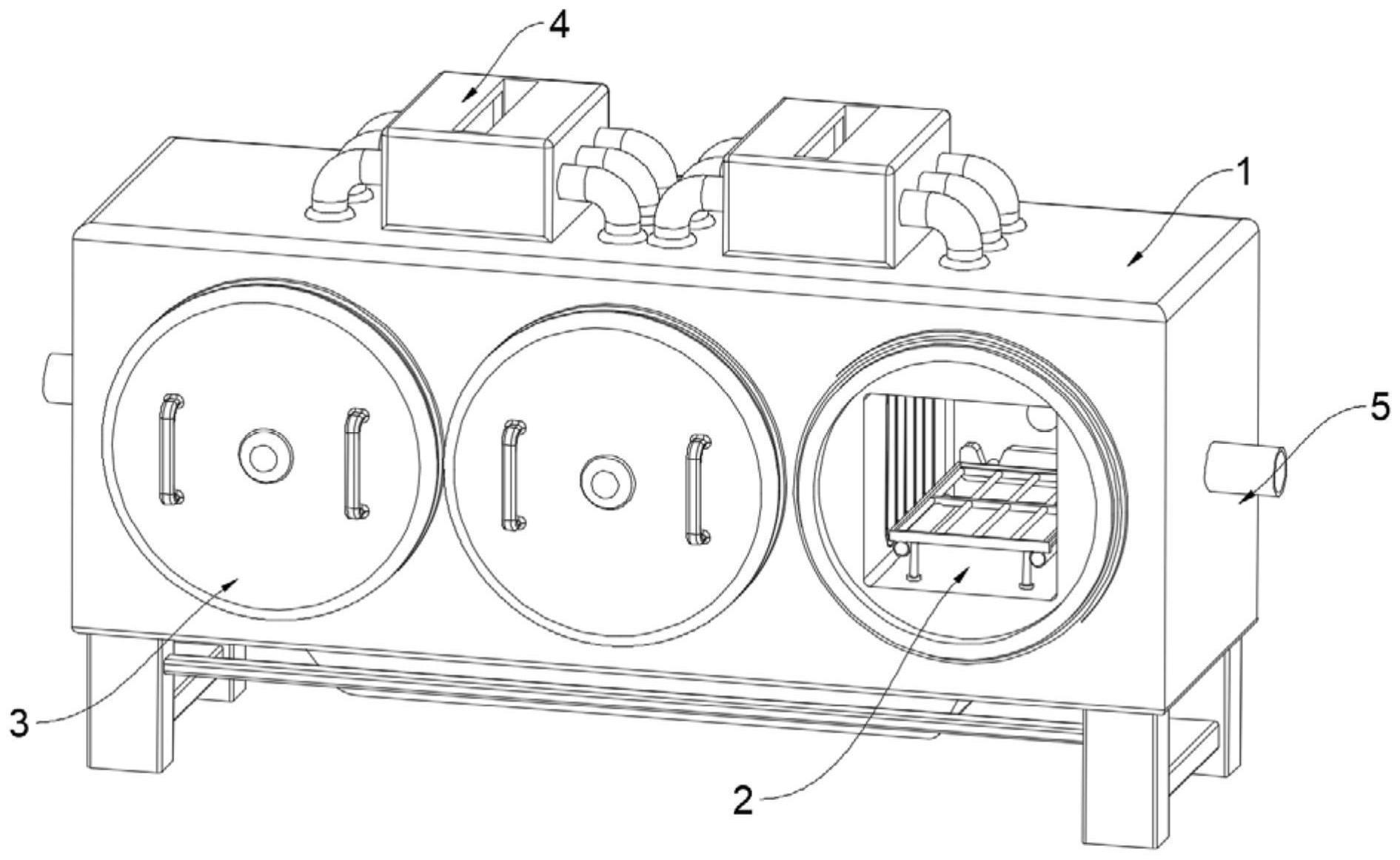

2、本发明通过以下技术方案来实现上述目的,一种玻璃绝缘子熔制用的分段控温装置,包括主体组件、放置组件和密封组件,所述主体组件由炉体组成,且所述炉体的一侧成阵列开设有第一炉腔、第二炉腔和第三炉腔,所述放置组件分别位于所述第一炉腔、所述第二炉腔和所述第三炉腔的内部,且所述密封组件分别对所述第一炉腔、所述第二炉腔和所述第三炉腔进行密封,所述第一炉腔、所述第二炉腔和所述第三炉腔内部温度成阶梯递减,且所述炉体的上表面固定安装有控温组件,所述控温组件分别与所述第一炉腔、所述第二炉腔和所述第三炉腔相连通,且所述控温组件将所述第一炉腔、所述第二炉腔和所述第三炉腔相串联,所述炉体的内部固定安装有热量回收组件,且所述热量回收组件的两端均贯穿所述炉体,并延伸至所述炉体的外部,所述炉体的后侧固定安装有辅助散热组件,且所述辅助散热组件分别与所述第一炉腔、所述第二炉腔和所述第三炉腔相连通,所述炉体的下表面中间位置固定安装有电加热器,且所述第一炉腔、所述第二炉腔与所述第三炉腔均为方形结构,所述第一炉腔、所述第二炉腔与所述第三炉腔的内部两侧均匀安装有硅钼发热管,所述放置组件位于所述硅钼发热管之间,所述电加热器电性连接所述硅钼发热管,且所述炉体的下表面固定安装有支撑腿,所述电加热器位于所述支撑腿的内部,且所述炉体的一侧位于所述第一炉腔、所述第二炉腔和所述第三炉腔的外部均固定安装有密封环,所述密封组件安装在所述密封环上,在进行使用时,通过所述第一炉腔、所述第二炉腔和所述第三炉腔,根据不同要求,设定不同的温度,便于进行分段控制,方便对玻璃绝缘子进行加工。

3、优选的,为了便于对所述第一炉腔、所述第二炉腔和所述第三炉腔进行密封,所述密封组件包括炉门,且所述炉门铰接在所述密封环上,所述炉门的中间位置固定安装有温度感应器,所述温度感应器的一端分别延伸至所述第一炉腔、所述第二炉腔和所述第三炉腔的内部,且所述炉门的外部位于所述温度感应器的两侧均固定安装有把手,所述温度感应器电信号连接所述电加热器。

4、优选的,为了便于将所述第一炉腔内部的热量对所述第二炉腔内部进行加热,所述第二炉腔内部的温度对所述第三炉腔的内部进行加热,所述控温组件包括第一流动盒和第二流动盒,且所述第一流动盒与所述第二流动盒分别固定安装在所述炉体的上表面位于所述第一炉腔与第二炉腔之间和所述第二炉腔和所述第三炉腔之间,且所述第一流动盒与所述第二流动盒的两侧分别固定安装有第一流动管和第二流动管,所述第一流动管的另一端分别与所述第一炉腔和所述第三炉腔相连通,所述第二流动管的一端与所述第二炉腔相连通,且所述第二流动管的另一端分别与所述第一流动盒和所述第二流动盒相连通,所述第一炉腔与所述第二炉腔之间通过所述第一流动管、所述第一流动盒和所述第二流动管相连通,所述第二炉腔与所述第三炉腔之间通过所述第二流动管、所述第二流动盒和所述第一流动管相连通,所述第一流动盒与所述第二流动盒的上端均开设有插接孔,且所述第一流动盒与所述第二流动盒的内部位于所述插接孔的下方两侧均固定安装有限位板,所述第一流动盒的内部位于所述插接孔上插接有第一隔断板,且所述第二流动盒的内部位于所述插接孔上插接有第二隔断板,所述第一隔断板对所述第一流动管和所述第二流动管进行隔断,所述第二隔断板对所述第二流动管与所述第一流动管进行隔断,所述控温组件还包括防护罩,且所述防护罩固定安装在所述炉体的上端,所述第一流动盒与所述第二流动盒均位于所述防护罩的内部,且所述防护罩的上端两侧均固定安装有电动伸缩杆,所述电动伸缩杆的伸出端延伸至所述防护罩的内部,且所述第一隔断板与所述第二隔断板的上端均固定安装有升降板,所述升降板的上端中间位置与所述电动伸缩杆的伸出端相固定连接,且所述升降板的两侧均开设有导向孔,所述防护罩的内部两侧均固定安装有导向杆,所述导向杆的另一端与所述第一流动盒和所述第二流动盒的上表面相固定连接,且所述导向杆插接在所述导向孔的内部。

5、优选的,为了便于在不使用时,对所述炉体上残留的热量进行回收,所述热量回收组件包括进水管和出水管,且所述进水管与所述出水管均固定安装在所述炉体的两端,所述炉体的内部位于所述第一炉腔、所述第二炉腔和所述第三炉腔的外围均开设有过水腔,所述炉体的后侧两端均固定安装有连通管,所述连通管将所述第一炉腔、所述第二炉腔和所述第三炉腔上的所述过水腔相串联,且所述进水管与所述出水管的一端与所述过水腔相连通。

6、优选的,为了便于将所述第一炉腔、所述第二炉腔和所述第三炉腔内部的温度快速排出,进行散热,所述辅助散热组件包括排气管,所述排气管固定安装在所述炉体的后侧,且所述排气管分别与所述第一炉腔、所述第二炉腔和所述第三炉腔相连通,所述排气管的中间位置固定安装有阀门,且所述排气管的另一端固定安装有引出管。

7、优选的,为了便于对玻璃绝缘子进行熔制,方便放置,所述放置组件包括固定板,所述固定板分别安装在所述第一炉腔、所述第二炉腔和所述第三炉腔的内部,且所述固定板的上侧两端均开设有卡接槽,所述卡接槽的内部卡接有卡接杆,且所述卡接杆的一端固定安装有放置架,所述放置架的另一端下表面两侧均固定安装有定位杆,且所述第一炉腔、所述第二炉腔与所述第三炉腔的内部下表面的一端固定安装有定位管,所述定位杆插接在所述定位管的内部,所述放置架的下表面两侧均固定安装有插接管。

8、本发明的有益效果是:本技术方案通过采用第一炉腔、第二炉腔和第三炉腔,便于进行分段控温,满足玻璃绝缘子在制作时不同的温度需求,且通过控温组件,在进行使用时,利用第一流动管与第二流动管内部的温差,便于第一炉腔对第二炉腔,第二炉腔对第三炉腔进行快速加热,且避免资源浪费,利用热量回收组件,在生产完成后,将外部水通入到过水腔的内部,便于对残留的余温进行利用,节能降耗,并通过辅助散热组件,在不使用时,方便进行快速对炉体的内部进行散热,并通过放置组件,方便对工件进行放置在炉体的内部,便于操作,方便加工。

- 还没有人留言评论。精彩留言会获得点赞!