一种高起膨温度可膨胀石墨及其制备方法与流程

本技术涉及石墨加工,更具体地说,它涉及一种高起膨温度可膨胀石墨及其制备方法。

背景技术:

1、可膨胀石墨是一种采用硫酸、磷酸、硝酸等无机酸或甲酸、乙酸、草酸等有机酸作为插层剂,以高锰酸钾、双氧水为氧化剂,在液相反应条件下生产的一种石墨层间化合物;可膨胀石墨受热后,插层进入石墨层间的物质热解、气化、逸出,撑开并破坏原有的石墨片层结构,无序度增加,形成网络状孔隙结构,石墨形态由鳞片状变成蠕虫状。

2、可膨胀石墨由于其具有良好的可膨胀性,制成品具有耐高温、防辐射、绝热、润滑、可塑性以及化学稳定性和柔韧延展性,广泛用于密封材料、防火阻燃材料(如防火圈和防火条)、吸附石油、电池材料、石墨板材、抗静电材料等。起始膨胀温度是可膨胀石墨的一项重要指标,具体是指能够使可膨胀石墨材料体积增加10%的温度,当把可膨胀石墨应用与塑料防火材料时,对可膨胀石墨的起始膨胀温度则有较高的要求。

3、现有技术中,申请号为cn96122217.4的中国发明专利文件公开了一种无硫可膨胀石墨的制造方法,其将天然鳞片石墨浸渍于65-98%的硝酸和有机酸的混合液中,然后加入氧化剂,进行氧化反应,再加入还原剂进行脱色,并离心脱酸、干燥得无硫可膨胀石墨。

4、该可膨胀石墨的起始膨胀温度为150℃,而塑料的熔融加工温度通常高于180℃,因此将可膨胀石墨用于塑料阻燃等领域时,在热熔加工过程中存在可膨胀石墨提前膨胀的问题。针对上述中的相关技术,发明人发现目前的可膨胀石墨在塑料阻燃领域中应用时,存在提前膨胀的可能性,导致塑料阻燃材料的阻燃效果下降。

技术实现思路

1、为了提高可膨胀石墨的起始膨胀温度,本技术提供一种高起膨温度可膨胀石墨及其制备方法。

2、第一方面,本技术提供一种高起膨温度可膨胀石墨的制备方法,采用如下的技术方案:

3、一种高起膨温度可膨胀石墨的制备方法,包括以下步骤:

4、将质量比为1:2-8的石墨和插层剂混合均匀,制得混合物;

5、向所述混合物中加入双氧水,混合反应10-120min,制得反应物,反应温度为0-80℃,双氧水的添加量为石墨质量的5-15%;

6、将所述反应物进行固液分离,水洗1-5次,每次5min-12h,得分离物;

7、将所述分离物进行碱洗0-3次,每次5min-8h,得碱洗物;

8、向所述碱洗物中加入金属化合物,混合负载10-120min,得负载物;

9、将所述负载物进行固液分离,得固液分离物;

10、将所述固液分离物干燥,制得高起膨温度可膨胀石墨。

11、通过采用上述技术方案,石墨与插层剂混合,插层剂以分子或离子形式插入层间,而双氧水的加入能使石墨片层间距进一步增加,促进更多插层剂进入石墨片层间,并扩散到石墨层间的深层,水洗去除不稳定的插层剂,在一定温度范围内,物料整体可以保持不膨胀,碱洗时,碱性物质能中和石墨片层边缘或插层不稳定的插层剂,减少插层剂总量从而减少在特点温度下分解产生气体的总量,进而控制体积膨胀的程度。经将经插层、氧化和水洗、碱洗后的石墨与金属化合物混合,在石墨上负载金属化合物,金属化合物填充到石墨片层之间,这些金属化合物的耐热温度高,填充到石墨的层间缝隙中,对石墨的片层物质进行封堵,受热时能对可膨胀石墨的层间物质进行封堵,阻止可膨胀石墨中二氧化碳和二氧化硫从鳞片状石墨的边缘快速逸出,从而提高了可膨胀石墨的起始膨胀温度和热稳定性;而且负载于石墨片层之间的金属化合物,还能起到隔热和吸热的作用,从而改善起膨温度,从而阻止可膨胀石墨中二氧化碳和二氧化硫在低温下逸出,提高可膨胀石墨的膨胀温度和热稳定性。

12、通过采用上述技术方案,在石墨上负载含有铁或镁、锰、钙的化合物,。

13、可选的,所述金属化合物的负载量为石墨质量的2-5%。

14、通过采用上述技术方案,石墨质量2-5%的金属化合物,能使可膨胀石墨具有较高的起膨温度和膨胀倍率。

15、可选的,将所述固液分离物干燥前进行以下预处理:将固液分离物分散于水或有机溶剂中,微沸处理2-30min,固液比为1:1-20,然后固液分离。

16、通过采用上述技术方案,将负载有金属化合物的石墨进行微沸处理,微沸处理时,水或有机溶剂的沸腾改变鳞片状石墨边缘的结构,增加二氧化碳和二氧化硫逸出的阻力,提高起膨温度和稳定性。

17、可选的,使用有机溶剂进行微沸处理的方法还包括以下步骤:将固液分离物分散于有机溶剂中,加入二氧化硅气凝胶和聚乙烯醇,微沸处理2-30min,固液分离物、有机溶剂、二氧化硅气凝胶和聚乙烯醇的质量比为1:1-20:0.08-0.12:0.01-0.04,过滤,将过滤所得物与浓度为2-4g/l的多巴胺溶液按照1:3-5的固液比混合,在60-70℃下搅拌20-24h,固液分离。

18、通过采用上述技术方案,将含有金属化合物的固液分离物与有机溶剂混合,加入二氧化硅气凝胶和聚乙烯醇,二氧化硅气凝胶纳米颗粒在溶液中存在分散不均匀的问题,易导致气凝胶材料的网络结构不均匀,使用聚乙烯醇作为分散剂,不仅改善了二氧化硅气凝胶的分散性,还增加了二氧化硅在固液分离物上的附着性,从而在固液分离物上形成纳米颗粒层,纳米颗粒层具有隔热效果,而且能阻隔二氧化碳和二氧化硫的逸出,提高起膨温度;将表面有纳米颗粒层的过滤物与多巴胺溶液混合,多巴胺自聚合,在过滤物上形成聚多巴胺,从而有利于阻隔热量的传递,降低可膨胀石墨的受热温度,从而改善其起膨温度,而且聚多巴胺与塑料之间能产生氢键连接,从而改善可膨胀石墨与塑料之间的相容性,防止塑料因添加可膨胀石墨后导致力学性能下降。

19、可选的,所述金属化合物选自含铁金属化合物、含锰金属化合物、含钙金属化合物和含镁金属化合物中的至少一种。

20、优选的,含有以上金属的金属化合物具有较高的耐热性,能封堵石墨片层,改善石墨的起膨温度。

21、可选的,所述含铁金属化合物选自硫酸铁、硫酸亚铁、硫酸亚铁铵、三氯化铁中的至少一种;

22、所述含锰金属化合物为硫酸锰;

23、所述含钙金属化合物选自硫酸钙、碳酸钙、氢氧化钙、焦磷酸钙中的至少一种;

24、所述含镁金属化合物选自硫酸镁、氧化镁、氢氧化镁中的至少一种。

25、通过采用上述技术方案,含铁或钙、镁、锰等的金属化合物具有较好的隔热和吸热效果,填充到石墨片层之间后,能改善可膨胀石墨的起膨温度。

26、可选的,所述金属化合物为含铁金属化合物和含镁金属化合物,含铁金属化合物和含镁金属化合物的质量比为1:0.8-1.2。

27、可选的,所述金属化合物为含铁金属化合物,含铁金属化合物包括质量比为1:0.5-1的硫酸亚铁铵和三氯化铁。

28、可选的,所述金属化合物包括质量比为1:0.8-1.2:0.4-0.8的含铁金属化合物和含镁金属化合物、含锰金属化合物,含铁金属化合物为硫酸亚铁铵,含镁金属化合物为硫酸镁,含锰金属化合物为硫酸锰。

29、可选的,所述石墨的纯度为89.99-99.99%,目数为30-300目。

30、通过采用上述技术方案,石墨的粒度影响插层剂和双氧水进入石墨层间的难易度,如果颗粒尺寸过大,石墨层间的化学物质难以扩散到深部,颗粒尺寸过小,石墨边缘反应显著,不利于插层化合物形成。

31、可选的,所述有机溶剂选自c1-c8醇、c1-c8酮、c1-c8醚、氯仿、二甲苯、石油醚、乙酸乙酯和苯中的至少一种。

32、通过采用上述技术方案,有机溶剂在微沸状态下,对石墨片层的边缘进行处理,改善起膨温度和膨胀倍率。

33、可选的,所述插层剂为浓硫酸或浓硫酸与磷酸的混合酸。

34、通过采用上述技术方案,浓硫酸、磷酸等物质作为插层剂,能插入石墨片层之间,增大片层间距,并避免形成边缘化合物;双氧水具有强氧化性,能充分打开石墨片层。

35、可选的,所述浓硫酸的质量浓度为75-105%,双氧水的质量浓度为20-50%。

36、通过采用上述技术方案,使用此浓度的双氧水,能充分打开石墨片层,防止出现过氧化或氧化不足的现象,此浓度的浓硫酸作为插层剂能快速渗透至石墨层间。

37、第二方面,本技术提供一种高起膨温度可膨胀石墨的制备方法,采用如下的技术方案:

38、一种高起膨温度可膨胀石墨,由所述的高起膨温度可膨胀石墨的制备方法制成。

39、通过采用上述技术方案,在石墨的片层上负载金属化合物,从而对石墨片层物质进行封堵,并利用有机溶液或水对其进行微沸处理,改善石墨片层的边缘结构,提高可膨胀石墨的起膨温度和热稳定性。

40、综上所述,本技术具有以下有益效果:

41、1、由于本技术中可膨胀石墨是在石墨上负载含有铁或镁、锰、钙的金属化合物制成,含有铁或镁、锰、钙的金属化合物填充到石墨片层之间,对片层进行封堵,防止二氧化碳和二氧化硫从层间逸出,并且含有铁或镁、锰、钙的金属化合物还能起到隔热和吸热的作用,能提高可膨胀石墨的起膨温度。

42、2、本技术中优选采用微沸处理表面负载有含铁或镁、锰、钙的金属化合物的石墨,能改变鳞片状石墨边缘的结构,从而增大二氧化碳和二氧化硫从层间逸出的阻力,进一步改善可膨胀石墨的起膨温度。

43、3、本技术中优选在微沸处理时,添加二氧化硅气凝胶和聚乙烯醇,并添加多巴胺溶液,在含有金属化合物的石墨上形成隔热的纳米颗粒层,然后利用多巴胺自聚合形成聚多巴胺层,阻隔热量向石墨内传递,进一步改善可膨胀石墨的起膨温度,并提高可膨胀石墨与阻燃塑料的相容性,提高阻燃塑料的力学强度。

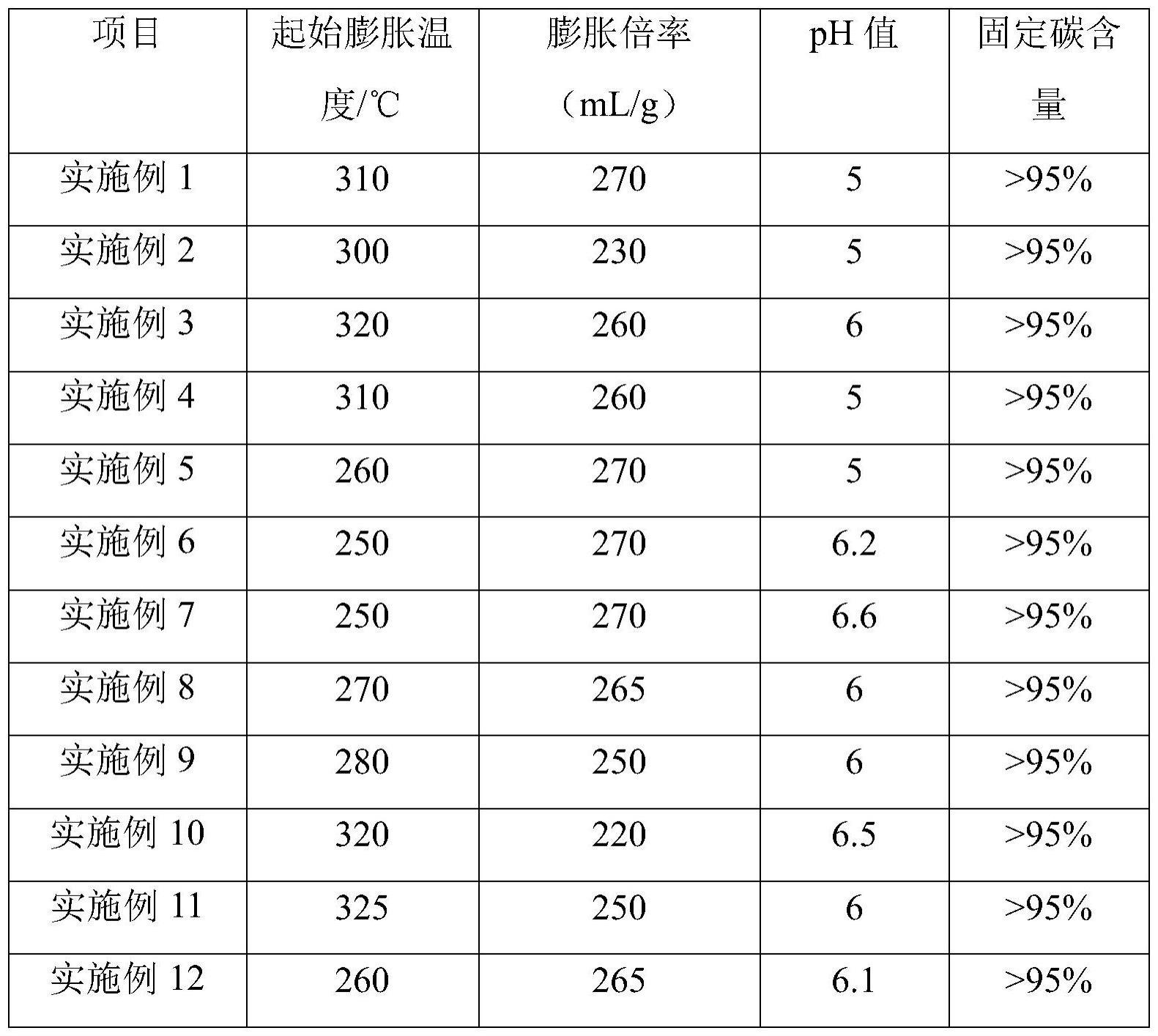

44、4、本技术的方法制得的可膨胀石墨,起始膨胀温度大于250℃,相比于未负载处理的可膨胀石墨,起始膨胀温度提高30-70℃,膨胀倍率大于200倍。该高起膨温度可膨胀石墨可应用于阻燃领域,特别是塑料、橡胶等高分子材料的阻燃。

- 还没有人留言评论。精彩留言会获得点赞!