一种梯度分布高熵陶瓷-SiC改性C/C复合材料及制备方法

本发明属于梯度分布改性c/c复合材料及制备方法,涉及一种梯度分布高熵陶瓷-sic改性c/c复合材料及制备方法,具体涉及一种梯度分布(ti0.2zr0.2hf0.2nb0.2ta0.2)c-sic改性c/c复合材料的制备方法。

背景技术:

1、碳/碳(c/c)复合材料在高温有氧环境下容易发生氧化,国内外研究学者通过向材料内部引入氧化抑制剂或抗烧蚀组元,对复合材料进行基体改性,有效提高了c/c复合材料的抗氧化/烧蚀性能。根据构件的特殊服役环境要求,在c/c复合材料的抗烧蚀区需引入较高含量的超高温陶瓷,而在传热区需引入导热系数较高、热膨胀系数较低的陶瓷,因此有研究学者在均匀改性技术的基础上提出了梯度改性c/c复合材料的制备技术。

2、cn115894039a报道了一种分区改性的异形碳纤维增强复合材料构件及制备方法,该方法将构件顶端浸渍于前驱体溶液中再通过沉积热解碳提高底端未浸渍区域致密性,从而得到陶瓷相含量从构件顶端至底部呈梯度分布的复合材料构件。但该方法浸渍区域的形状和位置受限,对指定区域的改性很难得到有效控制。

3、cn116120095a报道了一种选区反应熔渗法制备梯度超高温陶瓷改性c/c复合材料的方法,该方法通过改变反应熔渗过程中的粉料放置过程,覆盖特定区域从而实现选区改性。但该方法靠熔体的自扩散很难实现对陶瓷含量及引入区域的有效控制。

4、文献1“chang y b,sun w,xiong x,chen z k,wang y l,hao z h,xu y l,microstructure and ablation behaviors of a novel gradient c/c-zrc-siccomposite fabricated by an improved reactive melt infiltration,ceramicsinternational,42(2016)16906-16915”通过反应熔渗法制备了一种梯度c/c-zrc-sic复合材料,该复合材料由于其独特的梯度结构表现出优异的烧蚀性能。但反应熔渗法易导致高温熔体侵蚀纤维,对纤维造成损伤,破坏复合材料的力学性能。

5、文献2“he q c,li h j,wang c c,li t,lu j h,microstructure and ablationproperty of gradient zrc-sic modified c/c composites prepared by chemicalliquid vapor deposition,ceramics international,45(2019)13283-13296”采用化学液相汽化沉积法制备了梯度zrc-sic改性c/c复合材料,结果表明梯度复合材料具有较低的热膨胀系数和较高的导热系数,梯度分布改性复合材料的烧蚀率与均匀分布改性复合材料的烧蚀率相比大幅降低,但该工艺由于发热体形成的热梯度会影响复合材料密度的均匀性,且由于试样边缘易结壳,不利于试样的致密化,从而导致大量缺陷的产生。

技术实现思路

1、要解决的技术问题

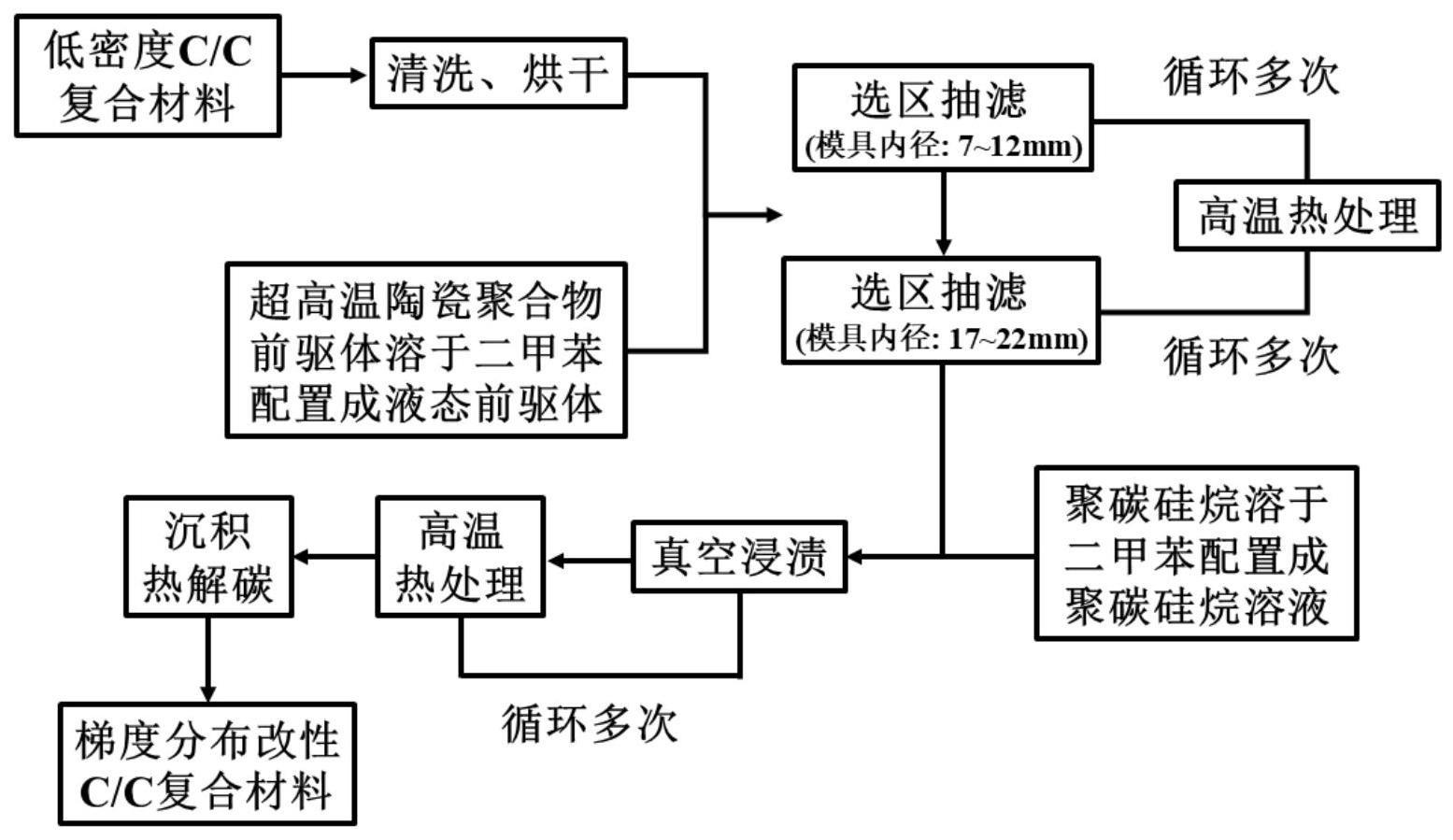

2、为了避免现有技术的不足之处,本发明提出一种梯度分布高熵陶瓷-sic改性c/c复合材料及制备方法,解决现有工艺难以实现对特定形状区域及指定位置梯度改性,对特定区域改性组元难以有效调控的问题。通过控制模具内径及抽滤次数共同实现对中心区、过渡区及边缘区的异相陶瓷双梯度改性,中心区及过渡区分别进行了不同次数的选区抽滤改性循环,由于毛细作用的影响,边缘区的陶瓷由中心区和过渡区液态前驱体向周围适当扩散得到,在此基础上通过对整体试样引入的sic也会按照梯度方式填充残余的梯度孔洞。采用选区抽滤改性法结合前驱体浸渍裂解法,可根据服役环境调整不同区域陶瓷的种类及含量,设计不同区域材料的性能。

3、技术方案

4、一种梯度分布高熵陶瓷-sic改性c/c复合材料的制备方法,其特征在于:所述高熵陶瓷为(ti0.2zr0.2hf0.2nb0.2ta0.2),制备步骤如下:

5、步骤1:采用选区抽滤装置向低密度c/c中心区引入(ti0.2zr0.2hf0.2nb0.2ta0.2)c液态前驱体,并置于80~100℃的烘箱中烘干10~20h;

6、重复本步骤1为3~5次;

7、步骤2:将烘干的材料放入石墨坩埚并置于热处理炉中,在ar保护下将炉温升至1700~2100℃并保温2~3h,保温结束后关闭电源,等待热处理炉自然降温;

8、重复步骤1~步骤2为4~7次;

9、步骤3:改变选区抽滤装置的模具内径,重复步骤1和步骤2,直至材料中心区的质量增重不超过4%,即完成中心区、过渡区及边缘区不同含量陶瓷的引入;

10、步骤4:将完成上述步骤的材料整体浸渍于聚碳硅烷液态前驱体中,置于真空箱内,利用真空泵将腔体内部真空度控制在≤-0.07mpa,设备保持真空20~40min;将样品置于80~100℃的烘箱中烘干10~20h;

11、重复本步骤3~5次后;

12、步骤5:将烘干的材料放入方舟并置于管式炉中,在ar保护下将炉温升至1300~1500℃并保温2~3h,保温结束后关闭电源,等待热处理炉自然降温;

13、步骤6:重复步骤4和步骤5多次,直至材料质量增重不超过4%;

14、步骤7:通过等温化学气相渗积工艺对异相陶瓷双梯度改性的c/c复合材料进行致密化及封孔,完成梯度分布(ti0.2zr0.2hf0.2nb0.2ta0.2)c-sic改性c/c复合材料的制备。

15、所述步骤1的选区抽滤装置的模具内径为7~12mm,通过改变模具形状控制超高温陶瓷在材料内部的梯度分布。

16、所述步骤3的选区抽滤装置的模具内径为17~22mm,利用模具内径及浸渍次数的配合共同实现对中心区、过渡区及边缘区的不同陶瓷含量改性。

17、所述步骤1低密度c/c的密度为0.7~1.2g/cm3。

18、所述步骤1和步骤4的液态前驱体为液相陶瓷前驱体或固态前驱体与有机溶液的混合物。

19、所述的前驱体包含一元和多元碳化物或硼化物前驱体的混合物。

20、所述的前驱体质量分数为15%~30%。

21、一种所述方法制备的梯度分布高熵陶瓷-sic改性c/c复合材料,其特征在于:材料内部(ti0.2zr0.2hf0.2nb0.2ta0.2)c的含量从中心向边缘逐渐减少,而sic含量递增。

22、所述材料热膨胀系数的梯度分布,利用边缘高导热系数陶瓷及时疏导烧蚀过程中的热量,减少材料表面热量的累积,一方面减弱烧蚀过程中的热侵蚀,另一方面有利于缓解烧蚀过程中材料内部的热应力失配。

23、一种任一项所述方法的应用,其特征在于:用于根据服役环境,调整不同区域的陶瓷种类及含量的超高温材料的设计和制备。

24、有益效果

25、本发明提出的一种梯度分布高熵陶瓷-sic改性c/c复合材料及制备方法,采用选区抽滤结合前驱体浸渍裂解法制备了梯度分布(ti0.2zr0.2hf0.2nb0.2ta0.2)c-sic改性c/c复合材料。通过设计模具内径及浸渍次数使中心区及过渡区分别进行不同次数的选区抽滤改性循环,而边缘区的陶瓷由液态前驱体向周围扩散得到,在此基础上引入的sic也会按照梯度方式填充残余的梯度孔洞。材料内部(ti0.2zr0.2hf0.2nb0.2ta0.2)c的含量从中心向边缘逐渐减少,而sic含量递增。利用热膨胀系数的梯度分布缓解烧蚀过程中材料的热应力失配,利用边缘高导热系数的陶瓷及时疏导烧蚀过程中的热量,减少试样表面的热量积累。本技术通过改变对不同区域的改性次数来控制陶瓷含量的梯度分布,更具可控性;通过合理设计梯度成分超高温陶瓷的分布,降低了改性c/c复合材料的密度,避免了服役环境相对温和的区域“过剩”超高温陶瓷的浪费,降低了制备成本;通过选区抽滤改性法细化了陶瓷相的晶粒,增加了晶界,提高了材料的应变容限。本发明可根据服役环境,调整不同区域的陶瓷种类及含量,设计适用于特殊环境下不同区域的材料性能,该研究思路还可推广应用于其它碳基或陶瓷基复合材料,用于提升超高温材料的特殊服役环境适应性及耐受性,具有良好的应用前景。

26、本发明具有以下优势:

27、1.整个工艺流程对设备要求低,使用的装置、工艺简单。

28、2.本技术通过改变对不同区域选区抽滤改性的次数控制陶瓷成分和含量的梯度分布,更具可控性。

29、3.本发明技术中的选区抽滤过程利用压强差使液态前驱体在大气压力作用下被压入试样之中,使其液滴破碎,从而转化的陶瓷颗粒尺寸较小;而传统前驱体浸渍裂解法则是将试样浸泡在液态前驱体中在整体负压环境下完成浸渍,使进入基体内部的液滴较大,从而转化的陶瓷颗粒尺寸较大。因此本发明技术可实现引入陶瓷相的晶粒细化,增加晶界,提高材料的应变容限。

30、4.如下表所示,对比不同改性c/c复合材料的密度,梯度结构设计大大降低了改性c/c复合材料的密度,避免了服役环境相对温和的区域“过剩”超高温陶瓷的浪费,降低了材料的制备成本。

31、5.如下表所示,对比不同改性c/c复合材料的孔隙率,sic的引入降低了改性c/c复合材料的开孔隙率,有利于缓解改性c/c复合材料的陶瓷相多孔不致密的问题,并且在一定程度上提高了改性c/c复合材料的致密化程度。

32、

- 还没有人留言评论。精彩留言会获得点赞!