兼顾高容量和循环性能的正极材料前驱体及制备方法、锂离子电池及其正极材料和锂电设备与流程

本技术涉及锂离子电池领域,尤其涉及一种兼顾高容量和循环性能的正极材料前驱体及制备方法、锂离子电池及其正极材料和锂电设备。

背景技术:

1、锂离子电池常用正极材料有锰酸锂、镍酸锂、钴酸锂、磷酸铁锂和三元材料等。随着电动汽车和大规模储能技术的快速发展,人们对锂离子电池的容量、功率、成本、寿命及安全性等提出了更高的要求。

2、目前,三元正极材料在动力电池行业已成为主流产品。研究表明,提高ncm材料中的镍含量能够显著提高其能量密度,但提高ncm中镍含量会导致材料循环寿命明显降低。

3、因此,如何开发出一款兼顾容量性能和循环性能的中镍三元正极材料,成为本领域急需解决的问题。

技术实现思路

1、本技术的目的在于提供一种兼顾高容量和循环性能的正极材料前驱体及制备方法、锂离子电池及其正极材料和锂电设备,以解决上述问题。

2、为实现以上目的,本技术采用以下技术方案:

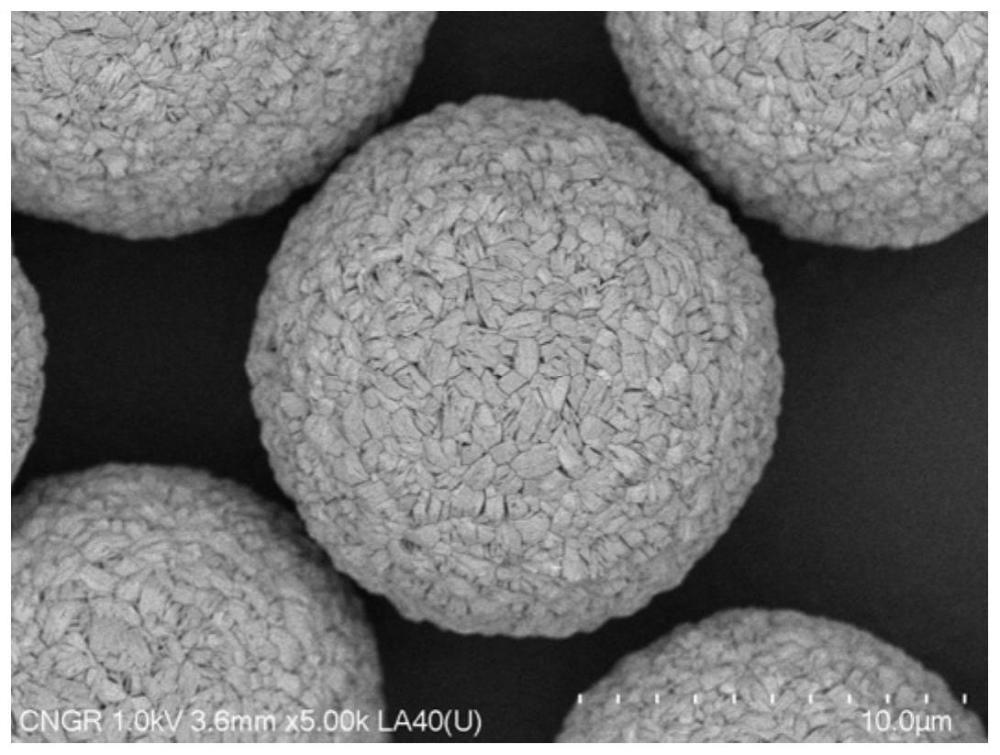

3、一种兼顾高容量和循环性能的正极材料前驱体中,位于所述正极材料前驱体的二次颗粒表面的一次颗粒呈块状拼接排布。

4、优选地,兼顾高容量和循环性能的正极材料前驱体满足以下条件中的一个或多个:

5、a.位于所述正极材料前驱体的二次颗粒表面的一次颗粒呈类方块状拼接排布;

6、b.所述正极材料前驱体的二次颗粒包括核层、中间层和壳层,所述中间层包覆所述核层,所述壳层包覆所述中间层。

7、优选地,兼顾高容量和循环性能的正极材料前驱体满足以下条件中的一个或多个:

8、c.所述壳层的切面包括多个羽毛状单元排布而成的放射状结构,所述羽毛状单元包括羽轴部和羽片部,所述羽轴部临近所述中间层,所述羽片部远离所述中间层;

9、优选地,所述羽毛状单元的平均边长h1为3000-5000nm,平均宽度b1为300-800nm,平均长宽比h1/b1为4.0-11.0:1;

10、d.所述二次颗粒表面具有孔,所述孔的平均孔径为10-100nm;

11、e.所述二次颗粒表面包括多个满足长度a为600-1800nm,宽度b为200-900nm的一次颗粒;优选地,a/b为1.5-5.1:1;

12、f.在所述二次颗粒表面,至少有50%的数量的一次颗粒满足长度a为900-1600nm,宽度b为300-800nm,优选地,至少有50%的数量的一次颗粒满足a/b为1.8-4.8:1;

13、g.所述壳层的一次颗粒呈板状,所述中间层的一次颗粒呈条状,所述核层的一次颗粒呈薄片状。

14、优选地,兼顾高容量和循环性能的正极材料前驱体,满足以下条件中的一个或多个:

15、(1)所述正极材料前驱体的比表面积bet为2-7m2/g;

16、(2)所述正极材料前驱体的振实密度td为2.0-2.4g/cm3;

17、(3)所述正极材料前驱体在(101)晶面的峰强i(101)与(001)晶面的峰强i(001)之比i(101)/i(001)为1.0-1.7;

18、优选地,i(101)/i(001)为1.1-1.2;

19、(4)所述正极材料前驱体二次颗粒的粒径d50为9-21μm,优选为12-16μm;

20、(5)所述正极材料前驱体二次颗粒的粒径分布span为0.20-0.35;

21、其中,span=(d90-d10)/d50;

22、(6)所述正极材料前驱体二次颗粒的球形度≥0.95,优选为≥0.98。

23、优选地,兼顾高容量和循环性能的正极材料前驱体满足以下条件中的一个或多个:

24、(7)所述核层的直径为1-3μm,所述中间层的厚度为1-3μm,所述壳层的厚度为3-6μm;

25、(8)所述正极材料前驱体的二次颗粒的整体孔隙率为5-12%,所述核层的孔隙率为20-40%,所述中间层的孔隙率为1-3%,所述壳层的孔隙率为4-10%;

26、(9)所述正极材料前驱体的化学式为nixcoymn(1-x-y-z)mz(oh)2,其中,0.5≤x<0.8,0≤y≤0.2,0<1-x-y-z≤0.5,0≤z≤0.2;m选自mg、al、zr、ca中的一种或多种;

27、优选地,所述正极材料前驱体的化学式为nixcoymn(1-x-y-z)mz(oh)2,其中,0.6≤x<0.8,y=0,0.2<1-x-y-z≤0.4,0≤z≤0.1;

28、(10)所述正极材料前驱体的颗粒破碎度为δdv3/dv3≤20%,优选

29、δdv3/dv3≤10%;

30、其中,dv3指前驱体二次颗粒样品累积体积分布为3%时的粒径值;δdv3为在1t压力下前驱体二次颗粒样品在累积体积分布为3%时粒径的前后变化值;

31、δdv3/dv3比值越低,颗粒在受外力的作用下粒度变化越小,表明二次颗粒强度越高。

32、本技术还提供一种兼顾高容量和循环性能的正极材料前驱体的制备方法,包括:

33、将包括沉淀剂、络合剂和水在内的原料混合得到第一底液,然后向所述第一底液中加入金属盐溶液、络合剂和沉淀剂,进行共沉淀反应得到所述正极材料前驱体;共沉淀反应温度为50℃-80℃。

34、优选地,所述制备方法满足以下条件中的一个或多个:

35、a.进行所述共沉淀反应的具体步骤为:首先将包括沉淀剂、络合剂和水在内的原料混合得到第一底液,然后向所述第一底液中加入金属盐溶液、络合剂和沉淀剂进行第一反应得到晶核,然后以所述晶核、所述沉淀剂、所述络合剂作为第二底液,然后向所述第二底液中加入金属盐溶液、络合剂和沉淀剂,进行第二反应反应得到所述正极材料前驱体;

36、b.所述第一底液、所述第二底液的ph值均为10.0-12.0;

37、c.所述第一反应过程中,所述金属盐溶液的流速为反应容器可用体积的1-8%/h,所述沉淀剂的流速为反应容器可用体积的0.35-2.8%/h,所述络合剂的流速为反应容器可用体积的0.03-0.24%/h;

38、d.所述第一反应过程中,降低所述第一反应过程中的ph值后并最终维持在9.5-11.5;

39、e.所述第二反应过程中,所述金属盐溶液的流速为反应容器可用体积的1-12%/h,所述沉淀剂的流速为反应容器可用体积的0.35-4.2%/h,所述络合剂的流速为反应容器可用体积的0.03-12.03%/h;

40、f.所述第二反应过程中,降低所述第二反应过程中的ph值并维持不变,再降低所述第二反应过程中的ph值后并最终维持在9.0-11.0;

41、g.所述共沉淀反应结束后还包括:将所述共沉淀反应完成后的体系进行固液分离,对固体物进行洗涤、干燥、过筛、除磁;

42、h.所述共沉淀反应的过程中,连续排出所述共沉淀反应中产生的母液。

43、本技术还提供一种锂离子电池正极材料,所述正极材料的原料包括所述的兼顾高容量和循环性能的正极材料前驱体。

44、本技术还提供一种锂离子电池,所述锂离子电池包括所述的锂离子电池正极材料。

45、本技术还提供一种锂电设备,包括所述的锂离子电池。

46、与现有技术相比,本技术的有益效果包括:

47、本技术提供的兼顾高容量和循环性能的正极材料前驱体,位于正极材料前驱体的二次颗粒表面的一次颗粒呈块状拼接排布。相较于针状或片状的一次颗粒,本技术制备得到的产品表面一次颗粒为块状,颗粒较粗,不易破碎;且表面一次颗粒呈拼接状排布,使得构成的二次颗粒结构高度稳定,颗粒破碎度低,降低了应力各向异性,可以有效抑制晶体发生相变,有效改善在充放电过程中因材料晶胞体积膨胀和收缩变化可能导致的一次颗粒颗粒断裂而使二次颗粒粉化,从而提高材料的循环性能。同时,该形貌情况下,表面一次颗粒之间具有10-100nm的孔隙,为锂离子的脱嵌提供了传输通道,有利于容量的发挥。本技术制备得到的产品,在保留高循环性能下,中镍含量的正极材料前驱体(镍占总金属摩尔比为0.5-0.8)达到了高镍含量的正极材料前驱体(镍占总金属摩尔比>0.9)同等容量效果,效果显著。

48、本技术提供的兼顾高容量和循环性能的正极材料前驱体的制备方法,使用间歇式共沉淀工艺,方法简单,工艺稳定。

49、本技术提供的锂离子电池正极材料、锂离子电池和锂电设备,电性能优异。

- 还没有人留言评论。精彩留言会获得点赞!