一种自适应型重金属固化-阻断微颗粒及利用其制备的大掺量钢渣微粉水泥混凝土的制作方法

本发明属于建筑材料,具体涉及一种自适应型重金属固化-阻断微颗粒及利用其制备的大掺量钢渣微粉水泥混凝土。

背景技术:

1、钢渣是在炼钢过程中产生的副产物,约占产钢总量的15-20%,每年钢渣排放量巨大,但利用率很低,基本处于废弃堆积状态,是主要大宗固体废弃物之一。钢渣成分复杂,含有磷化物、活性金属氧化物以及重金属等杂质,就地堆放不但会占用大量土地,而且钢渣内部微量元素和碱性物质还会通雨水冲刷等方式渗透至周围水土之中,对周围环境造成危害;为提高钢渣利用率,减少钢渣对环境的危害,钢渣固体废弃物资源化利用成为了研究热点。

2、目前,已有一定关于使用钢渣粉作为重金属固化剂的原材料之一的报道,可在环境溶液ph稳定的情况下,实现良好的应用效果。但研究已经发现,钢渣在ph值较低的情况下,cu、mn、zn、cr等重金元素的溶出量显著增加,并超过了《地表水环境质量标准》中ⅲ类地表水规定的限值。因此,钢渣不经处理直接堆放或者作为混凝土原材料时,尤其是长时间在酸雨浸泡下时,必须遏制钢渣微粉混凝土浸泡液对周围水资源的污染。cn 115353303 a公开了一种针对重金属污染治理的工业固废水泥,包括高炉水淬渣、钢渣、脱硫石膏、水泥熟料等,将传统水泥中的主要成分作为该种固废水泥的辅料。cn 108863267 a公开了一种利用多晶硅废弃物制备重金属固化剂的方法,将活性助剂与钢渣、矿渣、沸石、熟料、改性石膏等物料混合后粉磨得到。上述方案所述重金属固化剂虽然具有一定的重金属固化能力,但在酸性介质的侵蚀下,由于固体废弃物含量较高,通常存在重金属再溶出等风险。此外,钢渣的活性相对较低,应用于混凝土时将在水化时形成大量的氢氧化钙,存在后期开裂的风险,从而导致内部重金属离子的进一步溶出。进一步探索可用于多种环境的自适应型重金属固化-阻断材料具有重要的研究和应用意义。

技术实现思路

1、本发明的主要目的在于,针对现有钢渣资源化利用过程中存在的问题和不足,提供一种适用于高掺量钢渣微粉水泥混凝土的具有自适应性的重金属固化-阻断微颗粒,可满足多场景服役的要求,即使混凝土出现轻微裂缝时,也不会增加重金属溶出的风险。

2、为实现上述目的,本发明采用的技术方案为:

3、一种自适应型重金属固化-阻断微颗粒,其自内向外包括依次设置的重金属溶出阻断剂内芯、触发性囊壁和重金属固化剂壳层;其中,重金属溶出阻断剂内芯材料主要由硅酸盐和纳米级活性二氧化硅复合得到,触发性囊壁材料包括ph触发材料和热固化树脂;重金属固化剂壳层材料主要由改性高岭土类复合插层材料、钙硅比调控剂、硫酸盐复合得到。

4、上述方案中,所述重金属固化-阻断微颗粒的自适应性体现在:混凝土发生开裂或体系碱环境发生改变导致孔溶液ph值降低时,会影响触发性囊壁材料的稳定性,导致其逐渐溶解释放内芯阻断剂材料,内部芯材将暴露在碱性环境中并快速水化生成凝胶等产物对混凝土裂缝进行修复,并进一步阻断钢渣中重金属的溶出。

5、上述方案中,所述重金属溶出阻断剂内芯的直径为60-80μm,触发性囊壁的壁厚为3-10μm,重金属固化剂壳层的厚度为20-40μm。

6、上述方案中,所述重金属溶出阻断剂内芯材料中,各组分及其所占质量百分比包括:纳米级活性二氧化硅65-75%,硅酸盐25-35%。

7、上述方案中,所述的硅酸盐为固体硅酸钠或硅酸钾粉末,其平均粒径5-30μm,易溶,模数为0.5-3.0。

8、上述方案中,所述纳米级活性二氧化硅主要为硅灰、纯二氧化硅晶种中的一种或二者混合物,粒径为50-300nm。

9、上述方案中,所述ph触发材料和热固化树脂依次在重金属溶出阻断剂内芯表面设置。

10、上述方案中,所述ph触发材料可选用乙基纤维素ec、聚乙烯吡咯烷酮pvp等中的一种以上。

11、上述方案中,所述首先将ph触发材料设置在重金属溶出阻断剂内芯表面形成微胶囊,然后向微胶囊表面设置热固化树脂。

12、上述方案中,所述ph触发材料与重金属溶出阻断剂内芯的质量比为1:2.6-3.2;热固化树脂与ph触发材料与重金属溶出阻断剂内芯总质量(微胶囊的质量)的质量比为1:2-3。

13、上述方案中,所述热固化树脂可选用酚醛树脂、脲醛树脂、三聚氰胺-甲醛树脂、环氧树脂、不饱和树脂、聚氨酯、聚酰亚胺等中的一种,树脂粘度为10-500mpa·s,热固化温度为80-200℃,固化时间15-30min。

14、上述方案中,所述乙基纤维素的分子量为50,000-100,000、聚乙烯吡咯烷酮的分子量为10,000-80,000。

15、上述方案中,所述重金属固化剂壳层材料中,各组分及其所占质量百分比包括:改性高岭土类复合插层材料47-75%,钙硅比调控剂22-50%,硫酸盐3-5%。

16、上述方案中,改性高岭土类复合插层材料由高岭土类材料和插层材料制备得到,其粒径为1-10μm;其中,高岭土类材料可选用高岭石(土)、煤系高岭石(土)、煤矸石、地开石、珍珠陶土、埃洛石其中的一种或几种以1:1型为主的层状碳酸盐;插层分子可选用碱金属(醇)盐、有机小分子、聚合物大分子或聚合物单体等常规的高岭土插层材料中的一种。

17、上述方案中,改性高岭土类复合插层材料主要由高岭土类材料与插层材料通过液相插层、蒸发溶剂插层和机械力化学插层、微波辐射、或超声波处理等方式得到,具体插层方法根据插层分子性质进行选择。

18、上述方案中,所述改性高岭土类复合插层材料中,按照高岭土分为稳定高岭土类复合插层材料和非稳定高岭土类复合插层材料,区别为:插层材料制备过程使用的插层分子,若为碱金属盐类离子,认为该复合插层材料为非稳定高岭土类复合插层材料;若插层分子为有机小分子、聚合物大分子或聚合物单体,则为稳定高岭土类复合插层材料。

19、上述方案中,所述钙硅比调控剂的粒径为5-15μm;根据改性高岭土类复合插层材料的种类分为激发型和稳定调控型钙硅比调控剂:激发型钙硅比调控剂适用于稳定高岭土类复合插层材料,选用偏高岭土、煅烧煤矸石、低钙粉煤灰等中的一种或几种,整体al/si维持在0.3-0.5之间;稳定调控型钙硅比调控剂适用于非稳定高岭土类复合插层材料,采用矿粉、高钙粉煤灰、电石渣、磷渣、锰渣等中的一种或几种,整体al/si维持在0.2以内。

20、上述方案中,所述硫酸盐可选用天然石膏、脱硫石膏、磷石膏、氟石膏等中的一种或几种;硫酸盐调控剂的粒径为15-30μm。

21、上述方案中,所述重金属固化剂壳层材料将改性高岭土类复合插层材料、钙硅比调控剂、硫酸盐按比例混合后球磨得到,其中设置球磨转速为100-500rpm,球磨10-30min;所得重金属固化剂壳层材料的粒径为1-5μm

22、上述方案中,所述重金属溶出阻断剂材料的平均粒径为4-100μm。

23、上述一种自适应型重金属固化-阻断微颗粒的制备方法,包括如下步骤:

24、1)将明胶、乳化剂溶于水形成乳化剂溶液,作为水相;

25、2)将ph触发材料与重金属溶出阻断剂内芯材料按比例溶于有机溶剂中,形成均匀混合溶液,作为油相;

26、3)在搅拌条件(600-1000rpm)下,将油相滴加到水相中,形成o/w型乳状液;进行搅拌处理,此时微胶囊表面固化,然后调节转速和温度,使溶剂充分挥发;将所得反应产物的表面悬浮物清除,静置,此时成型的微胶囊沉淀在反应容器底部,进行洗涤、常温干燥,得微胶囊;

27、4)将所得的微胶囊放置于糖衣机中,喷洒定量热固化树脂使微胶囊表面湿润,然后加入重金属固化剂壳层材料,使之均匀覆盖在微胶囊的表面,形成核-壳颗粒;

28、5)将所得核-壳颗粒进行加热固化(100-200℃,树脂分子会相互交联,并与ph触发材料囊壁结合,形成坚固的固体结构;此外,混凝土的裂缝扩展破坏囊壁和外界环境酸化可共同触发囊壁以释放内部阻断剂),最后得到所需的重金属固化-阻断剂微颗粒。

29、上述方案中,所述乳化剂可选用十二烷基硫酸钠、吐温、辛基苯酚聚氧乙烯醚等乳化剂中的一种或多种。

30、上述方案中,步骤1)中明胶与水的质量比为5-10:90-95;乳化剂占水相质量的1-3%。

31、上述方案中,步骤3)中所述搅拌处理步骤采用的温度为25-35℃,时间为2-3h;调节转速和温度后的转速为500-700r/min,温度为40-45℃,时间为2-3h。

32、本发明还提供了一种基于上述重金属固化-阻断微颗粒的大掺量钢渣微粉水泥混凝土,其中,重金属固化-阻断微颗粒的用量为胶凝材料质量的3-6%。

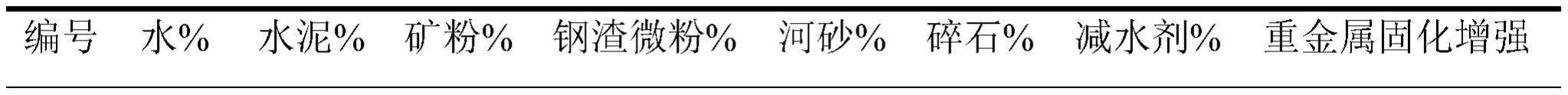

33、进一步地,所述大掺量钢渣微粉水泥混凝土中,各组分及其所占重量份数包括:胶凝材料340-370份,粗骨料980-1100份,细骨料870-900份,重金属固化增强剂10-20份,其中胶凝材料中钢渣微粉的含量为9-20wt%。

34、上述方案中,所述胶凝材料还包括水泥、矿粉等中的一种或几种。

35、本发明的原理为:

36、本发明所述微颗粒由重金属固化剂壳层,触发性囊壁和重金属溶出阻断剂内芯三部分组成;在水化前期,表层的固化剂壳层首先通过电荷吸引、离子或离子团替代、生成空间位阻等物理吸附方式快速结合钢渣溶解释放的重金属离子,并在高碱性环境中进一步通过溶解反应生成较低钙硅比的c-s-h凝胶、钙矾石类固溶体等,实现重金属的化学固化;在硬化后期,阻断剂内芯稳定存在于微颗粒中,当外部环境变化或产生裂缝导致孔溶液ph发生变化时,将刺激阻断剂内芯材料的释放和溶解水化,在阻断内部孔溶液中重金属溶出的同时,修复裂缝。本发明主要从早期固化和后期预防两方面降低大掺量钢渣微粉混凝土在服役过程中的重金属溶出,并通过预防和后期补偿的形式降低大掺量钢渣微粉混凝土的开裂风险:

37、一方面,在水化早期,该微颗粒表层的重金属固化剂首先发生溶解-反应,通过物理吸附-化学固化的形式进行反应:固化剂中的改性无定形高岭土类插层材料具有较高比表面积,能够有效吸附孔溶液中的重金属离子;且其与钙硅比调控剂均具有一定火山灰活性,在碱性环境中时,将进一步结合孔溶液中的钙离子生成的低钙硅比c-s-h凝胶;低钙硅比c-s-h凝胶中硅酸根离子与钙离子的比例较低,其结构更稳定,微观力学性能更优异,且会影响重金属在其中的化学形态;重金属在低钙硅比c-s-h凝胶中更倾向于发生水化反应,形成相对稳定的化合物,从而减少其活性和毒性,这些离子替代主要包括重金属离子能够替代c-s-h中的钙、硅(如:pb2+、cu2+以及zn2+可以替代c-s-h中的ca2+,cr3+可替代c-s-h中的si4+,并用其他离子补偿电位平衡);此外,在硫酸盐和高al/si条件下,铝硅酸盐也将结合重金属离子生成类钙矾石固溶体(如cd2+、co2+、ni2+、zn2+能够替代钙矾石中的ca2+,而cr3+能够替代钙矾石中的al3+,cro42-能够替代so42-);通过水化产物的“结合”进一步固化重金属离子,并包裹未水化的钢渣,限制其溶解以及内部重金属的释放,不仅有效提升了重金属的固化效率,也降低了硬化后期钢渣水化生成氢氧化钙对混凝土基体体积稳定性的影响,一定程度上降低了膨胀性晶体导致开裂的风险;基于这种物理吸附-化学固化的思路,采用该两相材料可有效固化早期钢渣水化释放的重金属离子,显著提升混凝土早期的重金属固化能力,即在钢渣混凝土强度较低的时候也不会有大量的重金属溶出。

38、另一方面,在水化后期,微颗粒的壳层反应完全,内部阻断剂芯材暴露,在一般的环境中,芯材稳定存在且不会对混凝土的宏观性能产生显著影响;当混凝土受到外部介质侵蚀、内部产物生成、内外裂缝影响使内部碱性环境产生变化时,对ph值较为敏感的阻断剂芯材的包裹壳层(即触发性囊壁材料)将首先收到影响并开始溶解并释放内部的纳米级活性二氧化硅。由于纳米级二氧化硅的高比表面积和极细小的颗粒尺寸,使其能够填充混凝土内部的微小空隙,并与水泥及钢渣的水化产物快速反应,生成形成凝胶,不仅可以显著提高混凝土的抗压、抗拉、抗弯等力学性能,提升混凝土的密实性和耐久性;当钢渣中过量的f-cao在水泥基硬化体中水化生成氢氧化钙时,碱度的提升及结晶压力导致微裂纹的形成时,可促进活性二氧化硅的释放及溶解水化(促进纳米二氧化硅的玻璃结构的破坏和溶解水化),消耗氢氧化钙以减小内部结晶压力,并生成凝胶修补裂缝,延缓外部离子的进一步侵入和裂缝的进一步扩展;此外,生成的凝胶也将进一步胶结孔溶液中的重金属离子,延缓其向外溶出。

39、与现有技术相比,本发明的有益效果为:

40、1)该重金属固化-阻断微颗粒采用物理吸附与化学固化相结合的方式,显著提升了重金属固化效率;且其自身具有较高的水化活性,还可通过自身水化以及协同混凝土内部未水化颗粒(如矿粉、粉煤灰)及混凝土自身水化产物(如生成的氢氧化钙)共同反应等形式,调控钢渣混凝土中的水化产物相组成及结构,以达到优化混凝土基体密实性及力学性能、耐久性能等目的;

41、2)该重金属固化-阻断微颗粒的作用有效期涉及整个混凝土的服役周期,将从早期开始作用,并对后期混凝土基体可能出现的损失及重金属溶出进行自行阻断和修补,且能够在多种环境影响(酸雨侵蚀、动水侵蚀等)下抑制混凝土中重金属的溶出。

42、3)本发明所述重金属固化-阻断微颗粒的颗粒较小,不会影响混凝土颗粒堆积结构,且表层固化剂溶解-水化速率快,固化反应高效;整体成分稳定,可储存性较好;适合推广应用。

- 还没有人留言评论。精彩留言会获得点赞!