聚琥珀酰亚胺的用途、改善尿素加工的增效尿素组合物及其制备方法与流程

本发明涉及尿素生产,尤其涉及聚琥珀酰亚胺在增效尿素组合物生产过程用作抑尘和染色的用途,以及由聚琥珀酰亚胺制得的改善尿素加工的增效尿素组合物及其制备。

背景技术:

1、尿素作为农业肥料的重要组成部分,可以用作生长期追肥、缓释氮肥、复(混)合肥等进行施用,也可在水肥一体化中作为水溶性氮肥施用,能够在农作物生长的关键时期补充亟需的氮营养。作为常规农用品,尿素应用具有集中、快速的特点,故而尿素的生产厂家会在特定时期内进行高负荷生产,由于尿素生产过程产生的副产物缩二脲会造成粉尘,再加之生产中不可避免产生破损尿素颗粒,因此在高负荷集中生产过程存在粉尘污染问题。

2、另外,因尿素易受环境中土壤微生物、酶、化学物质的综合影响,造成尿素的氮利用率并不高,而且尿素的氮供给与植物营养的需求也存在不匹配的情况,进一步影响了尿素的氮利用率。自2000年起各大尿素生产企业为提高尿素氮的利用率,陆续开发了多种增效(值)尿素,其中以添加含中微量元素的无机盐类为主要优化方案,但无机盐的加入会显著增加粉尘率,给生产带来安全与环保隐患,虽然随着发展又出现了如多肽尿素、锌腐酸尿素为代表的非含中微量元素类的增效尿素,但是增效尿素的粉尘率依然居高不下。

3、除了粉尘污染问题外,生产厂家为了将增效尿素与普通尿素进行区别,在增效尿素中添加色素逐渐成为趋势,但加入的色素中不乏有对人体和环境有害的物质,影响尿素产品的使用性和安全性。

4、由此可见,尿素生产中增效物质和染色物质的加入,不仅增加了生产成本,还带来了一些生产弊端,故如何绿色、环保且高效地解决这些生产问题,对于增效尿素的发展具有积极推动意义。

技术实现思路

1、针对增效尿素生产过程存在的粉尘污染与染色弊端等问题,本发明开创性地将聚琥珀酰亚胺用作增效尿素生产过程的功能性原料,提供了聚琥珀酰亚胺的一种新用途,即将聚琥珀酰亚胺用作增效尿素组合物的抑尘原料和染色原料。

2、聚琥珀酰亚胺是天冬氨酸或马来酸铵或富马酸铵的聚合物,其分子结构中存在环状的酰胺键结构,可以与酸或者碱进行反应获得新的产物,根据聚琥珀酰亚胺的结构特性,并经过试验发现,聚琥珀酰亚胺可以直接用作增效尿素组合物的抑尘原料和染色原料。该物质的添加既能解决增效尿素生产过程中的粉尘问题,又能够在不添加人工色素的前提下实现对增效尿素的染色,改善增效尿素产品的整体品质和性能。

3、作为对上述技术方案的限定,选用由天冬氨酸经磷酸催化法生产的聚琥珀酰亚胺(需经过纯化、去除催化剂,下同)用作抑尘原料,选用由马来酸铵或富马酸铵经热聚法生产的聚琥珀酰亚胺用作染色原料。

4、聚琥珀酰亚胺按照加工原料和加工工艺的不同,一般以3种形式存在:①天冬氨酸热聚法生产的聚琥珀酰亚胺;②马来酸铵或富马酸铵热聚法生产的聚琥珀酰亚胺;③以天冬氨酸或马来酸铵或富马酸铵为原料通过催化法生产的聚琥珀酰亚胺。三种形式的聚琥珀酰亚胺不同之处主要为:产品的分子量组成和空间构型的不同,从而起到不同的作用;在尿素生产中,由马来酸铵或富马酸铵热聚法生产的聚琥珀酰亚胺能够作为增效尿素的主要着色组分,以磷酸为催化剂催化天冬氨酸聚合生产的聚琥珀酰亚胺能够作为增效尿素生产过程的主要抑尘组分,采用层层包裹的方式生产出不需要添加人工色素、同时能显著减少粉尘、改善产品性能的增效尿素产品。

5、同时,本发明针对现有增效尿素生产粉尘率高、加入的色素会带来弊端等问题,开发出了一款增效尿素组合物。

6、本发明提供的增效尿素组合物,主要由基础尿素原料(基础尿素原料即为常规工艺尿素所用原料液氨和二氧化碳,反应生成co(nh2)2和少量副产物缩二脲,其中缩二脲会造成尿素生产过程中的粉尘污染,而且生产过程随着温度的升高会促进尿素生成三聚氰胺,也会导致粉尘增加)、增效原料和抑尘原料、染色原料反应制得,所述抑尘原料选用由天冬氨酸经磷酸催化法生产的聚琥珀酰亚胺,抑尘原料加入量占增效尿素组合物总质量的0.1~0.3%;所述染色原料选用由马来酸铵或富马酸铵经热聚法生产的聚琥珀酰亚胺,染色原料加入量占增效尿素组合物总质量的0.05~0.2%。

7、本发明的增效尿素组合物,抑尘原料选用由天冬氨酸经磷酸催化法生产的聚琥珀酰亚胺,由于该聚琥珀酰亚胺的分子量较普通聚琥珀酰亚胺产品的分子量大,与脲液(尿素生产过程中对于造粒之前的熔融状态物料统称为脲液)反应后可形成高分子的包裹膜,该膜与脲液再次混合时会产生不均匀的包裹体系,在经过造粒喷干喷头时该包裹体系能够增强颗粒的强度、减少颗粒的破碎、降低产品中缩二脲对造粒的干扰,从而起到抑尘作用。将马来酸铵或富马酸铵经热聚法生产的聚琥珀酰亚胺用作染色原料,该聚琥珀酰亚胺与脲液反应后能形成红色至红褐色的物质,通过调节加入量,可以形成具有鲜艳色调的尿素颗粒内核。

8、作为对上述技术方案的限定,抑尘原料的选用标准为:要求聚琥珀酰亚胺分子量不低于5500,单体残留<0.2%,碱不溶物<0.1%,总磷酸含量<1.0%、其中聚合态磷不得低于总量的80%。

9、更为优选的,抑尘原料的质量标准要求聚琥珀酰亚胺分子量为6000~6500单体残留<0.1%、碱不溶物0.0%、总磷酸含量<0.5%,其中聚合态磷不得低于总量的95%。

10、抑尘原料的分子量越大其抑尘效果越好,同时单体残留和磷酸含量组成的变化都会影响抑尘效果;磷酸催化法聚琥珀酰亚胺中的磷酸会造成粉尘率的提升,因此需要通过热水洗涤去除大部分游离磷酸后用作抑尘原料。基于抑尘原料合成工艺的限制,分子量5500~6500时,所获得的抑尘材料中单体残留和碱不溶物最小、磷的含量和组成最利于尿素生产中起到抑尘作用。

11、作为对上述技术方案的限定,染色原料的选用标准为:要求聚琥珀酰亚胺分子量为2500~3500,转化率不低于95%,碱不溶物<0.2%。

12、更为优选的,染色原料的质量标准要求聚琥珀酰亚胺分子量为2500~3000,转化率>99.5%、碱不溶物0%。

13、染色原料的分子量,过高或过低都会导致染色能力的变化,为了获得稳定的颜色,需要将聚琥珀酰亚胺分子量限定在比较窄的范围内;而染色原料中要求分子量范围之外的聚琥珀酰亚胺和其它杂质如聚琥珀酰亚胺生产过程存在的未反应原料均会对染色效果都会产生负面影响,因此需要尽量减少。

14、作为对上述技术方案的限定,所述增效原料包括聚合氨基酸类物质、聚合氨基酸衍生物类物质、海藻类物质、腐殖酸类物质、中微量元素类物质中的至少一种,增效原料加入量占尿素组合物总质量的0.05~0.5%,增效原料与染色原料的加入质量比例为2:1~3:1。

15、常规工业尿素可添加的增效原料较多,一般分为以下几类:一是聚合氨基酸和衍生物类,包括聚天冬氨酸、聚谷氨酸、聚天冬氨酸盐、聚琥珀酰亚胺等;二是海藻类,包括海藻酸和海藻多糖等;三是腐植酸类,包括腐植酸钾、黄腐酸钾、腐植酸钠和黄腐酸钠等;四是中微量元素类,一般包括硫酸盐、硝酸盐和edta盐等;不论使用哪类增效原料,本发明的抑尘原料和染色原料都可发挥较好的抑尘和染色作用。

16、作为对上述技术方案的限定,所述聚合氨基酸衍生物类物质选用聚琥珀酰亚胺与糖类物质的混合物,其中聚琥珀酰亚胺选用由天冬氨酸经热聚法生产的聚琥珀酰亚胺,糖类物质包括单糖、生物寡糖、糖醇中的至少一种,聚琥珀酰亚胺与糖类物质的质量比为4~9:1。

17、作为对上述技术方案的限定,用作增效原料的聚琥珀酰亚胺的选用标准为:要求聚琥珀酰亚胺分子量不低于4000,转化率不低于99%,单体残留<0.5%,碱不溶物<0.1%;所述单糖选用葡萄糖、甘露糖、果糖中的至少一种;所述生物寡糖选用褐藻寡糖、红藻寡糖、绿藻寡糖中的至少一种;所述糖醇选用山梨醇、甘露醇、木糖醇中的至少一种。

18、增效原料选用天冬氨酸经热聚法得到的聚琥珀酰亚胺,虽然该聚琥珀酰亚胺的分子量与染色用和抑尘用聚琥珀酰亚胺分子量均存在部分重合,但是因显色基团很少,虽然会对尿素颜色产生轻微的影响,但是容易受到视觉的影响而无法辨识其与白尿素的色度差异;同时其具有少量的抑尘基团,需要极大量加入才可能发挥效果,故并不适合用作抑尘原料和染色原料。

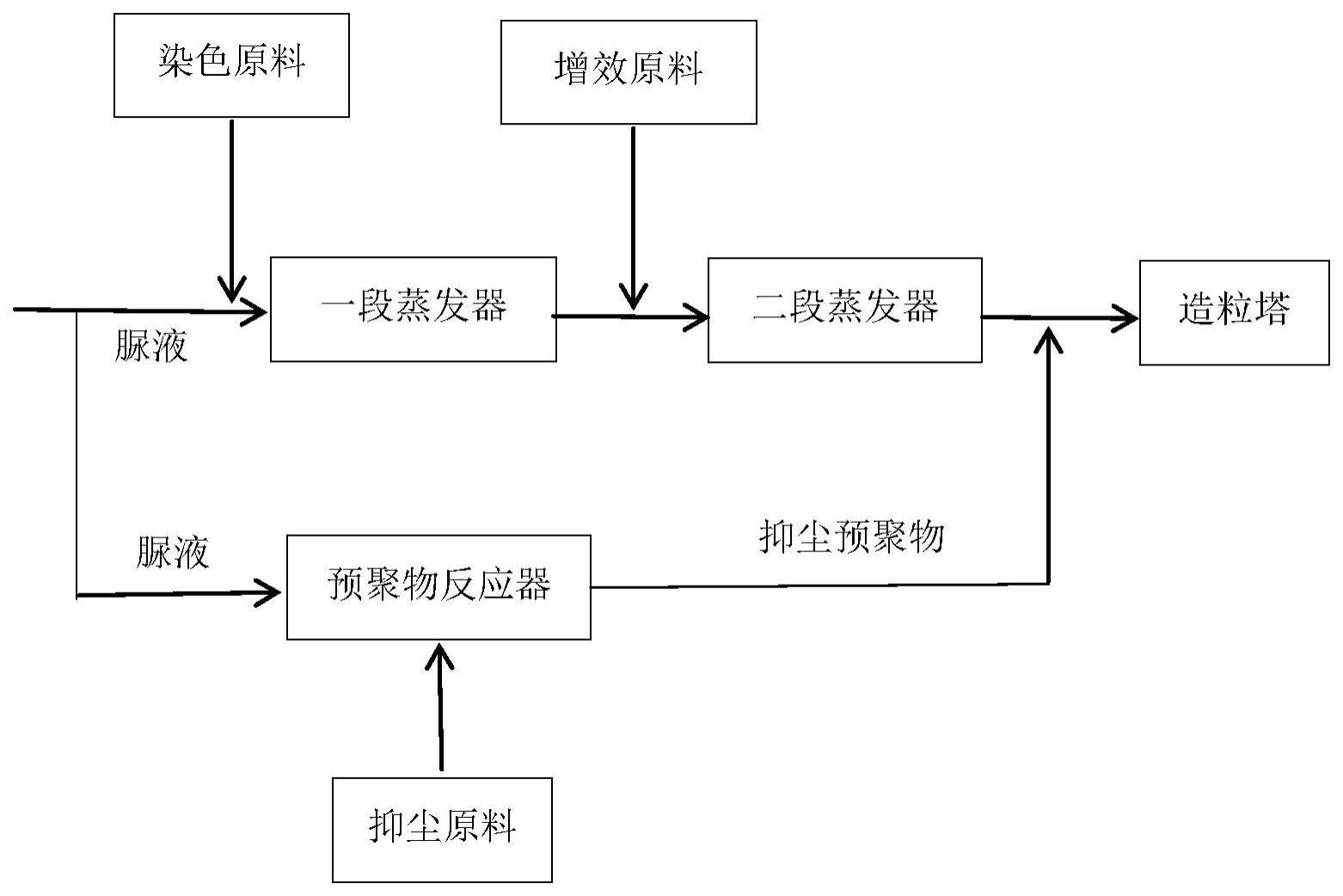

19、此外,本发明还提供了如上所述改善尿素加工的增效尿素组合物的制备方法,是在基础尿素原料反应后进行的一次蒸发之前、二次蒸发之前和造粒阶段之前分别加入染色原料、增效原料和抑尘原料;

20、其中,将染色原料加入到基础尿素原料反应后、一次蒸发器之前的熔融态脲液输送主管道中,经过两个蒸发器处理后输送至造粒塔;

21、将增效原料加入到基础尿素原料反应后、一次与二次蒸发器之间的熔融态脲液输送主管道中,经过一个蒸发器处理后输送至造粒塔;

22、将抑尘原料加入到基础尿素原料反应后的熔融态脲液输送支路管道中,不经过两个蒸发器处理直接输送至造粒塔之前;所述输送支路管道设置在一次蒸发器之前、二次蒸发器之后,与输送主管道并联,用于输送少量熔融态脲液;

23、抑尘原料在输送支路管道中与熔融态脲液预混进行加成反应生成可成膜的预聚物,然后回到输送主管道后在进入造粒塔前的输送过程对添加有染色原料和增效原料的混合脲液进行包裹,形成具有孔洞结构、呈包裹形式的多层软粒状物,经干燥后得到增效尿素。

24、本发明主要是在增效尿素生产过程中,通过不同位置的加料口分别加入染色原料(一次蒸发器之前,作为内核)、增效原料(一、二次蒸发器之间,作为内保护层)与抑尘原料(支路进行预聚合后与主路混合,不经过两次蒸发处理直接进入造粒塔,作为外保护膜),形成层层包裹的结构。

25、抑尘原料不经过蒸发系统通过支路管道加入到熔融脲液体系预混,进行加成反应形成可成膜的预聚物后,输送至生产系统二次蒸发器之后,使其在造粒塔的进料口之前与主管道输送的添加有增效原料、染色原料的脲液进行包裹,形成具有孔洞结构、呈包裹形式的多层软粒状物,经干燥后得到增效尿素组合物。由于外层包裹了水溶性的大分子物质,其吸水性能略有增强,孔洞结构能够使增效尿素在施用后可以与土壤中的极少量水分快速溶解,在土壤内形成网状结构,减少养分的流失,减轻了尿素施用对水分的依赖。

26、由于增效原料和抑尘原料并不发生化学反应,在此基础上加入增效原料和抑尘原料,则能够将由染色原料与脲液形成的内核进行包裹,为内核包裹上两层透明的“衣服”,通过光照,使得整个颗粒的颜色出现变化,形成了带颜色的增效尿素。

27、除此之外,抑尘原料、增效原料与染色原料共同形成分子量分布范围很宽的体系,使得不同分子量的聚琥珀酰亚胺均能参与控制尿素中氮的释放和转化,从而能够弥补普通尿素存在的释放过快、氮素易流失的缺点,使其成为更有效的尿素。

28、作为对上述技术方案的限定,输送支路管道中由抑尘原料形成的可成膜预聚体通过高速剪切-喷浆的方式进入输送主管道;染色原料、增效原料均通过喷粉方式分别加入到输送主管道的熔融态脲液中;在一次与二次蒸发器之间控制增效原料加入后熔融态脲液的温度在130~150℃。

29、输送支路管道中由抑尘原料形成的可成膜预聚体进入输送主管道时,需采用高速剪切-喷浆的方式,具体可通过流量计-高速搅拌机-高压喷头实现,在进入造粒塔之前完成添加、混合。将增效原料、染色原料均采用喷粉方式分别添加入生产系统的一次与二次蒸发器之间、一次蒸发器之前。

30、增效原料加入的一次与二次蒸发器之间一般控制温度在130~150℃,以减少美拉德反应带来的负面影响。美拉德反应是糖类物质与伯胺类物质发生的特定反应,在130~150℃条件下会发生初级和中级反应,不会造成颜色的变化,但是会产生一种接近巧克力味道的香甜气味;当反应温度在150℃以上时,会发生终极反应,产生巧克力的颜色,并产生一种苦涩的味道。本发明的技术方案要控制生产过程不产生令人不愉快的味道和颜色,否则添加染色原料就毫无意义;除此之外,150℃以上会产生大量的缩二脲,从而导致粉尘增加,削弱抑尘物质的作用。同时保留美拉德反应的初级和中级阶段,使得形成的尿素在效果提高的同时赋予其特殊的香味。

31、本发明获得的增效尿素组合物,在保留对尿素增效的基础上改善了尿素加工过程中存在的粉尘量大、需要添加人工色素的弊端。利用聚琥珀酰亚胺不同工艺的产品特点,将马来酸铵或富马酸铵经热聚法生产的聚琥珀酰亚胺作为染色原料,包裹尿素内核,形成与白尿素有明显颜色差异的产品;将天冬氨酸经磷酸催化法生产的聚琥珀酰亚胺(需洗脱游离磷酸)作为外保护膜,利用其与部分脲液预聚物分子量大的特点,减少加工过程的粉尘产生,因为分子量大会产生两种效果,其一是分子量越大粉尘产生会越小,其二是产生的是水溶性物料,分子量越大在施用后对水分的依赖越小,对养分的固定效率越大。另外将天冬氨酸经热聚法生产的聚琥珀酰亚胺和其他增效物质作为主要增效物质,使得获得的尿素在解决了需要添加人工色素、粉尘量大问题的基础上,对尿素起到了很好的增效作用。

- 还没有人留言评论。精彩留言会获得点赞!