本发明属于多孔介质燃烧,具体涉及一种碳化硅陶瓷材料的制备方法及碳化硅多孔陶瓷燃烧器。

背景技术:

1、多孔介质燃烧是二十一世纪最新一代燃烧技术,多孔介质燃烧是采用燃料在多孔介质材料的孔隙中进行燃烧的方式,是以高温固体辐射为主要传热形式。多孔介质燃烧的燃烧原理为燃气在多孔介质材料的微小空腔内产生漩涡、分流与汇合,剧烈扰动,形成无数小火焰,燃烧产生的热量通过多孔介质材料的导热和辐射效应不断地向上下游传递,能够使整个燃烧区温度分布均匀,无高温点。多孔介质燃烧与自由火焰燃烧相比,多孔介质燃烧具有燃烧速率高,稳定性好,析热均匀,无局部高温的优点;以及具有nox和co等污染物排放低的绝对优势;多孔介质燃烧的能量密度高,负荷调节范围大,设备体积小,热效率高,节能效果明显,节气20%以上;还能够实现低热值气体稳定燃烧。多孔介质燃烧技术解决了传统的自由火焰燃烧技术存在的温度分布不均匀、污染物排放严重、能耗高、燃烧空间大等问题。

2、目前,多孔介质燃烧技术通常使用的多孔介质材料一般是碳化硅陶瓷类材料,如cn100457682c公开的一种高强度致密的泡沫碳化硅陶瓷材料及其制备方法,cn101555138b公开的一种碳化硅泡沫陶瓷波纹板及其制备方法,cn108794053a公开的一种材质为碳化硅泡沫陶瓷的多孔介质燃烧器,采用具有孔隙的泡沫模具浸入浆料中,使得泡沫模具的骨架表面挂浆,然后进行干燥固化、热解、烧结成型制备碳化硅多孔陶瓷,都是制备多孔碳化硅陶瓷作为多孔介质材料。

3、多孔介质材料的使用性能,如耐高温性、耐腐蚀性、抗热震性、热导率、强度、韧性、与金属的焊接性能、使用寿命等,主要受到两方面因素影响,一方面是材料成分本身的性质,另一方面是多孔形成的方式和具体工艺步骤及参数对合成材料性能的影响。由于材料材质、多孔形成方式和工艺步骤参数等形成的差别,导致目前多孔介质材料使用性能也良莠不齐,如多孔碳化硅陶瓷一般在1200℃下使用,耐高温性和抗热震性一般;多孔形成的方式也决定了孔隙的均匀性,泡沫模具压型后叠加容易产生孔隙大小排布不合理,孔隙大小排布精度不高,进而燃烧时会产生燃烧热应力,以及孔隙大小不合适会影响燃烧状态质量,甚至发生回火现象,以及影响材料的使用寿命。为了适应不断更高的使用要求,多孔碳化硅陶瓷的热导率、强度、韧性、耐高温性、耐腐蚀性、抗热震性等使用寿命等还是有待改进,需要对各项性能指标进行技术上的突破。

技术实现思路

1、针对现有碳化硅陶瓷类多孔介质材料受到材质性质(包括骨架材质和浆料材质)和模具孔隙大小、排布不合理以及制备精度的制约,难以达到更好的燃烧状态,更高的耐高温性、抗热震性、热导率,以及更长的使用寿命等指标问题。本发明提供一种碳化硅陶瓷材料的制备方法及碳化硅多孔陶瓷燃烧器,设计特殊成分的3d打印料,采用3d打印的方式制备高精度的多孔骨架,并采用两种成分的浆料分别进行底层挂浆固化和面层挂浆固化,底层与骨架结合性更好,面层具有良好的保护作用,使制备出的多孔碳化硅材料具有更好的耐高温、抗热震性、抗氧化的优势,强度高且抗裂性好,能够延长使用寿命;燃烧器与多孔碳化硅材料采用海绵隔离,具有良好的抗热震性。其具体技术方案如下:

2、一种碳化硅陶瓷材料的制备方法,包括如下步骤:

3、s0,提供多孔结构骨架;

4、s3,制备底层和面层浆料:

5、s3.1:按碳化硅粉:硅粉:粘结剂:固化剂:乙醇=(30~80):(30~50):(20~50):(2~15):(50~150)的质量比,将各物料进行均匀混合,球磨4h~6h,经100目~200目筛网过滤,得到底层浆料;

6、s3.2:按碳化硅粉:钛白粉:氧化铝:氧化镁:稳定剂:粘结剂:固化剂:分散剂:乙醇=(30~80):(5~15):(5~15):(10~20):(1~8):(20~40):(2~15):(1~5):(90~220)的质量比,将物料进行均匀混合,球磨6h~8h,经100目~200目筛网过滤,得到面层浆料;

7、s4,挂浆及固化:

8、s4.1:将多孔结构骨架浸入底层浆料中,待浸渍完全后,取出离心,去除多余浆料,并使用压缩空气吹扫均匀,进行烘干固化,得到一次底浆覆层的多孔结构骨架;

9、重复上述s4.1步骤n次,n≥2,得到覆层多孔结构骨架;

10、s4.2:将覆层多孔结构骨架浸入面层浆料中,待浸渍完全后,取出离心,去除多余浆料,并使用压缩空气吹扫均匀,进行烘干固化,得到一次面浆覆层的多孔结构骨架;

11、重复上述s4.2步骤m次,m≥1,得到碳化硅陶瓷材料前驱体;

12、其中,n和m参数根据孔隙率确定挂浆次数,孔隙率越低,挂浆次数越多;即根据碳化硅陶瓷的目标孔隙率、孔径等参数,确定多孔骨架的孔隙率和孔径,骨架一般较细,不到1毫米,通过挂浆次数实现碳化硅陶瓷的厚度、强度要求和最终孔隙率、孔径要求;

13、s5,热处理:

14、将碳化硅陶瓷材料前驱体在1500℃~1600℃真空环境下,进行热处理4h~8h,底层浆料中的硅形成气相硅或液相硅,通过渗硅反应与骨架的碳形成碳化硅,为避免碳和硅在氧化环境下变成二氧化碳和二氧化硅,需在真空条件下进行;冷却至室温后,得到多孔结构的碳化硅陶瓷材料。

15、上述技术方案的s0,提供多孔结构骨架:包括提供有机材料发泡制成的泡沫海绵状多孔结构骨架;或者提供有机材料编织的丝网状多孔结构骨架;有机材料包括聚乙烯、聚氨酯、聚氯乙烯、尼龙聚丙烯中的一种或多种。

16、上述技术方案的s0,提供多孔结构骨架:包括提供3d打印多孔骨架,3d打印多孔骨架的制备方法为:

17、s1,制备多孔骨架的3d打印材料:

18、s1.1:按石墨粉:纺丝沥青=100:(6~12)的质量比,将石墨粉与纺丝沥青混合,在360℃~600℃进行搅拌热处理,得到表面附着纺丝沥青的石墨粉,即辅料a;

19、s1.2:按碳纤维:辅料a=100:(3~10)的质量比,将碳纤维与辅料a进行混合,使辅料a粘附在碳纤维表面,然后在900℃~1100℃下进行热处理2h~4h,提高辅料a的粘附牢固性,得到石墨粉包覆的碳纤维,即包覆碳纤维;

20、s1.3:按包覆碳纤维:热塑性树脂=100:(30~80)的质量比,将包覆碳纤维与热塑性树脂进行混合,得到3d打印材料;

21、s2,3d打印多孔骨架:

22、将3d打印材料采用挤出式成型或墨水直写打印方式进行打印,打印后降温定型,制备成多孔结构骨架。

23、上述技术方案的s1.1中,石墨粉的中位粒度为600nm以下,纺丝沥青的中位粒度为300nm以下。

24、上述技术方案的s1.2中,碳纤维的长度为0.02mm~0.2mm,直径为3μm~10μm。

25、上述技术方案的s1.3中,热塑性树脂为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚碳酸酯、聚苯醚、聚砜和橡胶中的一种或多种混合。

26、上述技术方案的s2中,多孔结构骨架的孔型结构为三角形、顶点圆滑三角形、圆形、椭圆形、常规多边形、变体多边形、分级多边形、手性或反手性结构中的一种或多种组合;多孔结构骨架的孔型在靠近气源的一面的孔径小于靠近燃烧面的孔径,在靠近气源的一面的孔隙率低于靠近燃烧面的孔隙率。

27、上述技术方案的s2中,多孔结构骨架为波纹状,波纹形状包括三角形、正弦波形、顶点圆滑三角形。

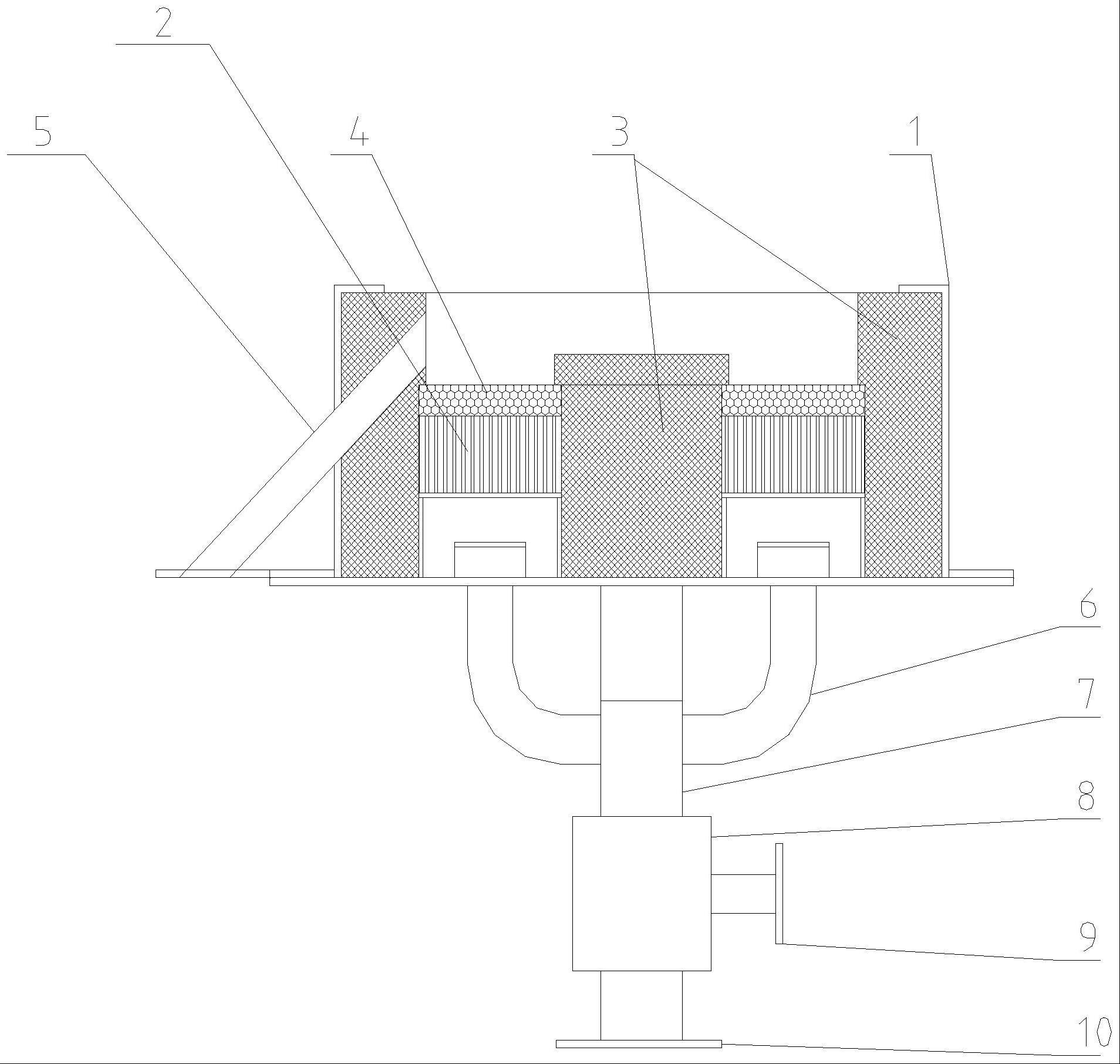

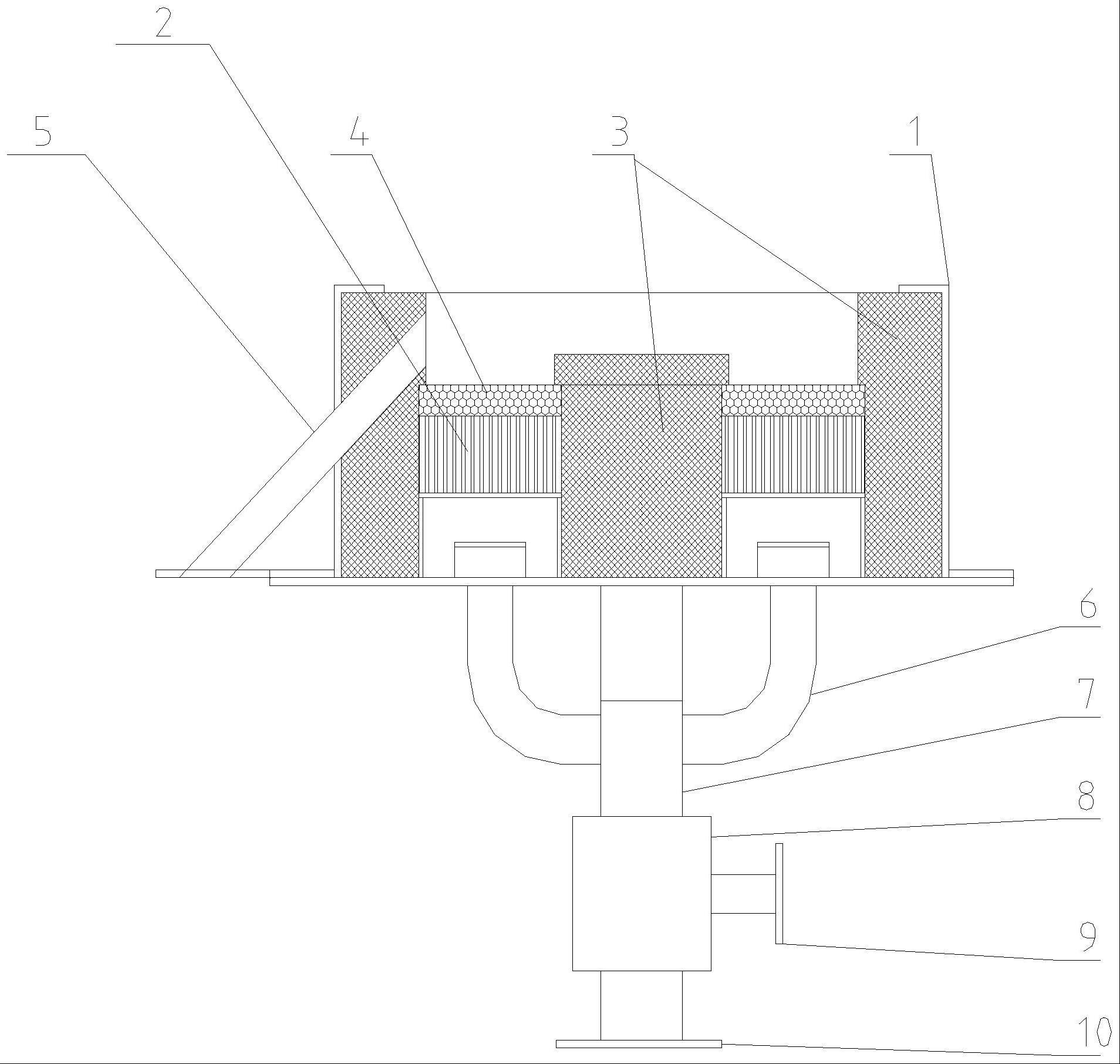

28、上述技术方案的s3.1中,碳化硅粉和硅粉的中位粒径为500nm~10μm;粘结剂为残炭值大于35%的树脂,树脂为环氧树脂、酚醛树脂、聚丙烯酸树脂、聚乙烯醇缩丁醛、糠醛树脂、酚糠醛树脂中的一种或多种混合;固化剂为柠檬酸、对甲苯磺酸、五洛脱品或草酸;

29、上述技术方案的s3.2中,钛白粉为锐钛矿型二氧化钛或金红石型二氧化钛;氧化铝粉为α-氧化铝或γ-氧化铝;氧化镁为重烧氧化镁;稳定剂为氧化锶、碳酸锶、二氧化硅、三氧化二铁、氧化铈、氧化镧和氧化钇中的一种或多种组合;粘结剂为残炭值大于35%的树脂,树脂为环氧树脂、酚醛树脂、聚丙烯酸树脂、聚乙烯醇缩丁醛、糠醛树脂、酚糠醛树脂中的一种或多种混合;固化剂为柠檬酸、对甲苯磺酸、五洛脱品或草酸;分散剂为蓖麻油、三油酸甘油酯、吐温20 和有机膨润土中的一种或多种组合。

30、上述技术方案的s4.1中,压缩空气的压力为0.3mpa~0.6mpa,烘干固化温度为80℃~150℃;

31、上述技术方案的s4.2中,压缩空气的压力为0.3mpa~0.6mpa,烘干固化温度为80℃~100℃。

32、上述技术方案的s4.1中,进行烘干固化,包括采用模具或对辊将多孔结构骨架定型为波纹状后烘干固化;波纹形状包括三角形、正弦波形、顶点圆滑三角形。

33、一种碳化硅多孔陶瓷燃烧器,采用上述的碳化硅陶瓷材料,燃烧器包括壳体和提供燃气燃烧空间的下游片,壳体的一端与气源连通,壳体内设置有下游片,下游片由多层波纹状的碳化硅陶瓷材料堆叠而成;相邻两层波纹状的碳化硅陶瓷的波峰线呈夹角,夹角为30°~160°;波峰线与进气方向的夹角为15°~80°;壳体和下游片之间设置保温棉,保温棉为耐高温的氧化铝纤维或石棉纤维制成。在燃烧器中使用时,多层波纹状堆叠,之间没有粘接,热胀冷缩时层与层之间具有弹性空间,加上保温棉给壳体和下游片之间提供缓冲,能使燃烧面具备更好的抗热震性。

34、上述一种碳化硅陶瓷材料在70%孔隙率时,抗压强度在35mpa以上,室温导热率达到45w/m·k以上。

35、本发明的一种碳化硅陶瓷材料的制备方法及碳化硅多孔陶瓷燃烧器,与现有技术相比,有益效果为:

36、一、本发明根据多孔骨架的耐高温、抗热震性、导电性、抗裂性要求设计了3d打印材料,即设计纺丝沥青包覆石墨粉,提高石墨粉的表面粘性,然后将石墨粉包覆在碳纤维表面,提高碳纤维的强度、抗裂性和导热性;在360℃~600℃下进行热处理能够软化纺丝沥青,然后在900℃~1100℃热固化,利用纺丝沥青将石墨粉固定在碳纤维的表面,提高包覆稳固性;另外,900℃~1100℃下进行烧结能够改变碳纤维的微观结构,使碳层间隙变小并层间排列规范化,进一步提高碳纤维的耐高温、抗热震性。

37、二、本发明设计多孔骨架采用挤出式成型或墨水直写打印方式进行打印,能够提高孔隙尺寸精度,进而保证良好的燃烧状态,避免或减少热应力,延长骨架使用寿命;并且3d打印能够根据设计的复杂孔隙进行打印,解决了复杂孔隙形状难以实现的瓶颈。能够很好的保证打印密度质量,进而保证骨架的硬度,抗坍塌。3d打印碳骨架硅化反应后得到实心的骨架,强度更高;现有技术用有机树脂发泡泡沫作为骨架,挂浆后烧结,泡沫树脂热解后陶瓷是空心的,需要再对空心进行灌浆,工艺复杂且未必能全部灌成实心,会影响强度。

38、三、本发明设计多孔结构骨架的孔型在靠近气源的一面的孔径小于靠近燃烧面的孔径,在靠近气源的一面的孔隙率低于靠近燃烧面的孔隙率;在进行燃烧使用时,该孔隙设计能够很好的防止回火现象发生。

39、四、本发明设计多孔结构骨架采用两种成分的浆料进行挂浆固化包覆,其中底层浆料加入了一定比例的硅粉。目前,现有技术的浆料成分中没有硅粉,是通过气相或液相硅,与树脂热解后的碳发生渗硅反应,形成碳化硅;因此,现有技术的渗硅效果不好,以及需要很长的反应时间。本发明底层浆料中添加一定比例的硅粉后,烧结时仍有气相硅参与,同时硅粉在高温下熔融后与骨架中的碳纤维、树脂残碳反应,降低了渗入的难度,反应更快更充分;并且能够与骨架互相反应,与骨架的融合度更好,包覆更加紧密,不易脱落,不易开裂。

40、五、本发明技术方案的底层浆料中的硅形成气相硅或液相硅,通过渗硅反应与骨架的碳形成碳化硅,为避免碳和硅在氧化环境下变成二氧化碳和二氧化硅,本方案的所有反应环境都是在真空条件下进行,保证了产品性质稳定性。

41、六、本发明设计最后表面挂浆采用高强度、耐高温、抗氧化成分的面层浆料,即加入了钛白粉、氧化铝、氧化镁和稳定剂(氧化锶、碳酸锶、二氧化硅、三氧化二铁、氧化铈、氧化镧和氧化钇),在烧结后能够形成高性能晶相,配合树脂和固化剂的使用,能够进一步增强抗热震性和抗氧化性,对底层覆层,具有良好的保护效果,进一步防止底层开裂;以及添加分散剂,能够使多种物料分散混合更加均匀,提高表面光滑性。

42、七、本发明多孔骨架及浆料覆层能够在1500~1600℃下进行烧结热处理,得到的碳化硅材料能够达到1500℃及以上的良好抗热震性,长期使用不开裂;在70%孔隙率时,抗压强度在35mpa以上,室温导热率达到45w/m·k以上,相比于现有的多孔碳化硅材料,具有更加优异的耐高温、抗热震、抗压强度、高导热率等性能。

43、八、本发明技术方案设计以打印骨架方式直接打印成波纹状的骨架,当使用泡沫或丝网骨架,则需要模具或对辊烘干定型,保证骨架的使用性能。

44、九、本发明设计壳体和下游片之间设置保温棉,为耐高温的氧化铝纤维或石棉纤维制成,在燃烧器中使用时,多层波纹状堆叠,之间没有粘接,热胀冷缩时层与层之间具有弹性空间,加上保温棉给壳体和下游片之间提供缓冲,能使燃烧面具备更好的抗热震性。